哈大客运专线CRTSⅠ型无砟轨道板自动张拉技术研究

2011-09-03张先军杜厚智王基全石刚强

张先军,杜厚智,王基全,石刚强

(哈大铁路客运专线有限公司,沈阳 110002)

预应力施工中是CRTSⅠ型无砟轨道板预制过程中关键工序之一,在哈大客专轨道板预制生产初期,预应力施工采用油泵驱动千斤顶进行张拉,操作人员通过肉眼观察压力表读数控制张拉力,目测张拉伸长值进行双控的传统的施工工艺。这种张拉技术精度差、效率低下[1],张拉的成败在某种程度上取决于操作人员的操作。为了保证CRTSⅠ型无砟轨道板的施工精度,提高效率,哈大客专首次在国内CRTSⅠ型板预应力施工中采用了自动张拉技术[2],实现了对预应力钢棒张拉过程的全程自动控制。

1 工程概况及轨道板预应力设计概况

哈大铁路客运专线纵贯东北三省,线路正线全长903.939 km,其中铺设CRTSⅠ型板式无砟轨道826.461双线km,根据施工组织安排,全线共设置16个CRTSⅠ型无砟轨道板预制厂。

CRTSⅠ型无砟轨道板设计为双向后张法部分预应力混凝土结构,预应力体系由护套包裹的无粘结预应力钢棒、锚固螺母、锚垫板及螺旋筋4部分组成。其中预应力钢棒采用公称直径为13 mm的低松弛钢棒,钢棒端部螺纹采用滚轧成型,配套采用锚固螺母;预应力筋无粘结方式采用护套包裹,护套材料采用压缩成型的挤塑型高密度聚乙烯树酯。

2 自动张拉系统的结构组成及主要功能介绍

2.1 预应力自动张拉系统的结构组成及设备配置

2.1.1 预应力自动张拉系统的结构组成

自动张拉系统设备主要由液压系统、测力系统、位移测量系统和控制系统四部分组成。哈大客专多数制板厂自动张拉设备基本都采用以下结构设计:1个液压站为4个千斤顶提供动力,4个独立的电控换向阀组分别控制4个千斤顶,控制信号对阀组的控制,可实现千斤顶的加压、卸压及保压;在千斤顶的液压油路中安装有压力传感器,将千斤顶的压力信号传送到控制器,千斤顶上安装有位移传感器,可将千斤顶的位移信号传送到控制器。控制器由可编程控制器(PLC)、触摸显示屏(HMI)和数字采集器组成。千斤顶的位移信号及压力信号通过控制器上的数字采集器传送到PLC,操作者通过触摸屏设定张拉方式、张拉力、持荷时间等参数,启动张拉设备,系统自动完成张拉[3]。其结构组成详见图1。某厂研发的YT-Ⅰ型轨道板自动张拉系统见图2。

图1 自动张拉系统设备结构组成

2.1.2 预应力自动张拉系统的技术指标(表1)

2.1.3 预应力自动张拉系统的设备配置(表2)

图2 YT-Ⅰ型轨道板自动张拉系统

表1 张拉系统技术指标

表2 YT-I型自动张拉系统设备配置(一拖四)

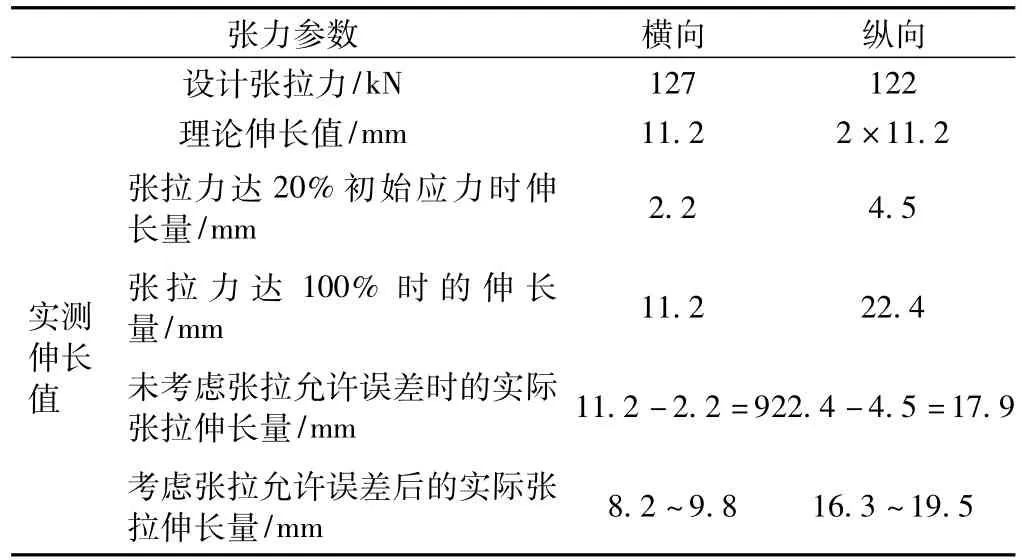

2.2 CRTSⅠ轨道板张拉技术指标(表3)

表3 轨道板张拉技术指标汇总[4](以P4962型板为例)

3 自动张拉系统的主要功能特点

3.1 引入压力及位移传感器、精度更高

传统张拉设备是由油泵驱动千斤顶进行张拉作业,压力表读数控制张拉应力。在轨道板预制初期,哈大客专采用的是一泵带一顶的传统张拉设备,在人工驱动油泵进行张拉作业时,张拉精度无法保证规范要求。

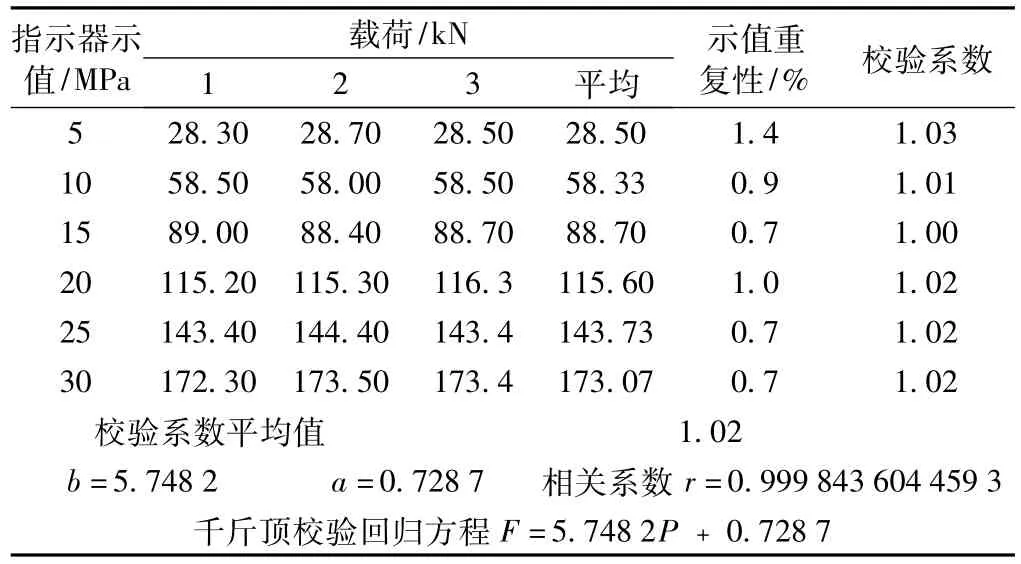

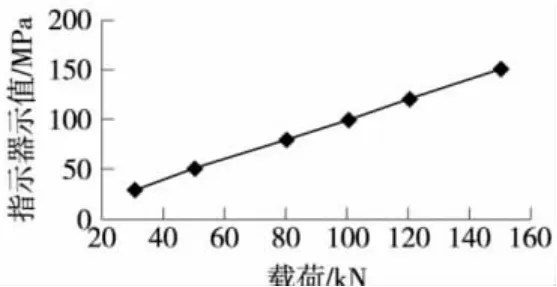

表4、表5是中交三航局三胜板厂传统张拉设备和全自动张拉设备的校验记录。图3、图4为千斤顶压力表配套校验图。

表4 传统张拉设备校核记录

图3 千斤顶压力表配套校验

板场起先使用的传统张拉设备中压力表为0.4级,最小刻度为0.5 MPa,根据表4中提供的回归方程可以计算出当P=0.25 MPa时所对应的F值:

哈大客专轨道板预制质量控制手册要求[4]CRTSⅠ型板张拉力误差要求为±1 kN,在张拉作业中油泵驱动千斤顶进行张拉作业是人工操作,要想将误差控制在1/4个刻度内无形中增加了施工难度,且在施工过程中增加了不确定因素,使张拉精度得不到有效的保证。

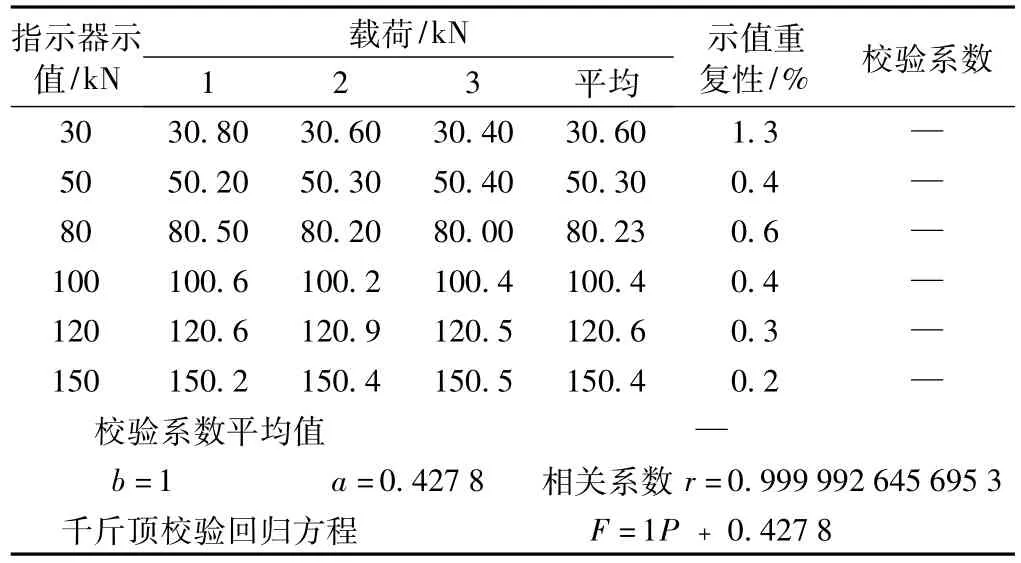

表5 自动张拉设备校核记录

表5为长春市计量局提供的数控张拉设备千斤顶压力传感器配套校验数据及校验表。

根据表5中提供的回归方程可以计算出当P=0.25 MPa时所对应的F值:

图4 千斤顶压力传感器配套校验

F=1×0.25+0.427 8=0.677 8 kN<1 kN

通过表4和表5的比对以及数据可以看出:传统张拉设备在张拉精度上无法与数控张拉设备相比。传统张拉设备是由压力表控制张拉应力,人工操作油泵进行张拉,在张拉过程中张拉精度得不到有效的控制;数控张拉设备与系统内部软件进行数据交换,直接进行张拉作业,在可编程软件中可以直接输入张拉应力,实现了全自动张拉,无需人工控制张拉力,有效地控制了在人工操作中产生的误差[5]。所以,采用自动张拉设备大大提高了张拉精度,满足了规范要求。

3.2 张拉控制自动化,工效提高

哈大客专采用的自动张拉张拉设备主要通过压力传感器直接控制张拉应力,位移传感器安装在千斤顶上直接记录数据,代替人工测量伸长值,避免人工测量的误差且保证数据的真实性。在人机交互式的操作界面中可在触摸屏幕上方便设置张拉目标值、位移量、持荷时间、张拉方式等各种张拉参数,设置完成后可以进行加密处理,避免人为修改。操作界面简单易懂,方便操作。

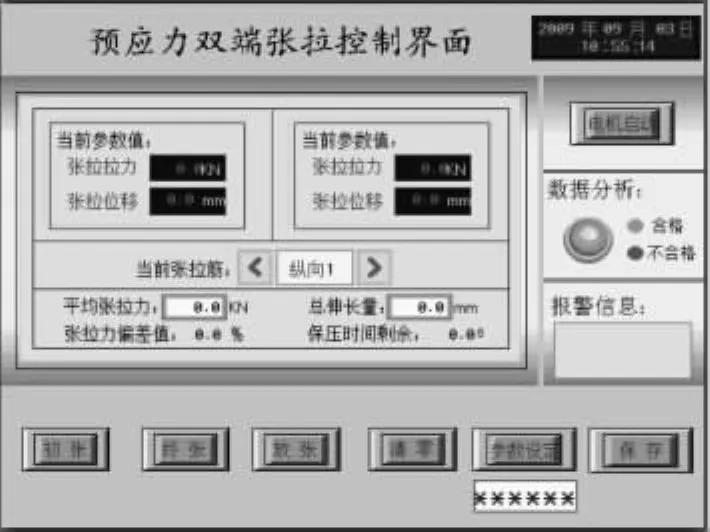

规范要求预应力施工应采取双控,以油压表读数为主,以预应力伸长值做为校核[6]。自动张拉设备在张拉力或者伸长量超出系统设置的允许范围时会自动停止张拉,使张拉精度得到有效的控制,从而实现了双控。同时,系统能够设置自动补压和持荷时间,当压力低于设定值时油泵会自动进行补压。预应力双端张拉控制界面如图5所示。

图5 自动张拉系统设置界面

自动张拉张拉系统多采用可移动式一泵四顶或八顶同步结构,同一液压站驱动的千斤顶能够实现自动同步、平衡张拉、张拉力自动跟随功能目的[7]。同时,系统还配套标准的张拉力标定装置,可在张拉过程中对张拉系统进行标定和检测,确保了张拉质量[8]。

自动张拉设备的设置维护主要由技术人员负责,工人仅负责千斤顶的装卸和锚固螺母的紧固工作,降低了劳动强度,提高了劳动效率,避免了人为操作的误差。

另外,为了便于张拉后对轨道板张拉完成情况的检查,避免因为工人疲惫等原因导致少拉、漏拉现象,哈大客专开发了多种张拉自动形成压痕装置,其中多数板厂采用在千斤顶上加焊1~2粒小弹珠,这样,在张拉过程中就可直接形成张拉压痕,对轨道板张拉起到了很好的控制作用。图6为在千斤顶支撑垫板表面设置钢珠自动形成张拉痕迹装置。

图6 自动形成张拉痕迹装置

3.3 数据采集、处理信息化

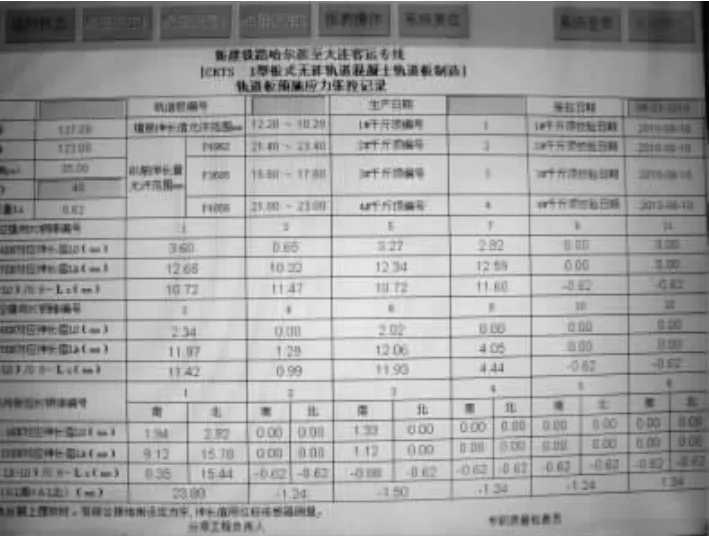

传统张拉设备数据记录为人工测量和记录,原始数据的真实性无法保证。数控张拉设备通过位移传感器直接记录数据,控制系统直接记录张拉原始数据,并自动生成报表,张拉完成后可立即从控制系统中直接调出,保证数据的真实和及时性。同时控制系统预留的数据接口,利用U盘可将张拉原始记录转移至电脑中存储,亦可以通过外接打印机直接现场打印,从而实现了数据采集及处理的标准化和信息化功能目的。图7为张拉系统自动生成的张拉报表。

图7 自动张拉系统张拉报表

4 自动张拉系统的张拉方法及工作模式

以下以某厂生产的YT-I型轨道板自动张拉设备说明自动张拉系统的工作模式及张拉顺序。

4.1 张拉方法及顺序

预应力筋应左右对称同时张拉,张拉顺序应先横向、后纵向,先中间、后两端,横向应隔根逐次张拉;纵向宜两端同时张拉,控制两端预应力筋螺纹外露量基本一致,并保证其两端伸长量基本一致。

4.2 张拉工作模式

YT-Ⅰ型轨道板自动张拉设备通过采用液压力和张拉力的关联方法,解决了摩阻等环节对张拉数据的影响,保证了张拉的同步与平衡[9],其基本单元为一拖四结构,即1台液压站配套1台控制器、4个千斤顶结构,可2对顶同步张拉,也可按4顶单独张拉使用,组合便利,使用方便。根据现场实际施工情况进行研究,确定最优张拉模式为同时张拉2块轨道板。相对于同时张拉4块轨道板来说,同时张拉2块轨道板可以节约人力,便于操作;相对于单板多顶次张拉来说,同时张拉2块轨道板便于操作,施工方便,确保轨道板张拉质量,提高施工工效。因此实际施工过程中一般采用同时张拉2块轨道板的张拉模式。

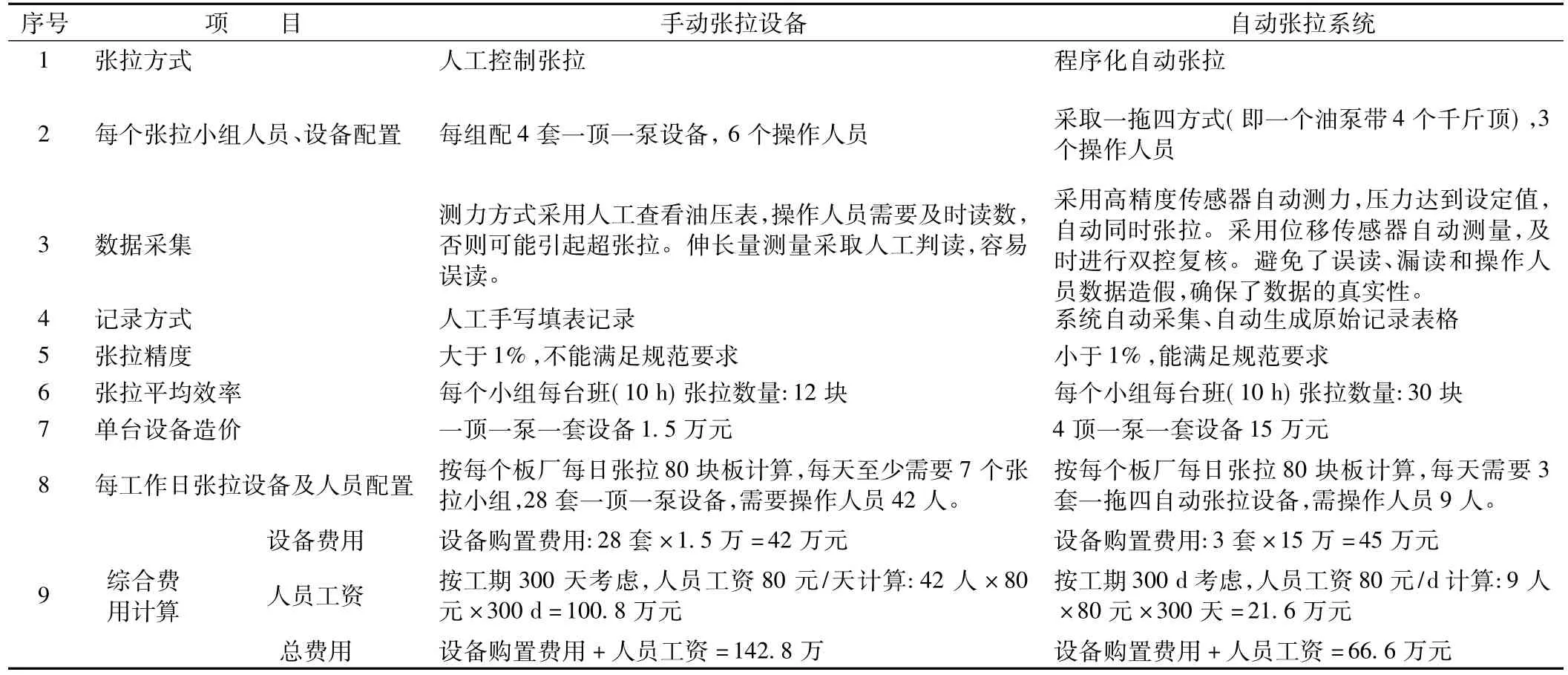

5 工程效果及经济效益分析

传统张拉设备与YT-I型轨道板自动张拉系统工程效果及经济效益分析比较[10]见表6(以P4962板为例)。

表6 传统张拉设备与自动张拉系统工程效果及经济效益分析比较

6 结论

哈大客专CRTSⅠ型无砟轨道板自动张拉系统具有以下特点:(1)张拉精度高。通过采用高精度压力传感器和位移传感器进行压力和位移的实时跟踪测量,提高了张拉精度。(2)在保证张拉精度的同时可实现预应力张拉中张拉应力和预应力筋伸长值的双重控制。(3)在可编程软件中能设置了补压和持荷功能,能强制执行持荷倒计时,有效控制人为误差。(4)通过压力传感器和位移传感器直接记录数据,避免人工测量的误差且保证了数据的真实性;(5)张拉自动形成压痕装置,避免因为工人因疲惫或偷懒等原因导致的少拉、漏拉现象。

总之,预应力自动张拉系统实现了预应力张拉过程的智能化、自动化、标准化、数字化,信息化,具有张拉精度高、差错率小、操作简便,工效高及综合费用较低的优点,具有广阔的应用前景。

[1]蔡培俭.CRTS-Ⅰ型轨道板张拉控制系统设计[J].山西建筑,2010,36(15):292-293.

[2]刘乃生,高智伟.CRTSⅠ型轨道板自动张拉技术研究[J].中国铁路,2010(2):59-61.

[3]马进军,余会春.无砟轨道板张拉工艺的自动控制[J].铁道建筑技术,2010(S):193-194.

[4]哈大铁路客运专线有限公司.哈大客专CRTSⅠ型无砟轨道板质量控制手册[S].沈阳:哈大铁路客运专线有限公司,2009.

[5]李金胡毅 吴鹏.CRTSⅡ型轨道板预应力张拉技术[J].铁道建筑,2008(S):48-51.

[6]铁道部科技司.科技基[2008]74号 客运专线铁路CRTSⅠ型板式无砟轨道混凝土轨道板暂行技术条件[S].北京:中国铁道出版社,2008.

[7]张俊宏.CRTSⅠ型轨道板自动化张拉系统研究[J].今日科苑,2009(8):27-29.

[8]李雪松.严寒地区CRTSⅠ板式无砟轨道板制造工艺[J].山西建筑,2009,35(32):151-152.

[9]胡华军.CRTSⅠ型板式无砟轨道之轨道板预制[J].铁道建筑技术,2008(S):278-282.

[10]哈大铁路客运专线有限公司.哈大客专综合施工技术研究报告-CRTSⅠ型无砟轨道板预制综合施工技术研究阶段性科研报告[Z].沈阳:哈大铁路客运专线有限公司,2011.