基于仿真与工况模拟的电池测试技术的研究及应用

2011-09-03朱永利吕彦玲魏向辉翁浩宇

朱永利,吕彦玲,魏向辉,刘 宝,翁浩宇

(长城汽车股份有限公司技术中心 河北汽车工程技术研究中心,河北 保定 071000)

1 研究背景

在能源危机和节能减排的大环境下,发展以电动汽车为核心的新能源汽车在中国已经上升为国家战略。电动汽车不仅是破解能源环境制约、实现可持续发展的重要途径,也是催生新技术革命、带动产业升级转型、培育战略性新兴产业的重要切入点和突破口。

电动汽车的出现要早于燃油车,已经有100多年的历史。然而,电动汽车之所以没有发展起来,最大的制约因素就是电池。电池是一个电、化学和热力学集成的系统,是一个多输入、多输出的非线性变化的系统,动态特性非常复杂。而电动汽车又分为纯电动汽车和混合动力汽车,受使用工况、电池容量以及工作模式的影响,对电池的温度、功率以及容量特性提出不同的设计要求。因此,在开发与整车相适宜的电池系统时,设计前期的测试工具和方法的选择是关键。

2 基于工况模拟的动力电池测试研究

2.1 动力电池循环寿命的测试方法

目前动力电池的循环寿命测试方法一般是按照《QC/T743—2006电动道路车辆用锂离子蓄电池》“6.2.11循环寿命的测试方法”进行试验。其中功率型电池测试方法如图1所示。该测试方法重点对电池的放电特性进行测试。在 《SAE J 1798—1997电动汽车电池模块性能推荐规程》“6.6动态容量测试”中也规定了动力电池容量测试方法,如图2所示。该方法除了对电池的放电特性进行测试外,还增加了对充电特性测试的内容。

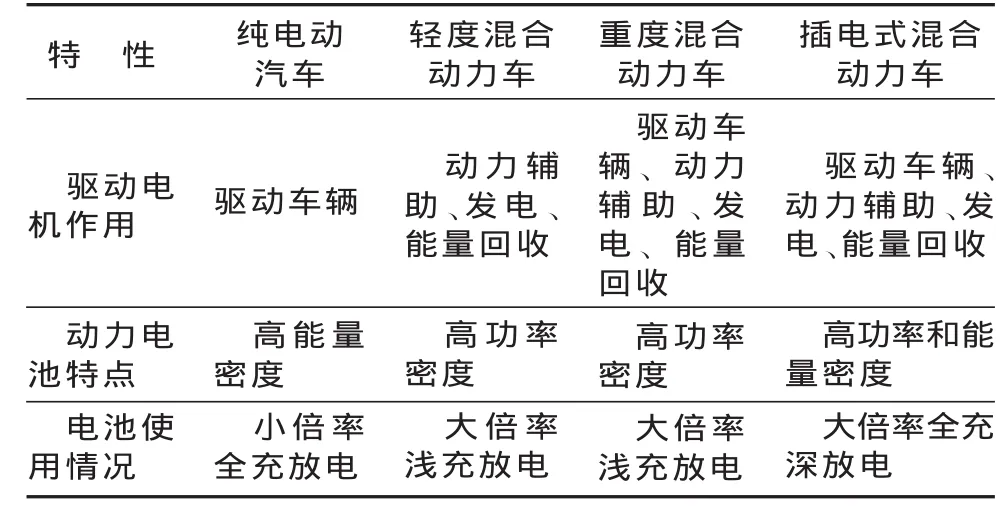

以上测试方法通过对电池的功率、能量特性进行测试,可以对电池的基本性能有一个评价。由于测试的标准化,所以对于每一个电池来说都是公平的,适用于相关检测机构。但是在使用过程中,随着车辆的特性、功能和用途的不同,电池的应用特性也存在很大的差异。表1列出了不同种类电动车辆动力电池的使用条件。实际上,由于车型不同、所使用地区和用户的不同,对电池的需求也各不相同,因此在产品开发中需要根据不同的产品制定不同的电池测试评价方法。

表1 不同种类电动车辆动力电池的使用条件

2.2 基于工况模拟的动力电池测试研究

长城汽车股份有限公司开发的腾翼V80HEV是一款具备外接充电功能的并联式混合车,其结构原理如图3所示。主要功能:①电量充足时由电机驱动车辆;②高速或低电量时以发动机为主驱动车辆(如果发动机功率富余,会带动电机发电);③加速或爬坡时电机起动力辅助功能;④制动能量回收功能。

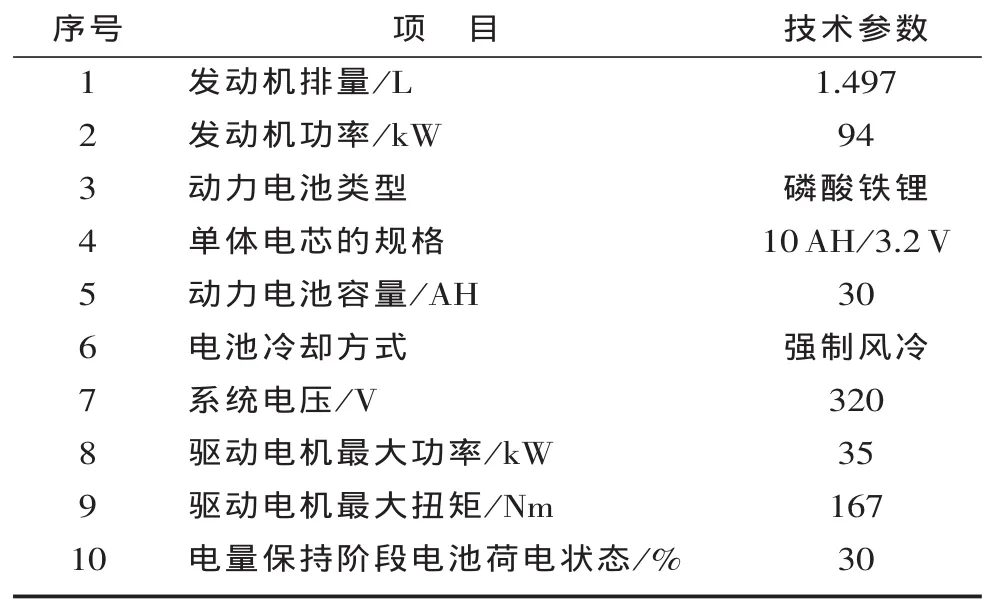

长城腾翼V80整车主要技术参数如表2所示。在电量保持阶段,车辆以发动机驱动为主,驱动电机采用扭矩跟随的动力辅助模式。在起动和停止比较频繁,尤其在城市工况下,通过对该车在电量保持阶段进行的NEDC (new European driving cycle, 新欧洲运转循环)工况试验,用采样频率500kHz功率分析仪对电池组的充放电电压、电流进行采集,得到如图4所示的数据曲线。分析可知,在城市工况下电池的峰值充放电电流小于郊区工况,但是充放电频次要高得多。由于电池的充电电阻要远大于放电电阻,因此电池的使用工况更加恶劣,可以作为电池包寿命和性能测试的一个典型工况应用。

表2 长城腾翼V80整车技术参数

我公司的电池测试设备采用的是德国迪卡龙公司生产的BTS300-600测试系统 (以下简称BTS),其最小充电、放电设计时长为10 ms。我们对图4所示数据的采样频率进行了重新设置,设置为50 Hz,即时长20 ms,并截取一个欧洲城市工况 (ECE)(如图4所示的框选部分),得到如图5所示的数据曲线。经对比分析 (图4和图5),发现相应数据没有明显的差别。

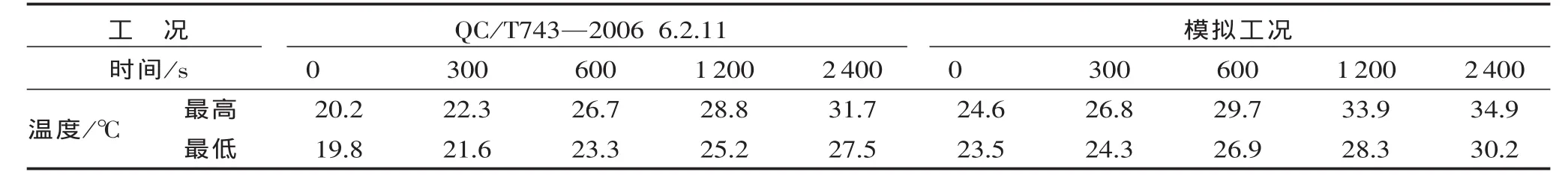

我们将图5所示数据由EXCEL格式转变为BTS所能接受的TXT格式,如图6所示,然后BTS通过执行图6所示的数据来对电池进行工况模拟测试,测试方法见图7,测试结果见表3。

通过表3可以发现,电池的温差按照 “QC/T743—20066.2.11” 试验最大为4.2 ℃, 按照模拟工况试验温差最大为5.6℃,出现了差异。同时还出现了3.2℃的温升。证明了基于工况模拟试验的严酷性和真实性。

表3 测试参数对比

当然以上测试是基于试验室的常规温度,在实际应用过程中的工况比这要复杂得多,电池的性能指标可能会进一步劣化,因此在后续的试验过程中,还需要再增加一些基于环境的条件,以使对电池的工况模拟更接近于实际。

3 电池模型搭建及应用

在驱动电机、混合动力耦合系统开发的试验、测试和标定过程中,需要和动力试验台架、硬件在环设备 (hardware in loop,简称HIL)、电源系统的联合工作,因此对于每台设备工作状态的精确控制是前提。国内大部分企业测试电源一般采用恒压源的方式,但是实际的电池系统是动态变化的,电池的内阻随着温度和荷电状态 (state of charger,简称SOC)的变化而变化,输出电压也会发生相应的变化,因此导致电机的工作特性也会发生变化;在混合动力系统中,电池的SOC的估算精度决定着车辆的工作模式,进一步决定了整车的节能效果。因此,采用恒压源方式进行的模拟测试和仿真,与实际存在很大的差异,对最终的产品标定数据也存在很大的影响。有的单位采用电池包进行测试,这样可以节约设备成本,能进行基于真实电池的电池测试,但是不同的车辆对电池的要求不一样,这样电池适用性就成了问题。即使采用的电池与整车实际应用的电池完全相符,但是随着不断的使用,电池的电量、功率及内阻等特性也会发生一些变化,影响测试的真实性、一致性和重复性。

模拟仿真是近些年发展起来的新技术,在产品开发的前期通过基于整车和零部件实际应用环境的仿真,可以对技术参数的达成情况以及可能出现的失效进行模拟验证。据有关数据显示,前期仿真的准确率已经超过了90%。在电池开发过程中,电池数学模型的建立是必要的,通过基于快速控制原型 (指的是通过对一个功能强大的设备的控制,实现某种特殊功能的设备)的应用,可以对前期定义的性能指标进行验证。同时,基于电池模型的控制原型的应用,可以为诸如驱动系统的测试提供一个真实而标准的电源设备,实现试验的重复性和特征的再现性。

针对以上问题,我公司开发了基于simulink(一种仿真和模型设计的工具)软件搭建的电池模型,如图8所示。通过建立电池的Rint(内阻)、Volt(输出电压)、Voc(开路电压)和SOC的仿真模型,在充放电过程中,根据不同SOC、Temp(温度)条件下的Voc,Rint和变量I(电流),计算出输出电压V,然后将模型下载到AUTOBOX(快速控制原型)中,通过CAN总线控制BTS上位机软件,实现工况模拟功能。图9和图10是对30 AH/320 V的锂离子电池模型的运行曲线。通过对曲线分析可知,模型对于电池的输出电流和电压的响应时间能够满足试验的要求,放电曲线和真实电池接近。

4 结束语

1)基于电池数学模型的建立和试验可以验证参数定义的科学性和可行性,并在动力电池开发出来之前,在电池测试设备的配合下完成对其它车辆设备的测试和标定工作。

2)通过基于实际工况的动力电池测试,可以对电池包参数的达成情况进行验证,并及时发现在产品应用过程中可能出现的问题。

3)电池仿真与工况测试研究工作的开展,能够起到提升开发效率、缩短开发周期和降低开发成本的目的。