纯电动客车动力系统参数匹配及性能分析

2011-09-03王燕燕

王燕燕

(青岛海霸能源集团有限公司,山东 青岛 266400)

汽车动力系统是汽车的核心组成部分,对纯电动客车来说又显得尤为重要。本文在分析市场上现有纯电动客车相关性能参数的基础上,结合山东省青岛市公路实际状况,对青岛海霸能源集团有限公司正在开发的编号为QHP6122BEV的12 m纯电动公交车提出合理的整车基本参数与性能目标参数,并根据汽车理论的相关知识,对电动机、动力电池的初步选型及传动系统的参数匹配进行了合理的计算。

1 整车基本参数

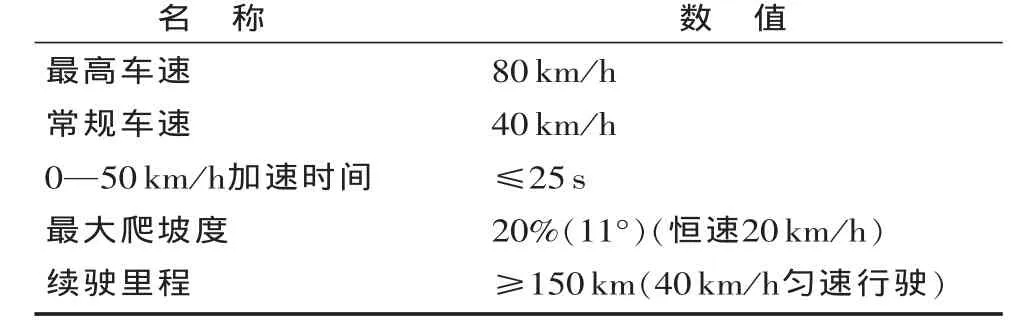

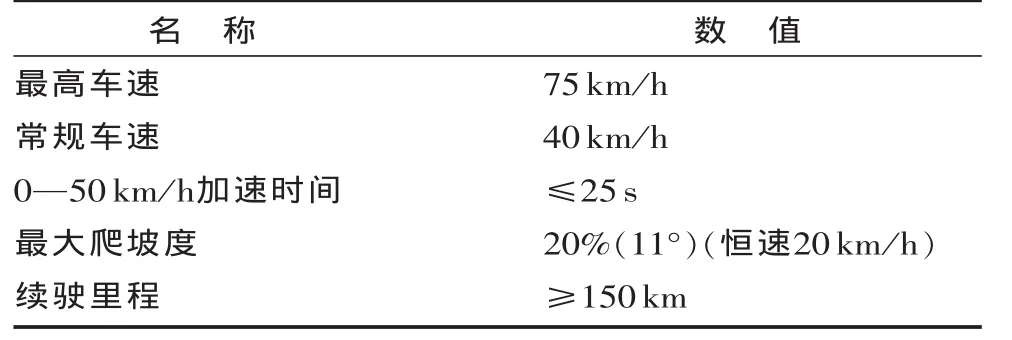

整车基本参数见表1。参考目前市场上同类电动客车技术参数,本文提出了纯电动公交车的目标性能指标,见表2。

2 电动机参数匹配

纯电动汽车的功率全部由电动机来提供,所以电动机功率的选择必须满足汽车的最高车速、最大爬坡度以及加速时间的要求。进行电动机功率确定时,假设没有变速器,即电动机直接与主减速器相连接。

表1 整车基本参数

表2 纯电动公交车的目标性能指标

2.1 电动机峰值功率及额定功率的匹配

1)通常以保证汽车预期的最高车速来初步选择电动机的额定功率

式中:PN——电动机额定功率,kW;ηT——传动系统效率;m——车重 (按国标要求取相应数值),kg;f——滚动阻力系数;Cd——风阻系数;A——车辆迎风面积;vmax——最高车速,km/h。

根据GB/T 18385—2005、 GB/T 18386—2005可得,此处m=15650kg,计算得PN=103kW。

2)汽车在爬坡的工况下,要求的瞬时功率,即电动机的峰值功率

式中:最大爬坡角αmax=arctan

计算得:在20 km/h的爬坡速度下需195 kW的功率。

3)给定全力加速时间要求下的车辆需求功率

假设车辆在平直路面上加速,车辆加速过程动力学方程为

式中:δ——汽车旋转质量转换系数

经验公式为: δ=1.027+0.0003×ig2×i02, 即δ取值为1.04。

式中:Iw——车轮转动惯量;If——电动机输出轴和传动轴的转动惯量;i——电动机到车轮的传动比。

式 (3)经过变形为

经过以上计算可得,欲使0—50 km/h加速时间≤25s,则需电动机功率为51kW。

2.2 电动机额定转速及最高转速的选择

电动机的额定转速由常规车速确定,即

式中:ne——电动机额定转速,r/min;io——主减速比;ig——变速器传动比;ve——常规车速,km/h(此处取常规车速为40 km/h);r——车轮半径,m。

由于纯电动车无变速器,此处假设ig=1,计算得: 在40km/h速度下的额定转速为1250r/min。

根据经验,电动机的最高转速应为额定转速的2~4倍。所以,电动机的最高转速为2500r/min(此处取2)。

2.3 电动机的额定转矩与最大转矩

1)电动机的额定转矩由额定功率/额定转速确定,即

式中:Me——额定转矩,Nm。

计算可得,额定转矩为787Nm。

2)电动机的最大转矩由最大爬坡度确定,即

式中:M——最大转矩,Nm。

计算可得,最大转矩为2986Nm。

根据以上数据计算结果的汇总见表3。

表3 数据计算结果汇总

根据以上分析可得电动机基本参数如下:额定转速为1250 r/min, 峰值转速为2500 r/min; 额定转矩为787 Nm,峰值转矩为2986 Nm;额定功率为103kW,峰值功率为195kW。

说明:电动机性能分为连续工作性能和短时工作性能,其连续工作特性曲线由电动机的额定值来确定,短时工作特性曲线是电动机过载一定倍数之后的转矩功率特性曲线。对短时工作特性曲线要控制电动机转速在625r/min时,转矩要达到2986Nm。

2.4 电动机的参数选择与传动系统的合理匹配

根据市场上现有电动机的情况合理选择电动机的参数,并进行传动系统的合理匹配。本文选择的交流异步电动机 (JD147A)的参数见表4。

表4 交流异步电动机 (JD147A)的参数

由以上参数可知,电动机的额定功率比实际所需额定功率偏低,则整车的最高车速将有所降低,且电动机的峰值转矩比实际所需转矩偏低。

综合以上参数特征,考虑增加固定速比的减速器以提高整车速度和电动机的转矩,以此来弥补电动机的不足。经综合考虑后本文增加了1.9固定速比的减速器。增加减速器的整车性能参数见表5,可满足使用要求。

表5 增加减速器的性能参数

3 动力电池的参数匹配

动力电池系统是整车的能量源,为整车提供驱动电能。电池系统的体积、形状和技术参数影响电动汽车的行驶性能,是电动汽车最重要的子系统之一。电动汽车动力电池系统的参数匹配主要包括电池类型的选择、电池组电压和能量的选择。

3.1 动力电池类型的选择

对动力电池来说,目前日韩企业倾向于使用锰酸锂电池,而美国和我国企业则倾向于使用磷酸铁锂动力电池。磷酸铁锂动力电池以其循环寿命长、能量密度高、安全环保的优良性能得到我国各大客车生产厂家的广泛认可,技术上也获得较大的发展,被认为是新一代电动汽车理想的动力源。本文以青岛海霸能源集团自主研发的磷酸铁锂动力电池作为整车的动力源。

3.2 电池组电压的选择

在匹配动力电池组电压时,要求动力电池组的电压等级与驱动电动机的电压等级相一致。根据电动机的电压,确定动力电池单体串联的节数。

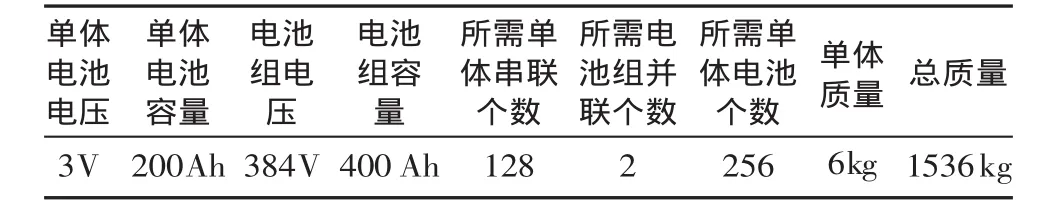

所选JD147A电动机的额定电压为384 VDC,磷酸铁锂动力电池的单体电压为3 V,则需128个单体磷酸铁锂动力电池串联。

3.3 电池组能量的确定

电动汽车行驶里程S(km)所需的能量,可通过下式计算 (假定汽车以40km/h的速度行驶)

式中:P——汽车以纯电动驱动所需的功率,kW;W——车辆行驶里程S(km)所需的能量,kWh。

计算可得:P为36kW;W为135kWh。

串联电池组的能量为W=200 Ah×384 V=76800 Wh=76.8kWh,则所需电池组并联数为2。

综上所述,欲使续驶里程达到150 km(若想要增加续驶里程,则可增加电池容量),所需电池参数见表6。

表6 所需电池参数

4 电动汽车传动系统参数确定原则

电动汽车的传动系统参数匹配设计主要包括变速器的匹配设计和主减速器的匹配设计。在电动机输出特性一定时,传动系传动比的选择主要取决于电动汽车的动力性要求,即最大传动比取决于整车的最大爬坡度,最小传动比取决于整车的最高车速。

4.1 传动系最小传动比的选择

传动系最小传动比imin是变速器最高档速比igmax与主减速器速比io的乘积,由电动机的最高转速和车辆最高车速决定。车速与电动机转速的关系为vmax=,电动机最高转速为4500r/min,计算可知,变速器最小传动比应满足以下条件:imin≤11.58, 由于主减速器速比io取值为5.63, 则igmax≤ 2。

4.2 传动系最大传动比的选择

传动系最大传动比imax是变速器最低档速比ig1与主减速器速比io的乘积,由电动机的峰值转矩和车辆最大爬坡度决定

电动机最高转矩为1600 Nm,计算可知,变速器的最大传动比应满足以下条件:ig1≥1.5。变速器传动比取值较大时,可以减小对电动机的最大转矩需求,有利于减小过载,延长电动机寿命。

综上所述,若选用JD147A电动机,减速器速比选择1.9, 后桥速比选择5.63是合理的。

5 结束语

本文在深入分析纯电动客车动力性能的基础上,以青岛海霸能源集团有限公司正在研发的编号为QHP6122BEV的12 m纯电动公交车为实例,详细分析计算了为达到整车目标性能参数,所需选用电动机的参数及动力电池的参数,并验证了所匹配传动系统参数的正确性。目前,通过以上计算所选择的电动机、动力电池、减速器速比及驱动桥主减速器速比均已在海霸能源QHP6122BEV纯电动公交车上体现。对QHP6122BEV整车实际性能参数能否达到目标性能参数,仍须车辆试运行后进一步验证。

[1]余志生.汽车理论[M].北京:清华大学出版社,1993.

[2]程夕明,孙逢春.电动汽车能量存储技术概况[J].电源技术, 2001, 25 (1): 47-52.

附:关于磷酸铁锂电池

1 审稿意见

1)2010年9月16~17日日本福井大学教授、前克莱斯勒-三菱汽车研发指导委员会联合主席安东宏光接受搜狐汽车专访时说,比亚迪的技术是三四十年前的技术,现在已经写到技术性的教科书上。教科书上已经写的就不是很高的技术,是相对落后的技术。可能各个市场不一样,中国市场也许磷酸铁锂很适合用,但是在日本不适合用。

2)2010年11月下旬的人民日报文章说,磷酸铁锂在世界主流车企动力电池解决方案的比拼中,逐渐显露败象。

想知道作者的看法。

(董 辉)

2 作者对审稿者提出的两条报道的看法

1)对动力电池来说,目前日韩企业倾向于使用锰酸锂电池,而美国和我国企业则倾向于使用磷酸铁锂电池。

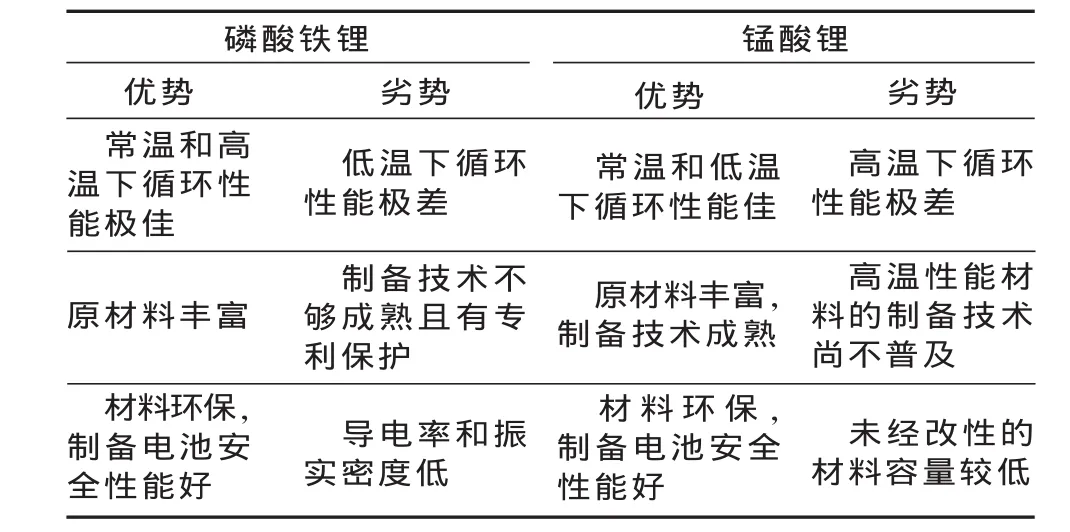

2)磷酸铁锂与锰酸锂的优势和劣势比较,见表7。由表7可知磷酸铁锂电池和锰酸锂电池各自存在着优势和劣势。磷酸铁锂凭借循环寿命长,能量密度高等优点成为我国重点研究对象。目前磷酸铁锂电池受生产工艺、原材料特性及品质的限制,造成单体电池一致性较差、导电率较低、低温效果差等缺陷,实际应用中出现众多不足。但随着国家政策的大力扶持及各大厂家的联合研究攻关,磷酸铁锂电池的导电率低、生产工艺一致性差的问题,正在逐步得到解决。

表7 磷酸铁锂与锰酸锂的比较

正如安东宏光所说的 “解决安全问题是技术人员必须面对的,所以他们就放弃使用磷酸铁锂电池”一样,任何国家在研发一种新型产品时必须面临外界的影响,必须反复不断地实验,技术才能不断地上升。对磷酸铁锂电池研发中出现的众多问题,我国也应有日本人那种锲而不舍的精神,坚持我国电池研究的方向 (当然这种坚持需建立在技术有可能提升的基础上,不可盲目坚持),相信经过不断的技术改进及在实践中的验证,磷酸铁锂电池一定会不负重望。