铁路隧道渗漏水原因及其治理措施

2011-08-26冯东林兰州铁路局建设管理处甘肃兰州730000

冯东林(兰州铁路局建设管理处,甘肃 兰州 730000)

1 隧道渗漏水的主要原因

1.1 设计上的原因

1)对不稳定的地基没有进行处理造成地基不均匀沉降,导致补砌结构出现缝或隙,从而产生渗漏现象。

2)由于某种原因,隧道设计在山沟破碎带或断裂带上又未进行防排水处理,地表水大量补给地下,最终造成隧道渗漏。

3)拆模时间过早或围岩压力过大,超过衬砌体的设计荷载等,都能使衬砌内应力超过其破坏强度而导致隙和缝。

1.2 施工上的原因

1)混凝土没有按防水级配设计施工,在地下水压力较大的地方,由于抗渗标号低于相应水压,从而出现渗水现象。

2)混凝土捣固不密实,形成蜂窝,因而局部渗漏较多。混凝土在硬化过程中,由于多余水分(未起水化作用的游离水分)的蒸发,在混凝土中形成透水的开放性毛细管路,尤其是混凝土拌合物在沉降水过程中析出的一部分被挤向上面,一部分聚集在集料颗粒上面形成透水的管。

3)衬砌混凝土材料中有杂物,腐烂后形成缝隙或孔洞。

4)灌注混凝土时未加处理或处理不当,产生结合不严的漏水缝隙。

5)先拱后墙或先墙后拱施工的拱墙连接处填不严,形成渗漏。

6)预留孔洞没有按防水要求处理也会形成渗漏通道。

7)隧道开挖面基面不平整,以及初期支护的喷射混凝土厚度不足,造成防水张挂不平整[1],局部存在针状凸点,在混凝土浇筑时,针状凸点戳破防水板,引起渗漏。

8)防水板、环向止水带张挂时,不按照施工工艺固定,而采用射钉钉固形成孔眼,地下水从孔眼渗出或流出。

9)隧道开挖成型差,衬砌混凝土厚度严重不均匀,欠挖或初期支护侵入衬砌限界,造成衬砌混凝土厚度不足,个别隧道衬砌混凝土背后存在脱空现象。

1.3 衬砌周围的天然水PH 值超标对衬砌混凝土具有一定的腐蚀性,常见的有碳酸性、酸盐性加镁盐性腐蚀。

2 漏水的表现方式

根据漏水处的水量和水压的大小,隧道漏水表现方式大致可分为如下几种:

1)渗润:衬砌表面呈湿润状态,并象冒汗一样出现水珠。

2)滴水:拱部漏水成为水滴,不断下滴。

3)流水:漏水呈明显水流从裂隙中流出或拱部滴水成线。

4)喷(涌)水:水从衬砌裂隙中喷出。

3 整治隧道漏水的措施

整治漏水时充分发挥隧道原有排水系统的作用,排除其故障及改造其不足之处,并要与衬砌裂损的整治结合起来考虑。隧道治漏可用以下几种措施:

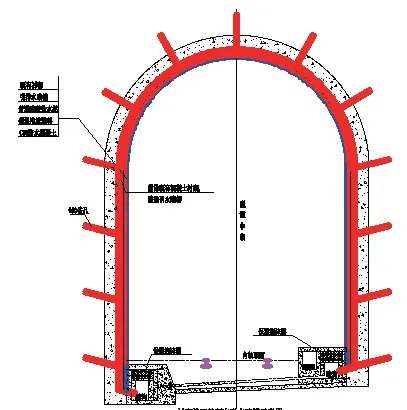

1)整治措施A:在施工缝之间的衬砌表面渗漏水处进行凿槽填塞堵漏剂封堵,封堵采用掺加堵漏宝和水泥砂浆。裂缝较大渗水严重地段凿槽封堵后再止水注浆,浆液选用博隆化学浆液。如图1。

图1 衬砌裂缝注浆补强示意图

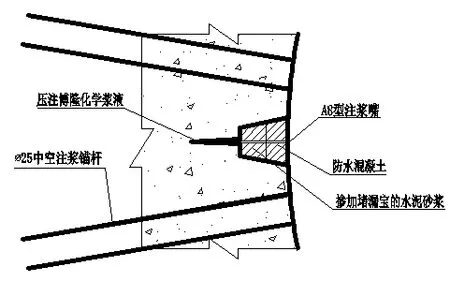

2)整治措施B:在渗漏水的施工缝处施做引排水暗槽。在引排水暗槽中,向围岩方向钻1.5m长∅50 上扬的引水孔。如图2。

图2 衬砌施工缝环向引水暗槽示意图

3)整治措施C:对于裂缝且外鼓变形部位,采用锚杆加固。裂缝较大渗水严重地段凿槽封堵后再止水注浆,浆液选用博隆化学浆液。如图3。

图3 衬砌裂缝凿槽填塞加锚示意图

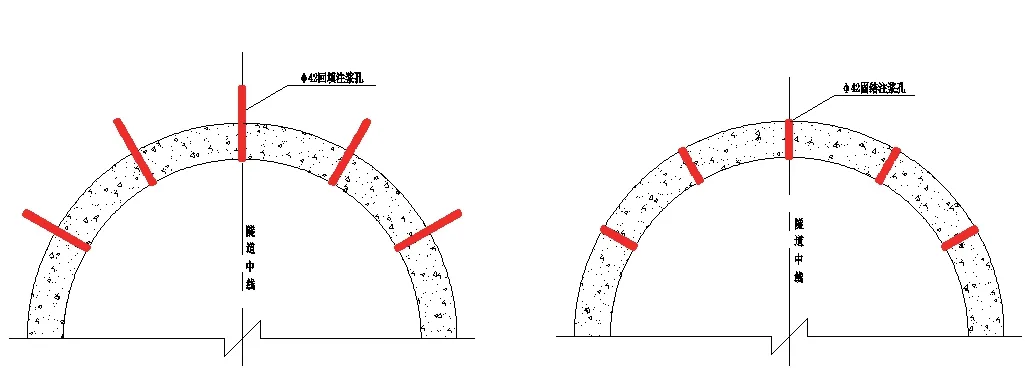

4)整治措施D:对于拱部渗漏水较严重处,除了凿槽封堵外,需压注水泥浆,并进行二次止水注浆,浆液选用博隆化学浆液。注浆压力为0.2~0.5MPa。如图4。

图4 二次止水注浆示意图

4 渗漏水处理施工工艺

1)检查墙面,标出渗漏水部位,根据渗漏水情况,确定处理方案。对于点及裂纹渗漏水的,采用凿槽堵漏方案;对于面渗漏水的,视渗水轻重程度分别采用堵漏和注浆方案;对于施工缝的渗漏水,将采用注浆方案。但也不是绝对的,要根据具体情况,综合分析漏水原因而采取最适宜的处理方案。

2)堵漏施工工艺

(1)对于裂缝渗漏水,沿裂缝剔凿出宽深各为20mm、40mm的凹型槽,对于渗漏点,则以渗漏点为圆心凿洞,孔洞直径为10~30mm,深为20~40mm,孔洞尽量保持与基面垂直。另外,凿连续墙槽缝要适当加深加宽,按接缝两边的疏松程度而定。

(2)彻底清理并清洗凹型槽及孔洞。

(3)取适当量的堵漏材料加水拌制成泥状,搓成条形或锥形,迅速将胶泥堵漏到槽(洞)中,并用力挤压密实,保持45~60 秒不动。

(4)对漏水情况严重的,将采用注浆施工方案。

3)注浆、引流施工工艺

注浆主要是在施工缝部位,该部位主要是由于浇筑混凝土时处在模板的端头部位,部分施工缝处由于工人施工时操作不到位,混凝土不能完全密实填充,尤其在拱顶部位,该处的膨胀型止水条便起不到止水的作用,同样,由于止水条安装不规范,在施工缝整个断面上,都会有漏水的可能,而这种情况也比较普遍,因此用采注浆的方法可达到较好的堵漏效果。

(1) 查渗漏点

将基层表面擦干,立即均匀撒一层干水泥,若表面有湿点或印湿线,即为漏水孔、缝从而确定渗漏部位。

(2)凿眼及钻孔

先以渗漏点为中心点凿一直径约100mm,深度约40mm的凹坑,再用冲击钻或专用打孔设备,自渗漏点向混凝土内打Φ20mm的孔,孔深200~300mm,以同样的方法在同一断面的拱顶部位打孔。

5 加强隧道防水及施工

5.1 防水混凝土防渗漏

混凝土是一种非均性材料,从微观上看属于多孔体,体内含有许多大小不同的微细孔隙。这些孔隙或因不同分为施工孔隙(由于浇灌、振捣质量的不良所引起)和构造孔隙(由于配比不当等原因引起[2])。防水混凝土是从材料和施工两方面抑制和减少混凝土内部孔隙的生成,改变孔隙的特性(形状和大小),堵塞漏水通路提高混凝土本身密实性来达到防水的目的。它可分为防水混凝土、外加剂混凝土和膨胀水泥防水混凝土三种。

5.1.1 普通防水混凝土

普通防水混凝土是以调整配合比的方法来提高自身的密实度和抗渗性的一种混凝土。要配制出质量良好的防水混凝土,一定要遵循以下技术要求:

1)水灰比不得大于0.6。

2)混凝土的水泥用量不小于300kg/m3。

3)含砂率为30%~40%,灰砂比1 ∶2~1 ∶2.5。

5.1.2 外加剂防水混凝土

外加剂防水混凝土是依靠掺入少量有机或无机物外加剂来改混凝土的和易性,提高其密实性和抗渗性,以适应工程防水需要的一种混凝土。按所掺外加剂的种类不同可分为减水剂防水混凝土、加气剂防水混凝土、三醇胺防水混凝土和化铁防水混凝土。

1)防水混凝土

减水剂对水泥有强烈的分散作用,提高了混凝土的和易性。因此掺入减水剂后,可大大降低拌和用水,这样就减少了游离子,可以改善混凝土孔隙的分布,其孔径剂总孔隙率均显著减少,混凝土的密实性和抗渗性从而得提高。在使用时,木钙、糖蜜的掺量占水泥重量的0.2%~0.3%,超过0.3%时,将使用混凝土强度降低剂过分缓凝。

2)加气剂防水混凝土

3)三乙醇胺水防水混凝土

4)氯化铁防水混凝土

氯化铁防水剂的主要成分是三氯化铁和氯化亚铁,掺入适量的氯化铁防水剂,可以大大提高混凝土的抗渗透性。是几种常用外加剂防水混凝土中抗渗性最好的一种。

氯化铁防水剂的掺量一般以3%为宜,掺量过多,对钢筋锈蚀、混凝土干缩和凝结时间都有影响;掺量过少,则效果不显著,水灰比应不大于0.55,拌和水中应扣除防水剂的含水量,水泥用量不少于310kg/m3,坍落度为3~5cm。冬季配置氯化铁防水混凝土时,应采用硅酸水泥,为了加速凝固,可将氯化铁防水剂掺量适当提高但不大于5%。

5.1.3 膨胀水泥混凝土

膨胀水泥混凝土依靠水泥本身在水化硬化过程中形成大量体积增强大的结晶体,并产生一定膨胀能来减少或消除混凝土的体积收缩提高混凝土的抗裂性,从而提高混凝土的防水的能力,这是一种从内因解决混凝土抗渗性的新途径。

5.2 各种缝隙防漏

混凝土衬砌一般有三种缝隙,即施工缝、伸缩缝、沉降缝[3]。这些缝隙都是地下隧道渗漏的主要部位,必须注意处理。

1)施工缝是衬砌混凝土间歇灌注时造成的,是防水工程的薄弱环节之一。一般在灌注第二次混凝土前,将第一次衬砌接头表面刷洗干净,铺上20~25m 厚的水泥砂浆。

2)沉降缝又称变形缝,是为防止不均匀沉降引起衬砌的开裂而设置的。伸缩缝是考虑混凝土的热胀冷缩而设置的缝隙。这两种缝隙也是渗漏水的主要通道。防水措施有沥青防水、沥青木板或橡胶带防水等方法。其中橡胶防水适用要求较严的衬砌工程。

5.3 疏排水

对一般性围岩裂隙渗水,采用相应的疏排水措施,将地下水引出,减轻地下水对衬砌结构的压力,有利于更好地进行防水,具体方式常采用盲沟、洞内排水沟及沉井等。

6 防水混凝土工程的施工

防水混凝土工程质量的好坏不仅取决于混凝土本身及其配比,而且施工过程中的各种工序对其质量有一定的影响,因此施工时,必须严格控制施工环节,避免一切可能造成渗漏的隐患。

1)材料配合比必须认真按设计要求确定。

2)严格检查、化验各种原材料,确保材料质量。

3)防水混凝土施工,应尽可能一次浇灌完成,尽可能加长每次砌长度,以减少施工缝。

4)做好基坑排水工作,严防地下水及地面水流入基坑造成积水,影响混凝土正常硬化,导致混凝土强度及抗渗性下降。

5)混凝土运输过程中,要防止产生离析和坍落度损失。

6)混凝土必须振捣密实,采用机械振捣时插入式振捣器插入,间距不超过有效半径的1.5 倍,要避免欠振、漏振和过振,要避免振捣器触及模板、止水带及埋设件等。

7)加强混凝土的养护,为防止混凝土表面出现裂缝,不宜过早拆模。

7 结语

通过施工实践,采取上述施工技术,很好地控制了结构的渗漏水现象,为同类隧道工程结构的渗漏水处理积累了一些经验。隧道防水,除了施工和技术方面的因素外,加强管理也是一个至关重要的因素。用长远发展的眼光看,只有加强管理,努力提高整体技术水平,才能保证工期,创优质工程,才能获得良好的经济效益和社会效益,企业才能得以发展。

[1]《地下工程防水技术规范》(GB 50108—2001)—中国工业出版社出版

[2]《建筑材料标准汇编—建筑防水材料2003》—中国标准出版社出版

[3]公路隧道施工.人民交通出版社,2001.