低压旋转接头的分析与制造

2011-08-24李利萍

李利萍

(洛阳市第四职业高中,河南 洛阳 471000)

1 引言

随着计算机技术的飞速发展,数控机床在我国机械加工行业中得到越来越广泛的应用。它不仅解决了普通机床难以解决的许多加工难题,而且提高了加工精度和生产效率,同时也对加工工艺和刀具设计提出了许多新的、更高的要求。基于液压驱动的运动机械行业中,液压接头是高压驱动的核心连接件,其品质的好坏直接影响液压部件的动作稳定性及压力承载可靠性。超高压水射流技术因其切割品质好、不受材料及厚度限制、切割成本低、无污染等诸多优点及特性已被越来越多的用户所接受,并逐渐成为趋势。

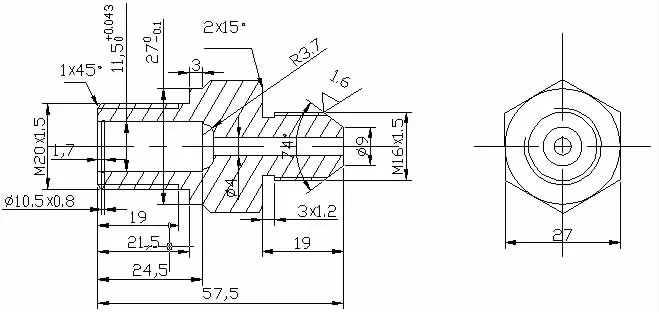

图1 接头的零件图

2 数控加工工艺的制定

制定工艺过程的基本要求是在保证产品质量的前提下,能尽量提高生产率和降低成本。同时,还应注意做到技术上的先进性、经济性的合理性,保证工人有良好的劳动条件。零件的结构工艺性是指零件对加工方法的适应性,即所设计的零件结构应便于加工成型,在数控车床上加工零件时,应根据数控车削的特点,认真审核零件结构的合理性。

2.1 零件图的工艺分析

根据零件图分析,如图1所示,本次要加工的接头由圆柱、螺纹内孔内槽等表面组成,其中多个直径尺寸有较严的尺寸精度和表面粗糙度等要求;内孔中尺寸11.5mm的尺寸要求比较高。对图样上给定的几个精度要求较高的尺寸,因其公差值较小,故编程时不必取平均值,而全部取其基本尺寸。

2.2 接头材料选择

由于工业生产中使用条件边的越来越苛刻,为了满足安全可靠的生产要求,愈来愈趋向采用机械密封结构的旋转接头。另外,生产制动化的范围迅速的扩展,采用机械密封结构的旋转接头不用维护,旋转接头所城市承受的压力、温度和转速等参考等参数均高于填料密封结构,而且泄露损失非常小。旋转接头的摩擦损耗的小,减少或消除因此部位泄露严重被迫停机的次数。而旋转接头对尺寸要求高,尺寸是否合格决定一个接头好坏。

高品质旋转接头和精密轴承装置在高刚性转轴上,长时间运转无振动,转轴经过特殊的热处理增加刚性,固定环封闭物是由特殊的材料,是抗磨损碳精石墨所制造的,不透水和干式运转,特别是旋转封闭面大小必须减低到最低限度,甚至在较高的压力下,封闭面部份有较好的平衡结果。

2.3 工序的设计

(1)在加工外圆表面时,为避免降低工件刚度,应先加工大直径外圆后加工小直径外圆;

(2)主轴上的次要表面,如键槽、螺纹和端面上的螺孔等,一般都应安排在外圆粗车后粗精磨外圆之前进行加工。主轴螺纹,因其与主轴支撑轴颈之间有一定的同轴度要求,所以一般在外圆精车完以后就换刀进行螺纹的加工。

(3)为保证质量,在加工工艺过程中应合理安排检验工序。一般在粗加工结束后要安排一道检验工序,检查主轴是否有裂纹、气孔等缺陷。在重要工序加工完毕后,由于粗车外圆与精车外圆的要求不大一样,粗车应为精车留一定的余量。并且要注意精车时车床的转数和进给量。要检查是否有废品,在主轴全部加工结束时要安排最终检验。检查是否符合图纸要求。

(4)在使用转头应先目测将钻头的顶尖处对准工件中心线位置,开车将钻头钻入工件,当尖顶约钻入1/4时,退出钻头,目测钻坑是否与中心线重合,如稍有偏位,可在钻头再次切入工件时用力将工件向偏位的反方向推移,达到纠正位置的目的。

(5)切削用量的确定。数控编程时,编程人员必须确定每道工序的切削用量,并以指令的形式写入程序中。切削用量包括主轴转速n(切削速度vc)、被吃刀量ap和进给量f,对于不同的加工方法,需要选用不同的切削用量。切削用量的选择原则是:保证零件加工精度和表面粗糙度,充分发挥机床的性能,最大限度提高生产率,降低成本。

3 加工时设备的选择

(1)数控刀具的选择。在数控车床加工中,产品质量和生产率相当大的程度上都受到刀具的制约。虽然其车刀的切削原理与一般车床基本相同,但由于数控车床加工的特性,在刀具的选择上,特别是切削部分的几何参数、刀具的形状上还需进行特别的处理,以满足数控车床的加工要求,充分发挥数控车床的效率。不同的刀具由不同的材料打造而成,它的性能、用途也就不同。

(2)装夹的选择。通常卡盘有三爪卡盘和四爪单卡盘,轴类的零件不是偏心零件一般都是用三爪卡盘来装夹工件的。因为三爪自定心卡盘能自动定心,不需要很多的时间去找正,装夹效率比四爪卡盘高,但夹紧力没有四爪卡盘大,因此一些不规则的工件一般也不用三爪卡盘。而该零件是规则的零件所以选用三爪卡盘;在铣床加工是分度盘三爪。

(3)数控机床的选择和调试。机床精度调整主要包括精调机床本身的水平和机床几何精度。移动床身上各移动部件,在各坐标全行程内观察记录机床水平的变化情况,并调整相应的机床几何精度,使之达到允差范围。然后进行机床功能的调试,机床功能调试是指机床试车调试后,检查和调试机床各项功能的过程。调试前,首先应检查机床的数控系统及可编制程序控制器的设定参数是否与随即表中的数据一致,然后试验各主要操作功能、安全措施、运行行程及常用指令执行情况等,最后检查机床辅助功能及附件的工作是否正常。

4 结语

在本设计中,通过对零件图的分析、加工设备、刀具等的选择,制订了零件的数控加工工艺,所设计的零件结构便于成型,并且成本低,效率高。另外对材料的分析,加工毛坯的选择,毛坯形状的设计及工艺尺寸等方面进一步分析,使零件的设计更加符合要求和精确性。

[1]苏建修.机械制造基础[M].北京:机械工业出版社,2007.

[2]刘岩.数控铣削加工技术[M].北京:航空航天大学出版社,2008.

[3]李长春.UG NX4.0基础教程[M].北京:人民邮电出版社,2009.

[4]崔兆华.数控加工工艺[M].山东:科技技术出版社,2006.

[5]邹吉权.公差配合与技术测量[M].重庆:大学出版社,2007.

[6]刘雄伟.数控加工理论与编程技术[M].北京:机械工业出版社,2006.