浅谈预拌混凝土企业物料的损耗及预控

2011-08-20陈余庆

陈余庆 闻 亮

预拌混凝土企业物料主要涉及大宗原辅材料、产品混凝土等,其中原辅材料包括:1)水泥、粉煤灰、矿粉、硅灰等胶凝材料;2)粗细集料,如砂、石等;3)水;4)外加剂(水剂、粉剂、纤维等)[1-3]。从原辅材料进厂到产品出厂,实际上是一个物流和物料

平衡过程,其间必存在损耗,如何规范有效地计算、控制其损耗,将损耗率预控在合理范围内,提高预拌混凝土、各物料利用率,降低企业的物料成本,提升企业竞争力,共同构建资源节约型和环境友好型和谐社会,特别是对于全球经济危机的今天,显得尤为重要,也是每个企业十分关心解决的问题。本文拟从如下几个方面着重阐述其计算方法和预控措施。

1 物料损耗率及损耗系数的确定

1.1 概念

物料消耗量由直接用于合格产品上的物料净用量和不可避免的物料损耗量组成。物料损耗率是指物料损耗量所占物料净耗量的百分数,可分为理论损耗率和实际损耗率。物料消耗量=物料净用量+物料损耗量。物料消耗量=物料净用量×(1+物料损耗率)。损耗系数=1/(1-损耗率)。

1.2 原辅材料

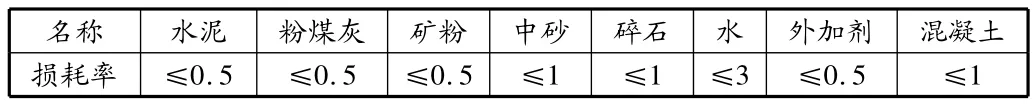

结合预拌混凝土行业的实际情况,总结不同的标准、规范、规程,见表1。根据每日拌楼生产的净消耗报表统计,每月底盘点各物料进料、库存和消耗总量,以此计算出各物料损耗率;数月(或一年)后通过积累的数据,可采用几何平均法统计归纳,确定正常的各物料损耗率。

表1 材料损耗率和损耗系数

1.3 预拌混凝土

依据GB/T 14902-2003预拌混凝土标准中8.2,8.3的规定,其损耗率不大于2%,损耗系数1.02。

2 预控措施

建立现代企业管理制度,改变企业管理模式,由粗放式管理转变为精细化、标准化管理;加强企业信息化建设(如ERP信息化管理系统、GPS车辆定位系统等),按照ISO 9001质量管理体系要求、ISO 14001环境管理体系要求和企业6S管理要求规范运作,从人、机、料、法、环五个方面着手,克服不规范因素,使每道工序流程规范作业,从严治理,是减少浪费、降低损耗、提高经济效益和社会效益的必由之路。

2.1 原材料相关方及收料员的管理

1)过磅时,加强对供货方、运输方或运输司机的有效管理,如采取对运输车GPS监控、过磅摄像、车辆抽查等手段,堵住人为漏洞,确保数据真实、准确;2)地磅设置。企业一般为50 t~150 t地磅,大多数为100 t。根据力学计量装置技术要求:所称重量为量程的20%~80%方为准确,而外加剂、柴油车总重一般均在20 t以下,满足不了计量规范的要求,过磅误差较大,建议企业根据实际需要,寻找适宜的解决办法,杜绝误差的累积;3)按照计量技术规程,定期对地磅进行校验,包括强检和自检,并及时清理磅底。

2.2 砂石料堆场的管理

采用硬地坪,砂石分隔仓蓬或分隔圆筒库,设置数量适中,满足使用和储存要求;严禁混装、错装。

人工定期清理砂石皮带和堆场卫生、存料,回收利用于低标号、垫层类混凝土,杜绝跑洒滴漏等浪费现象。

2.3 胶凝材料等粉料的管理

1)设置库仓料位计,杜绝满库溢料现象的发生;2)散装库顶设置袋式除尘器,定期检查布袋是否结露、粘料、堵料,及时清洗、更换,确保除尘效率在99.9%以上,气体排尘浓度不大于50 mg/m3,满足气体粉尘排放浓度国家标准要求;3)搅拌机上部进料口呈负压状态,采用简易袋式除尘器或静电除尘器,计量时计量称避免承受外力,确保称量准确。

2.4 拌楼计量称的管理

1)计量称的选型符合计量规范要求,日常计量为量程的20%~80%称重范围,禁止超出或低于此范围称重;2)定期对各计量称进行校验,包括强检和自检,计量偏差符合表2的规定范围;3)制定计量称设备点检制度,专人专责定时检查实施。

表2 混凝土原材料计量允许偏差 %

2.5 生产过程的质量控制与管理

1)搅拌楼生产配合比的输入实行操作员、试验员双人复核制度,输入准确;搅拌车驾驶员严格按照《搅拌车运输作业指导书》执行,装料前反转筒体(尤其装水车、清洗车),卸完车内积水,从源头杜绝水灰比过大、离析料、废料等现象的发生,确保产品出厂合格率100%;2)制定混凝土施工现场车辆管理制度和质量管理制度,加强厂内调度与施工现场的沟通协调,信息畅通,现场车辆不脱挡、不积压,运送、滞留时间符合规范要求,质量始终处于受控状态,避免混凝土因滞留时间过长而出现不合格品的处置。

2.6 混凝土的清洗分离与废水、废料的回收

1)设置混凝土清洗分离设备及沉淀池。将混凝土搅拌车清洗及剩余废弃的混凝土砂、石、水分离回收再利用;将不符合规范要求的砂、石(尤其含泥量、泥块含量)进行冲洗,达到规范要求。

2)增设混凝土料浆回收装置,将废水、废浆全部回收利用,使企业生产实行污染物零排放。方法:把含有水泥、粉煤灰、矿粉、外加剂的水浆体用搅拌叶连续搅拌均匀,浓度大于5%的浆体随时添加适量的水稀释;用泥浆泵将浆体泵送到操作室的切换口,由操作员切换阀门并输入计量系统,进入搅拌机进行混凝土正常生产。因浆体内含有部分碱性组分和胶凝材料,对混凝土的强度增长具有激发作用,每立方米混凝土可节约水泥5 kg~10 kg。

3 经济效益分析

通过上述措施,物料损耗可降低到如表3所示的指标水平。

表3 物料损耗率指标 %

企业以年产50万m3预拌混凝土计算,可节约物料资金150万元~250万元,效益显著。

4 结语

预制混凝土在节能、环保、经济、效率和保证质量等多方面的优越性已经被证明。预拌混凝土应该综合考察节约能源、保护环境、文明施工、结构耐久性等方面,充分发挥预拌混凝土的优势,求得最好的经济效益和社会效益。

[1]武美燕.我国预拌混凝土现状与发展趋势分析[J].散装水泥,2008(2):4-6.

[2]丁 彪,徐筑红.我国预拌混凝土的现状浅析[J].科技资讯,2010(9):65.

[3]张一北.中国混凝土行业的现状及发展趋势浅析[J].混凝土,2006(9):69-74.