稠油实验架系统加热保温方案研究

2011-08-20刘忠能西南石油大学研究生部四川成都610500

刘忠能 (西南石油大学研究生部,四川 成都610500)

钟海全,李颖川 (“油气藏地质及开发工程”国家重点实验室·西南石油大学,四川 成都610500)

朱 国 (西南石油大学研究生部,四川 成都610500)

随着常规油气资源的日益枯竭,稠油开采量日趋增大,加强稠油实验工作已经迫在眉睫[1,2]。开展稠油管流实验,对于改进举升工艺,指导稠油开采,提高经济效益具有重要的意义。现有的实验架一般只能开展气、水两相管流实验,缺少加热保温功能。为了进行稠油实验,需对其进行改进。石油工业中,对油气管路进行加热或保温时,电加热方案得到广泛的应用[3~5]。笔者依据现有的研究条件,为稠油实验架设计了电缆加热和电热蒸汽两套电加热方案。通过工程造价、操作费用及优缺点的比较,推荐了最佳的加热保温方案。

1 研究条件

实验架高度为25m,采用内径50mm,外径60mm无缝耐压不锈钢管进行垂直多相管流实验。流动回路采用闭式循环,要求稠油的最高温度达到80℃。油罐为外径1.6m,长3m,壁厚6mm的不锈钢碳钢 (C≈0.5%)油罐。钢材相关热力参数:比热容cG=465J/(kg·℃);密度ρG=7840kg/m3;导热系数λ=50W/(m·℃)。稠油实验架系统要求对实验架和储油罐加热保温。

2 电缆加热方案

2.1 方案选材

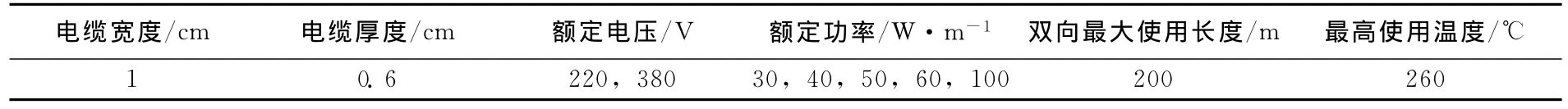

该方案中的加热保温材料的主要性能参数见表1、2。

表1 MI矿物绝缘加热电缆参数

2.2 方案设计

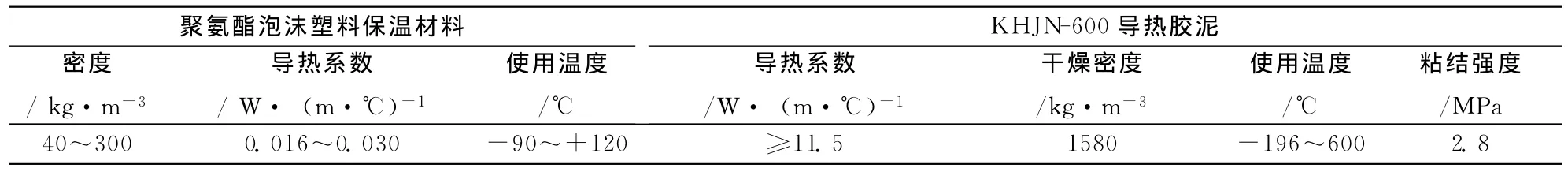

油罐及实验架上使用电缆的功率分别为40W/m和100W/m,缠绕密度均为25圈/m。将MI电缆缠绕在油罐和钢管壁面,用胶带固定。然后用KHJN-600型导热胶泥填充电缆之间的空隙,油罐壁、钢管壁与保温层之间均形成厚度为0.6cm环形空间。根据保温层经济厚度的计算方法[6~8],得出油罐及实验架上聚氨酯泡沫塑料保温材料的经济厚度分别为11.0cm和1.4cm。

表2 保温材料与导热胶泥主要技术参数

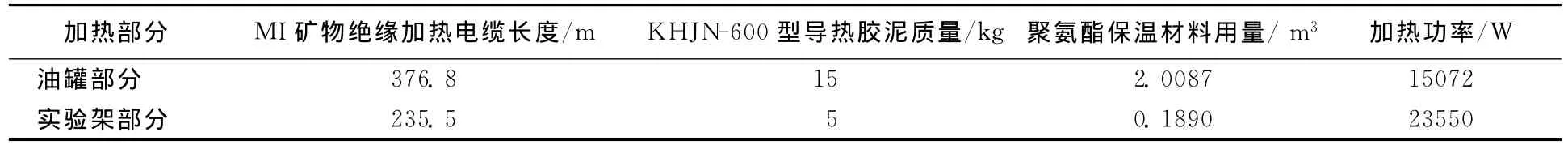

由油罐和实验架的几何尺寸及MI电缆的缠绕方式,可得出油罐和实验架加热保温耗材及电缆长度与加热功率,结果如表3所示。

表3 电缆加热方案器材用量及加热功率

2.3 加热时间预测模型

稠油的加热分两步:①静态加热稠油至一定温度(设定该值为TZ),使其具备足够的流动性;②循环加热至最终要求温度。保温层的传热视为稳定过程。由于两个加热过程的加热功率恒定不变且稠油的比热容随温度变化较小,保温层内边界温度可视为线性上升。

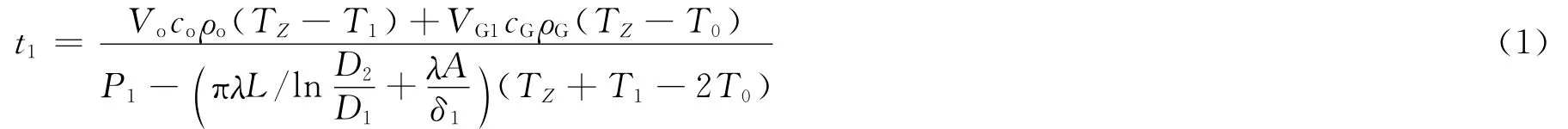

静态加热:罐内稠油吸热量、储油罐钢材吸热及保温层散热量之和与油罐电加热产生的热量平衡,故所需加热时间t1:

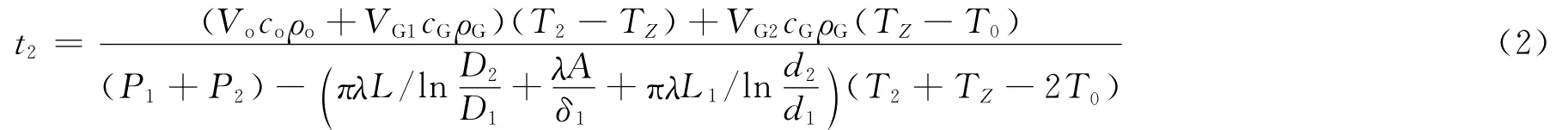

循环加热:罐内稠油吸热量、储油罐及实验架钢材吸热及保温层散热量之和与油罐及实验架电加热产生的热量平衡,所需时间t2:

式中,Vo、VG1、VG2分别为油罐中加热稠油体积、油罐钢材体积、实验架钢材体积,m3;co、cG分别为原油的比热容、油罐钢材的比热容,J/(kg·℃);ρo、ρG分别为原油的密度、油罐钢材的密度,kg/m3;TZ为静态加热稠油所至的设定温度值,℃;T0、T1、T2分别为环境温度、稠油初始温度、稠油最终温度,℃;P1、P2分别为油罐部分电缆加热功率、实验架部分电缆加热功率,W;λ为聚氨酯保温材料导热系数,W/(m·℃);L、L1分别为油罐高度、实验架环路总长度,m;D1、D2分别为电缆加热方案油罐保温层的内径、外径,m;A为油罐底面积,m2;δ1为罐底保温层厚度,m;d1、d2分别为实验架保温层的内径、外径,m。

该方案的加热时间为静态加热时间t1与循环加热时间t2之和。

3 电热蒸汽加热方案

3.1 方案选材

该方案选用电热蒸汽锅炉,以蒸汽为介质,用U形管式换热器加热稠油。主要设备为电热蒸汽锅炉、换热器、保温材料。换热器的规格与锅炉功率及油罐尺寸协调。保温材料与电缆加热方案相同。选用LDR0.5-0.7型号的电热蒸汽锅炉,其额定蒸发量为300kg/h,蒸汽温度为170℃,热效率为98%,加热功率为108kW。

3.2 方案设计

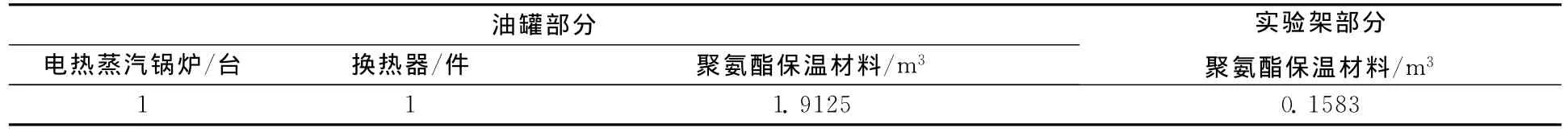

该方案直接将稠油由初始温度T1加热到最终温度T2,电热蒸汽锅炉产生的蒸汽通过换热器将热量传递给稠油。根据保温层经济厚度的计算方法[6~8],得出油罐及实验架保温层厚度分别为10.5cm和1.2cm。相关器材的用量如表4所示。

表4 电热蒸汽方案器材用量

3.3 加热时间预测模型

稠油加热过程中,储油罐内稠油吸热量、钢材吸热量及保温层的散热量之和与电热蒸汽锅炉蒸汽的散热量平衡[9]。保温层的传热视为稳定过程。由于电热锅炉功率恒定且稠油的比热容随温度变化较小,保温层内边界温度可视为线性上升。油罐内气体的质量很小,其吸热量可忽略。

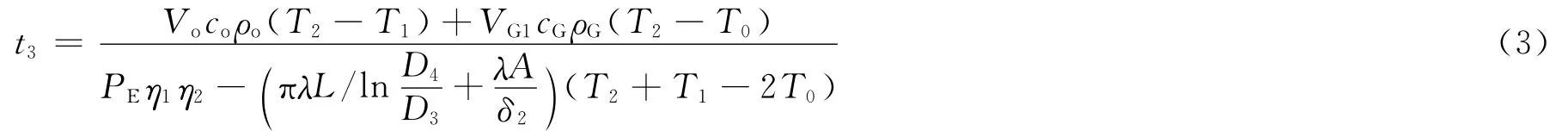

由能量守恒定律,得:式中,PE为电热锅炉额定功率,W;η1、η2分别为蒸汽的传热效率、锅炉的额定热效率,%;D3、D4分别为电热蒸汽加热方案油罐保温层的内径、外径,m;δ2为罐底保温层厚度,m。

4 方案对比

4.1 造价对比

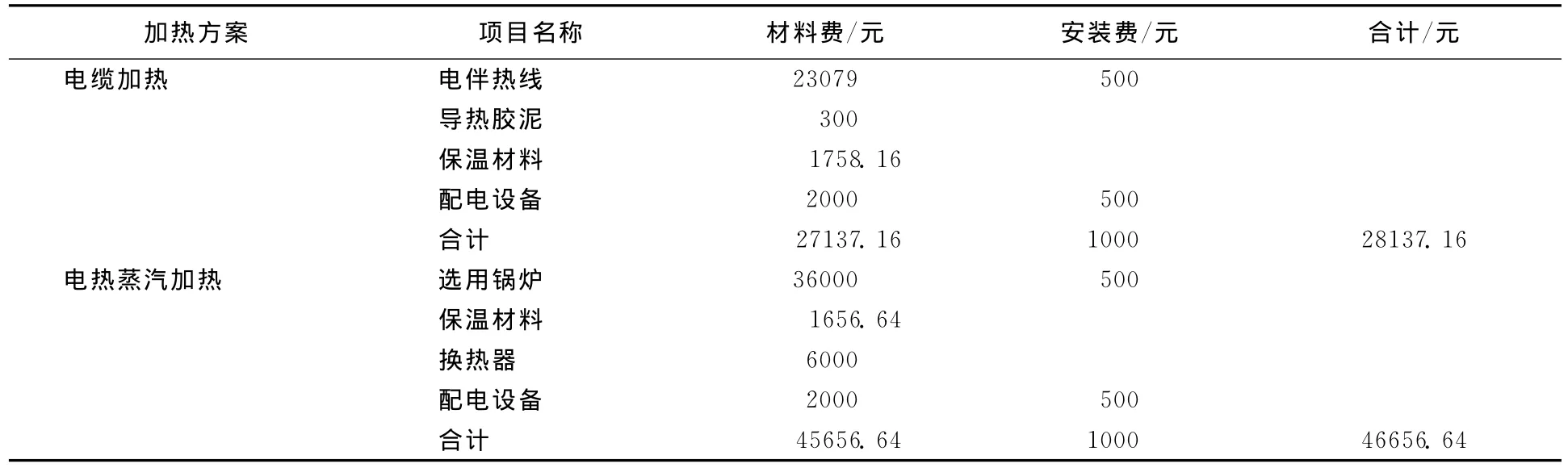

功率为40W/m和100W/m的MI矿物绝缘加热电缆价格分别为30和50元/m。所选用的聚氨酯保温材料价格为800元/m3,选用导热胶泥价格为15元/kg。两方案的工程造价如表5所示。从表5可知,电热蒸汽的工程造价比电缆加热方案高。

表5 两方案的工程造价

4.2 操作费用比较

假如实验架每年操作10次,每次实验需将满罐稠油 (即5.91m3)由20℃ (T1)升温至80℃(T2)。取ρo=960kg/m3,T0=20℃,TZ=40℃,η1=70%计算。由公式 (1)~ (3),并按电价0.6元/(kW·h)可得两方案的加热时间和操作费用如表6所示。

表6 两方案加热时间及操作费用

由表6可知,无论是工程造价还是操作费用,电缆加热方案均优于电热蒸汽加热方案。

4.3 优缺点比较

电缆加热方案的加热过程平稳,能够实现流体温度的自动控制、热效率高且节能环保。稠油的物性复杂,换热器的磨损腐蚀和氧化腐蚀极其严重,使得运行的危险程度增大,这是电热蒸汽加热方案的主要缺陷。同时,电热蒸汽加热方案无法实现温度的精确控制,造成能源浪费。

5 结 论

1)为稠油实验架系统设计了2套加热保温方案,2套加热保温方案都适合于稠油实验架系统。

2)电缆加热方案热效率高而且节能环保,但是加热过程较慢;电热蒸汽加热方案加热速度快,但是能量浪费大,费用高。

3)从经济和安全角度考虑,电缆加热方案优于电热蒸汽加热方案,推荐使用电缆加热方案。

[1]马春红,吴晓东 .含水超稠油管输流动特性实验研究 [J].石油大学学报,2005,29(1):70~73.

[2]王学忠 .稠油开采技术进展 [J].当代石油石化,2010,1(1):26~29.

[3]Homer L S,Robert E I.Electrical induction heating of heavy oil wells using the triflux system [J].ICHH No.1998.061,Calgary,Alberta,Canada:Tesla Industries,1998.

[4]Szemat Vielma W E,Misenta M E,Secco G.Downhole electrical heating system:feasibility of heavy oil implementation in offshore Congo[J].SPE136875-MS,2010.

[5]Liana Kovaleva,Alfred Davletbaev,Rais Minnigalimov.Recoveries of heavy oil and bitumen techniques with the radio frequency electromagnetic irradiation[J].SPE138086-MS,2010.

[6]黄亚琴,丁玉林 .保温层最经济厚度的简捷算图 [J].医药工程设计,1987,18(4):70~72.

[7]倪建乐 .油罐保温层厚度的计算方法 [J].石油工程建设,1989,28(3):34~35.

[8]杨良仲,张连钢 .大管径热水直埋供热管道保温层厚度的计算 [J].全煤气与热力,2007,27(2):70~72.

[9]张恩伟 .储油罐加热量的计算方法 [J].天津化工,2005,19(6):52~53.