上海白龙港城市污水处理厂工程电气设计体会

2011-08-08王敏

王敏

(上海市政工程设计研究总院(集团)有限公司,上海市 200092)

1 工程简介

上海白龙港城市污水处理厂是一座特大型的污水处理厂,近期处理污水量为200×104m3/d,远期处理污水量将达350×104m3/d,出水水质达到国家二级排放标准,2010年上海白龙港污水处理厂升级改造及扩建工程已建成通水。该工程是上海市第三轮环保三年行动计划的重大工程之一,投资22亿元,目前是亚洲最大的污水处理厂,每年可处理上海中心城区1/3的工业和生活污水,使上海城镇污水处理率提高到75%,每年削减化学耗氧量(COD)约16万t,约占当年上海中心城区COD减排任务的96%,受益人口达720万,减排环保效果明显。

白龙港污水处理厂位于上海浦东新区川沙县合庆乡内人民塘西,规划张家浜南长江滩涂,离吴淞口约27 km,离川沙镇约7 km。附近电网只能提供35 kV电压等级的电源。从建成以来经过两次较大规模的改扩建。第一次是在2000~2002年,其间主要改扩建的是将处理深度从预处理提高到一级强化处理,提高标准的水量为120×104m3/d,这样大的水量即使一级强化处理,负荷容量增加还是较多的。第二次是2006~2008年,主要改扩建内容是将厂内水处理深度由一级强化提高为二级处理,水量达到200×104m3/d;泥处理规模随之增加,同时实施污泥的消化和干化处理;远期要求达到350×104m3/d的处理水量,从这个水量可以预测全厂的负荷容量将是数量级的增加,远超过现有电气系统的承受能力。

以下将就本厂历经的两次扩建谈谈大型污水厂电气设计的体会。

2 上海市白龙港城市污水处理厂第一次改扩建

2.1 第一次扩建前厂内电气系统情况

工程设计负荷为二级负荷,外线为两路35 kV电源供电。

厂内已建有预处理站和出水泵站等设施,出水泵站处合建有1座35/6.3 kV总降压站,2台6 300 kV·A的主变,运行方式为两台常用,互为备用。35 kV系统采用的是全桥接线,单母线分段带母联。6 kV系统采用单母线分段带母联的接线形式。6 kV馈线柜已没有多余的回路,土建空间只能多安装2台6 kV开关柜。

原35 kV总降的6 kV馈线回路共6路,分别引至出水泵站第二级6 kV电动机配电系统、雨水泵站变电所、预处理设施变电所这3处负荷。每处为2路6 kV电源供电,前两处的用电负荷均在出水泵站内,距离总降较近,预处理设施变电所距离总降较远,位于南侧的厂前区大门处,与北侧的总降相距约1.6 km,可参见图1。

2.2 第一次扩建工程的用电负荷情况

厂内第一次扩建工程时是在总平面内分区实施新建构筑物,新增负荷基本上都在新的地块内,与原有电气系统相隔较远,分布也较散,增加的总负荷计算容量约为2 532 kW,因此根据地块分布和工艺流程考虑新建3座6/0.4 kV分变电所,分别为污泥处理设施(2#变电所)、高效沉淀池及加药间(1#变电所)、再生水回用设施(3#变电所)3部分负荷供电。

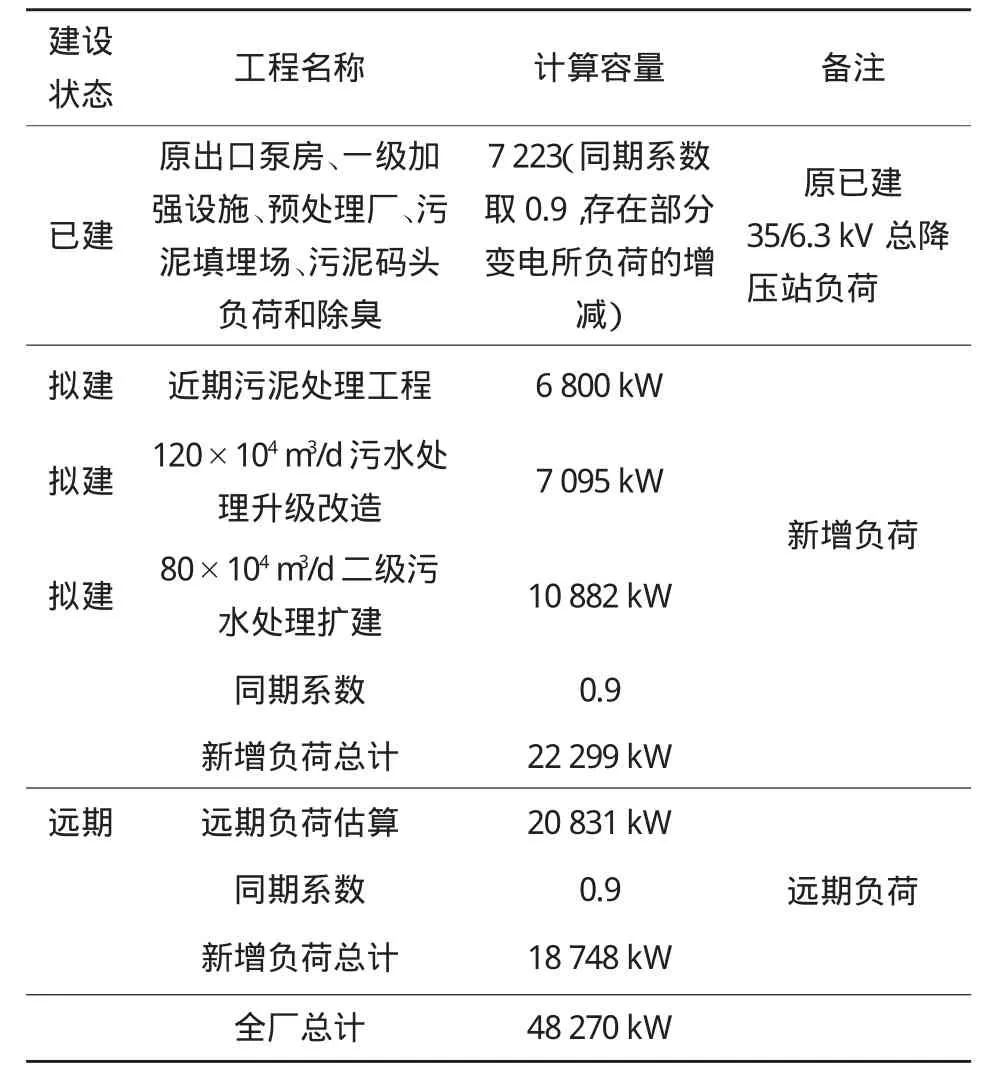

根据设计资料和历年运行数据分析,原厂内的设计负荷计算容量达5 744 kW,实际出现的最大运行负荷为4 844 kW;另外厂内与本次改扩建工程同时建设的还有污泥码头和污泥填埋场两个工程,容量分别为300 kW和100 kW,均设有单独的变配电系统;并预留100 kW容量作为厂内以后除臭设施的负荷容量。因此全厂总计算容量为8 074 kW,如表1所示。

表1 负荷计算容量表

根据以上计算,可以看到原35/6.3 kV总降2台主变压器的裕量较大,新增负荷容量不是很大,本阶段也没有对远期工程作规划,若是对原总降的主变进行扩容,既不利于现有厂区正常运行,也不能兼顾远期工程负荷。因此拟在确保可靠的事故保证率基础上,利用已有两台主变的供电能力,经过补偿后两台主变能承担厂内所有新旧负荷,其负载率为70%,事故保证率为72%,原变压器容量能够满足本厂原有和本次扩建所需的负荷且满足污水厂对供电可靠性的要求。厂区总平面布置图如图1所示。

原总降压站内6 kV开关柜无预留馈线回路,如何解决新增3座变电所的6 kV电源而又不对原总降改造过大呢?从图1中可以看到,原总降压站位于厂区北侧,外线从东南方向引入总降压站降为6 kV等级在全厂放射式送电,预处理设施变电所则距离总降压站较远,位于厂内大门处的西南侧附近,单回线路长度达到1.6 km多。图1中分别标出了新建1~3#6/0.4 kV变电所的位置。

新建3座变电所需要6路6 kV电源,总降无法提供,且受场地限制,即使实施扩建,施工难度大、投资高、对现有生产影响较大。经过技术和经济比选后确定了如下改造方案:在新建的2#变电所增设1间6 kV配电间,设置第二级6 kV配电系统,将总降压站原引至预处理设施变电所的2路6 kV电源改为引至新建的6 kV配电系统,再转供预处理设施变电所,同时提供本次新建3座变电所的6路6 kV电源。新设的第二级6 kV配电系统位于原总降西南侧,在预处理厂和原总降之间,而新增负荷和预处理厂变电所均在新建2#变电所的西南侧。变配电系统框图如图2所示。设计方案统筹考虑新旧供配电网络,合理分配6 kV送电线路,节省了工程投资,缩短了施工周期。

图2 第一次改扩建工程变配电系统框图

本方案充分利用了原总降压站的供电能力,对原总降压站的改造工作量较小,只需调换2台6 kV馈线开关柜的出线电流互感器、调整继电保护整定值,就能满足本次扩建工程的需求。2#变电所的6 kV配电系统和配电间土建空间还预留了一些柜位和空间,为将来厂内可能的扩建预留了6 kV电源。

3 上海市白龙港城市污水处理厂第二次改扩建

白龙港污水厂经过几年运行,需要进一步大规模改造和扩建,原120×104m3/d的一级强化处理需要升级改造为二级处理,同时扩建80×104m3/d规模的二级处理,使全厂达到200×104m3/d的二级处理规模;同步建设污泥处理工程;远期根据规划规模,还预留140×104~170×104m3/d的处理能力。第二次改扩建的规模远超过原厂处理水量,全厂近远期的负荷总计算容量约达到48 270 kW,负荷计算容量如表2所示。

表2 负荷计算容量表

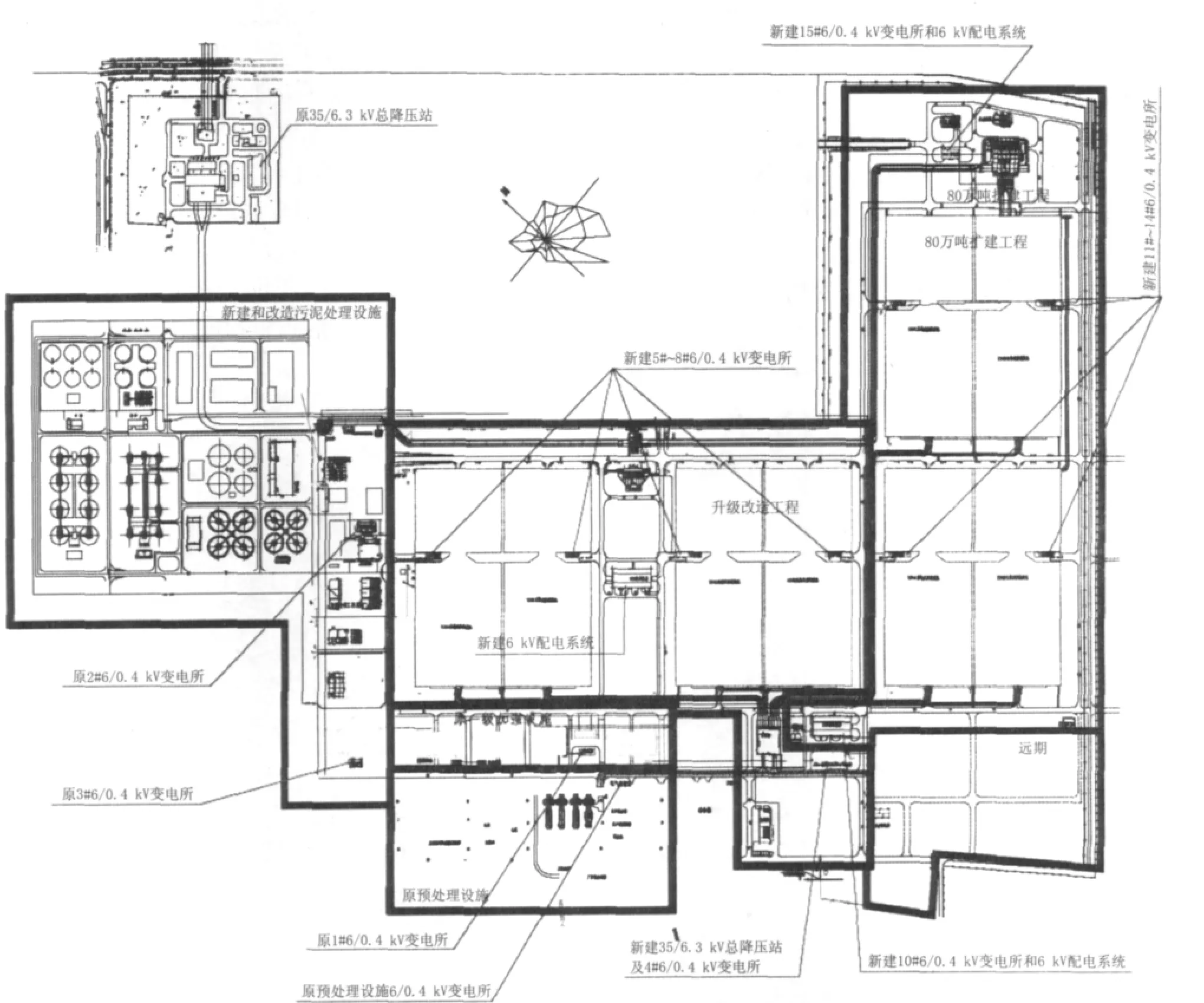

从表2中可以看出,现有负荷7 223 kW,升级改造和扩建后,将增加至29 522 kW,是现有负荷的二翻多,远期更将达到48 270 kW,其近期扩建后负荷仍然在35 kV供电合理范围内,远期负荷考虑安全供电的裕量,已经超出了两路35 kV供电的合理范围,因此本期工程首先需确定外线电源的电压等级。经过了解,现有两路35 kV外线分别引自上级220 kV唐镇变电站(线路长度15 km)和220 kV周海变电站(线路长度18 km)。目前唐镇站35 kV外线线路负载率达90%,周海线虽略有富裕,但两个变电站馈线回路已满,无法提供两路新35 kV用电,经与电业部门协商,原两路外线也无法进行改造以满足本期扩建的增容需求。但附近另有一座220 kV王港变电站正在建设中,距离本厂约12 km,其建设周期可满足本厂建设需要。根据当地供配电规则,该变电站可提供两路35 kV电源,每路电源最大供电能力可达到20 MV·A,可以满足近期增容需求,但仍然无法满足远期需求。白龙港污水厂区周边除了35 kV电源外,还有110 kV电源。因此,外线供电方案有近期35 kV,远期升级至110 kV的供电方案和近期即110 kV供电,远期增容的供电方案,但两个方案均有投资大,远、近期变化大,不利于今后改造的缺点。经调研,当地电力部门针对特殊项目,有提供3路35 kV电源的供电方案的先例,而近期2路35 kV电源供电,远期增加1路35 kV电源,正好可满足近远期的结合要求,远期除了增加1路35 kV电源所需的相应变配电设备外,本期设置的主变压器、开关柜等均不需调整。因此,供电方案确定拟由建设中的王港站提供35 kV电源。厂区总平面布置如图3所示。

基于升级改造和扩建工程的负荷增加远大于原有负荷,原总降压站的主变压器、6 kV开关柜、配电间面积、变压器室承重均不能满足需要,原地改扩建或重建,将引起原污水厂大规模、长时间停运;而且本次新增的负荷和远期规划工程的负荷都远离现有总降,原作为主要负荷的出水泵站已不再是全厂负荷中心位置,因此采用原总降的改扩建方案无论从其位置还是对现有生产的影响都是较为不利的,因此考虑在厂内新设1座35/6.3 kV总降压站,申请的2路35 kV电源引入新建总降压站。曾经考虑过保留已建的总降站,2路新的35 kV电源经过支接后引入原总降,但是由于电业对35 kV电压等级供电的用户站限容为40 MV·A,因此想利用2路35 kV外线再多承担原2台6 300 kV·A的变压器的设想无法实现。

图3 第二次扩建时厂区变配电设施平面布置图

新建总降站近期规模为2台20 MV·A的常用主变,6 kV单母线分段的接线形式,土建按远期考虑,远期时可扩展为“三电源、三变压器、四分段”的接线形式。采用这种供配电方式,供电可靠性高且灵活,可以适应大型污水厂分期建设的需求,节省投资,即使远期工程厂内也仅需一座35 kV总降压站就能满足负荷的供电要求。远期时三电源、三变压器和四分段的接线形式在保证主变负载率、备用率满足规范要求的基础上,使变压器运行于高效区,降低了变压器损耗。新总降压站建成后,原35 kV总降压站改为配电站,35 kV配电设施和主变均停运,6 kV配电系统的电源改由新建总降供电,馈电回路基本保持不变。

根据上级220 kV变电所的位置,新电源外线将由厂区西南方向引入,新建总降由此设置在厂区西南部升级改造和扩建工程的负荷中心。另外120×104m3/d的升级改造工程还新建1座6 kV配电间和5座6/0.4 kV变电所;80×104m3/d的扩建工程新建2座6 kV配电间和6座6/0.4 kV变电所。

总降位置确定后需要落实下级变配电系统,在图3中可以看出,新建总降压站后,厂区6 kV供电系统将从北向南供电改为南向北供电。因此有必要对厂内6 kV线路进行梳理和调整,为今后管理方便,厂内原有负荷尽可能从新建总降压站放射式取电,同时,兼顾现有供电网络,减少工程量,全厂共设新旧5座第二级的6 kV配电系统,各从新建总降压站取得两路常用电源。5座6 kV配电系统分别为:

(1)原总降站的6 kV配电系统,承担原出水泵房的负荷;

(2)原2#变电所的6 kV配电系统,承担污泥处理设施的所有负荷。由于污泥设施离开新建总降较远,工艺流程相对独立,电气系统包含有2~3座小容量的6/0.4 kV分变电所,不适合分别直接从总降取电,同时污泥设施区附近有第一次扩建工程的6 kV配电系统(位于2#变电所),其6 kV馈线回路多已调整至总降供电(原由已建2#变电所6 kV系统供电的1~3#6/0.4 kV变电所、预处理设施6/0.4 kV变电所由于靠近总降压站,改为从总降压站直接引电),无需较大的改造就能满足污泥设施的6 kV供电;

(3)升级改造工程鼓风机房6 kV配电系统,承担升级改造工程的鼓风机房和生物反应池的所有负荷;

(4)扩建工程鼓风机房6 kV配电系统,承担扩建工程的鼓风机房和生物反应池的所有负荷;

(5)扩建工程的15#变电所的6 kV配电系统,主要承担出水泵房和15#变电所的变压器。

通过以上电气系统的改造,新建1座35/6.3 kV总降压站,对厂内的老负荷、近期和远期负荷作了供电规划和调整,解决了近期大量新增负荷和原有负荷相差巨大的问题,兼顾了远期还将增加的大量负荷,为远期的扩展预留了较大的发展空间,方便了远期工程的扩展设计。同时通过6 kV线路的合理调整,理顺了厂内多次系统改扩建后较为复杂的接线,为厂内今后的管理运行提供了较为方便易行的操作运行模式,变配电系统如图4所示。

图4 第二次扩建时厂内供配电系统图

本次改扩建工程的水处理规模极大,厂内作为主要水处理构筑物的生物反应池共有4座,每座水处理量达到40万t,每座反应池又分为4条10万t的处理线。单池构筑物长300 m,宽250 m,单池的工艺及机械用电设备达到270台,单池总容量约为1 300 kW,单机容量小且分布极为分散。如何妥善地解决生物反应池的配电和电缆敷设问题是当时电气设计中被反复讨论和研究的问题。由于反应池上属于腐蚀性气体硫化氢浓度较高的环境,池上设备的控制装置不宜设置在户外机旁,需要设MCC,最初考虑将分变电所设置池旁两侧300 m长度的中间,较小尺寸的MCC配电间搭建在池上,每座反应池共设2座分变电所和2座MCC。但构筑物体量大,1座分变电所至MCC的供电距离约150m,而MCC再引出至电机的配电线路平均在200m。线路过长压降过大;电缆过多,在池上很难敷设。与主体专业协调沟通后,将每座反应池中间的管廊位置空出2段空间,电气则将分变电所和MCC结合为两座变电所设置在工艺管廊空间,使变电所和MCC深入负荷中心,缩短了线路长度。

但是单池上的270台电机的电力和控制电缆数量还是很多,放射型供电控制将有近千根电缆需要在池上敷设,池上走道板两侧还有很多空气管的管廊,无法设置电缆沟。若全部采用桥架的话,需要几层,反应池的超高层较低,不太可能有空间设置多层桥架。考虑到该工程的规模大,数量如此多的电动机不可能单台参与处理流程,必然是几台一组,同时参与一组流程的。因此与主体专业协商后,我们设计了一种新型的低压电动机控制模式,将4~6台一条流程中的电机组成1组可同时开停的控制组,每组设1台总控制箱和4~6台分控制箱,从MCC总引出1路0.4 kV电源至总控制箱,总控制箱和分控制箱之间采用分支电缆连接,控制开、停和短路保护由总控制箱完成,过载和缺相保护由各自的分控制箱完成,单台电机的各种信号通过控制电缆上传至总控制箱,在总控制箱内合并为大芯数电缆后上传信号至PLC。采用这种配电控制方式,减少了池上约40%左右的电缆。目前在厂内运行稳定,这种低压电机的控制方式已获得国家专利授权。

每座生物反应池上共有宽2.5 m的走道板,需要设置照明,若采用了常规低杆庭院灯的照明方式,每座池上需要设置250套灯具,4座反应池共计1 000套。考虑到今后管理维修的灯具数量过多,因此拟采用高杆照明的方式,最初考虑灯具设置在池两侧向当中照射,每座长300 m的反应池需要8套高杆灯,后在与主体协商将池中间的通道拉宽2 m,将灯杆安装在池子中间,灯具向两侧照射,每池可以节省4套高杆灯,共节省了投资约150多万。

除了供配电系统的设计外,针对污水处理工程中存在较强腐蚀性环境的特点,本次升级改造和扩建工程在方案设计时就设备的选型、变电所的通风、进行了调研和方案的比较论证,主要考虑以下措施:

第一,变电所、配电间及其进风窗朝向等单体尽可能避开厂内腐蚀性气体浓度较高的位置;

第二,电动机控制设备尽可能设置在户内;

第三,除了MCC柜外,其它开关柜均采用固定分隔抽出式,同时要求抽屉式结构的MCC柜采用二次接插件导向定位装置,并规定了其安装的位置,所有裸露在空气中的铜连接件均要求搪锡,明确了镀层厚度;

第四,信号传送全部采用无源触点,不采用容易被腐蚀的通讯模块;

第五,电气设备尽可能安装在户内,户外采用的控制箱、按钮箱和桥架等,均采用不锈钢或新型节能防腐材质,规定了设备的防腐等级。

白龙港城市污水处理厂这样的特大型排水工程,在电气系统和单体设计上与传统规模污水厂相比,存在较为显著的不同点,需要在设计过程中不断摸索和思考,将最优化的设计方案应用于其中。