转K5型转向架弹簧托板疲劳试验方法研究

2011-08-08姜瑞金谢基龙

姜瑞金,谢基龙

(1 中国南车 长江车辆有限公司 产品研究所,湖北武汉430212;2 北京交通大学 机电学院,北京100044)

弹簧托板是转K5型转向架的关键部件,它通过摇动座将两侧架联系起来使其能同步摆动,并为转向架提供足够的抗菱刚度。在运用中转向架发生菱形变形时将对弹簧托板产生剪切作用,在通过三角坑时两侧架发生相对转动,对其产生扭转作用,在摆动和振动时还受到垂向弯曲载荷的作用。

弹簧托板受力复杂,为制定合理的弹簧托板疲劳试验方法,首先通过线路实测弹簧托板关键部位的应力—时间历程,然后结合有限元分析和室内载荷—应力标定试验,反演出弹簧托板的各载荷—时间历程,最后以损伤等效原则确定符合实际运用条件的弹簧托板恒幅疲劳试验加载方案。

1 线路载荷谱实测

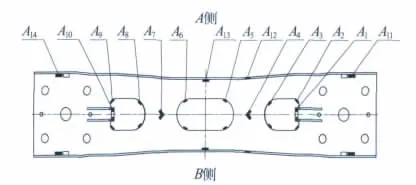

采用全程往返采样方式,对转K5型转向架的弹簧托板进行了应力—时间历程线路实测,试验车辆选用C76H型浴盆式运煤专用敞车,该车商业运营速度为120 km/h,空车自重24 t,载重76 t,总重为100 t,满足转K5型转向架25T轴重的要求,试验线路选在西安铁路局陇海线兴平至虢镇段,为国家I级双线电气化干线,能够很好地代表中国铁路干线状态,试验最高速度为132 km/h,测试工况为空车和重车各一个往返,测试方法是在弹簧托板关键部位贴应变片,通过应力测试结果识别各载荷分量,测点位置见图1。

图1 测点位置图(共28个测点)

考虑弹簧托板载荷及结构的特点,载荷识别基本方法如下:

(1)垂向弯矩

弹簧托板为一沿其纵、横轴对称的结构,由于剪切和扭转载荷均为反对称,其对横轴对称面上应力无贡献,因此,中央截面侧立板上的测点(A13、B13)的应力只与垂向弯曲载荷有关,故可用该测点识别垂向弯矩。

(2)扭转载荷

由工程梁理论分析可知,关于弹簧托板纵向对称面成45°的两测点 (如A7、B7或 A4、B4)的应变差只与扭矩有关,故可由这两测点的应变差反推扭矩。

(3)横向剪力

侧立板上部两对称测点(如A12、B12)应变差只与横向剪力有关,故可由这两测点的应变差反推横向剪力。

在测得结构各纵向对称测点Ai、Bi的应力—时间历程后,通过前述方法可分别确定横向剪力、垂向弯矩和扭矩的载荷-时间历程,对各载荷—时间历程进行雨流计数处理,可得各分力载荷谱。结果表明最大横向剪力为26 k N,最大扭角为0.80,最大垂向力为30 k N。

2 有限元计算分析

通过有限元计算分析得到各载荷成分下弹簧托板各处的应力水平,以补充实测应力点有限的不足,避免遗漏疲劳危险部位。将计算结果与大应力测点的实测应力结果进行比较,还可间接反映载荷识别结果是否合理。

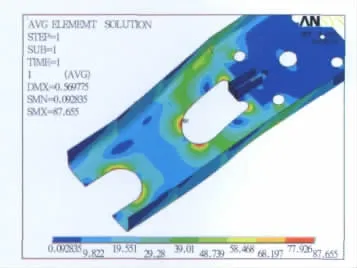

图2 最大剪切载荷作用下应力分布云图

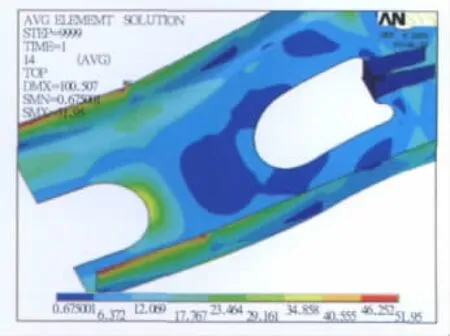

图3 最大扭转载荷作用下应力分布云图

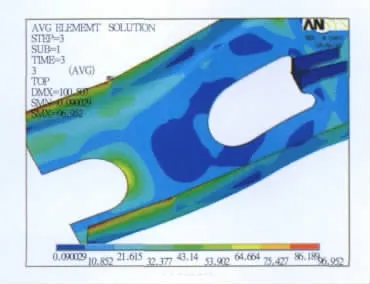

通过有限元计算得到各载荷成分下弹簧托板各处的应力云图见图2、图3和图4。

图4 最大垂向弯曲载荷作用下应力分布云图

对弹簧托板主要测点的实测最大应力与在最大识别载荷下的计算应力进行比较,可见:

(1)侧立板顶折弯处(A12、B12)实测最大应力为110 MPa左右,该处在最大垂向载荷下的计算值为96 MPa,在最大剪切载荷下的计算值为20 MPa左右,在最大扭转载荷下的计算值为10 MPa左右,其合成最大应力在110 MPa左右,实测与计算结果相当,说明垂向载荷识别结果合理。

(2)止挡孔外侧圆角上(A2/A9、B2/B9)实测最大应力在96~110 MPa左右,该处在最大剪切载荷下的计算值为77 MPa,最大扭转载荷下的计算值为40 MPa,最大垂向载荷下的计算值为25 MPa左右,该处合成应力在110 MPa左右,且主要由剪切和扭转载荷决定,说明剪切和扭转载荷识别结果合理。

3 疲劳强度评估

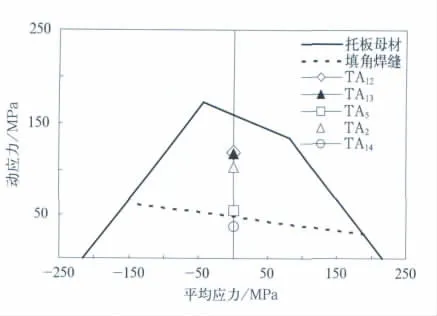

采用无限寿命设计理论,以实测的最大动应力为依据,并参考AAR货车设计制造规范中的有关材料疲劳特性,对弹簧托板的疲劳强度进行评估。评估方法为:将平均应力Sm下的实测应力幅Sa点入材料的疲劳极限图,如实测应力超出材料的疲劳极限图的允许范围则为有限寿命,反之则表示为无限寿命。

将弹簧托板测点的实测最大动应力点入相应部位材料的疲劳极限线图,可见弹簧托板接头及母材上的应力均未超出其疲劳极限线图的允许范围,疲劳强度满足无限寿命设计要求,见图5所示。

4 疲劳试验加载方案研究

根据《铁路货车厂修规程》及敞、平、棚、罐车等通用货车技术条件,通用货车设计寿命为25年,铁道部走行里程统计数据表明,通用货车年走行里程约为10万km,因此弹簧托板使用寿命按25年考核,疲劳试验考核目标应满足250万km使用要求。

图5 弹簧托板疲劳疲劳强度评估

根据前述线路实测结果,已给出横向剪力、扭矩和垂向载荷这3种载荷各自的载荷谱。但弹簧托板室内疲劳试验难以直接采用该载荷谱进行,这是由于按该载荷谱进行疲劳试验所需周期太长而且加载复杂。因此,有必要通过合理的手段,将载荷谱简化成适合于疲劳试验的疲劳试验载荷。

为尽可能反映实际运行载荷对弹簧托板疲劳寿命的影响,疲劳试验载荷的确定以实测载荷谱和应力谱为基础、以损伤等价原则为依据,通过载荷谱求出单级等效载荷作为疲劳试验载荷,同时该加载方案应使弹簧托板的大应力部位与线路实测的大应力部位一致,并能再现动应力较大部位的疲劳损伤情况。根据这一原则,考虑载荷修正系数后,确定弹簧托板疲劳试验载荷最终处理结果见表1,加载频率根据试验机确定。在疲劳试验中应监测表1中参考点的实测应力值,这些实测值应与表中所给参考点的应力值相当。

表1 疲劳试验载荷最终处理结果

在疲劳试验载荷编制过程中,充分考虑了各种因素的影响,包括小载荷并直接采用S—N曲线及其下延线进行疲劳试验载荷计算。弹簧托板通过200万次疲劳试验未发现裂纹则表明其疲劳寿命满足运行250万km的要求。

5 结束语

2003年9月按上述试验方法的对称载荷加载方案对转K5型转向架弹簧托板进行了疲劳试验,经过200万次疲劳试验后未发现裂纹。该弹簧托板从2003年开始装在转K5型转向架上,到目前为止未发现裂纹,说明确定的疲劳试验方法合理可行。

[1]北京交通大学.2E轴摆动式转向架关键结构动应力测试与疲劳强度评估报告[R].2003.

[2]AAR机务标准 M-1001-97新造货车的疲劳设计[S].

[3]裴焕斗,孟 松.动态随机载荷识别技术研究[J].测试技术学报,1998,12(3):49-51.