內燃机曲轴轴瓦的装配应力问题探讨

2011-08-03张乐山

张乐山

(淅江显峰汽车配件有限公司,浙江温州325400)

内燃机曲轴轴瓦的装配,需凭借适当的过盈量产生必要的装配应力,使之与轴承座孔紧密贴合,牢固定位。以便将轴承负荷和摩擦产生的热量传递给轴承座。

假若装配应力不足,在曲轴髙速旋转及动载荷的作用下,瓦背与座孔表面之间就会产生周向高频微幅错动.产生“微动磨损”(Fritting),它有可能导致钢背断裂,或由于散热不良而使温度升高、最小油膜厚度减小和最高油膜压力增大,甚至因热膨胀而使润滑间隙完全消失,导致轴瓦粘咬而早期失效。

另一方面,如果装配应力过大,瓦背材料则会因屈服而产生塑性变形和弹性消失,同样会使轴瓦松动而导致破坏。

将装配应力控制在适当范围内,是确保轴瓦和发动机工作安全可靠性的重要条件。

要保证轴瓦具有必要的装配应力,一要靠正确的配合设计,二要靠配合件的良好制造精度。本文着重谈谈轴瓦设计中如何控制装配应力的合理取值范围问题。

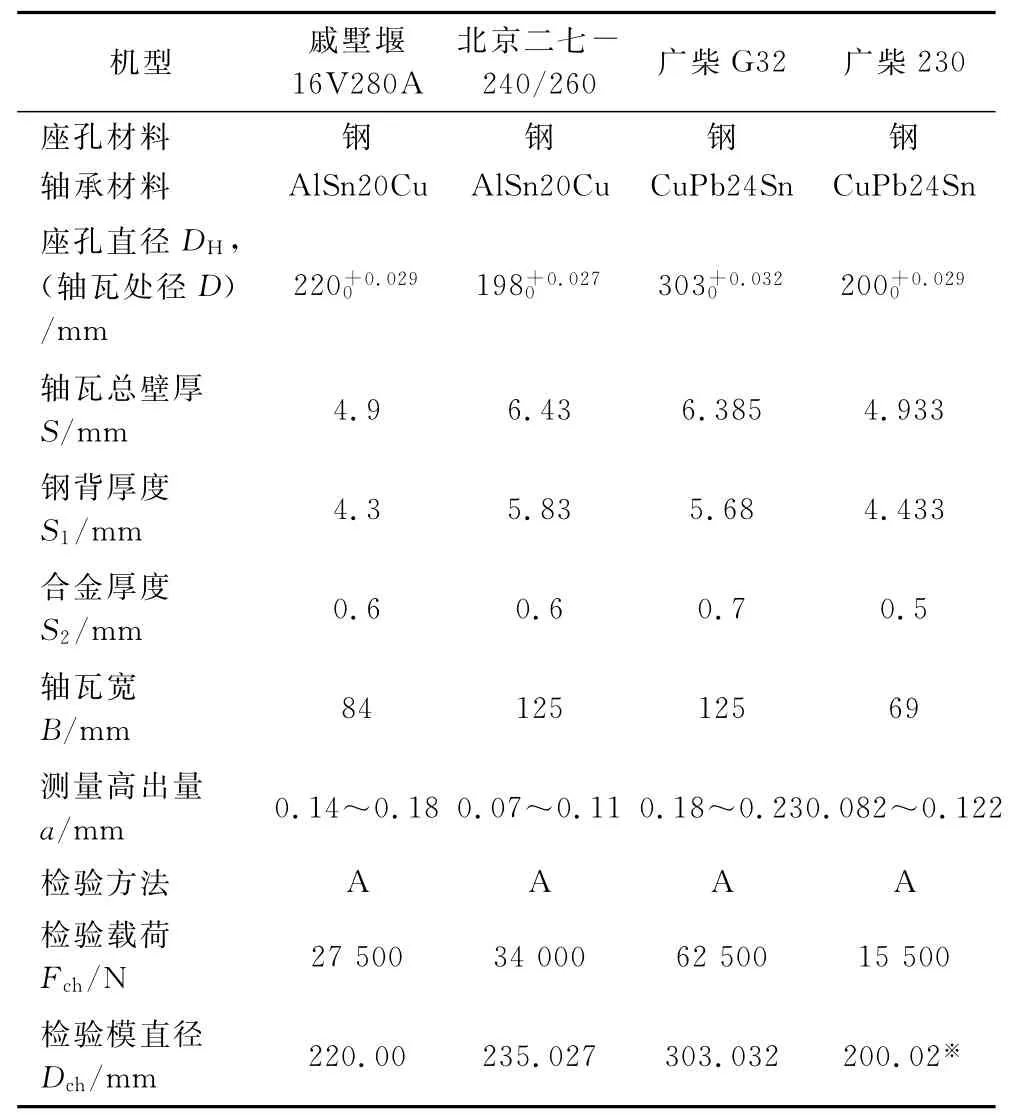

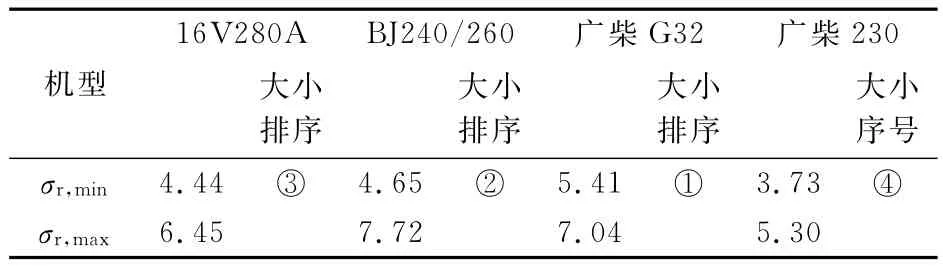

由于导致瓦背和座孔表面之间发生周向错动的切向力τ值的确定比较复杂,一般采用最小周向应力σt.min的经验数值控制紧固程度,有关设计手册上给出了该经验数值的推荐值(见表1)。

表1 最小周向应力σt.min的推荐值 MPa

但是,笔者在实际工作中发现,上述推荐值的合理性值得商榷.现以下面几种机型连杆瓦(见图1~图4)为例作一分析。

1 几种轴瓦产生的微动磨损现象

筆者在多年轴瓦失效分析实际工作中,曾先后遇到多种机型连杆瓦的微动磨损现象,如图1~图4所示。

图1 因微动磨损而损坏的BJ型内燃机车240/260柴油机连杆瓦

图2 16V280A型柴油机连杆瓦微动磨损现象

图3 G32柴油机连杆瓦的微动磨损现象

图4 230连杆瓦的微动磨损现象

从图上照片可见,这几种轴瓦的瓦背上都存在不同程度的的微动磨损现象。其中,原BJ型内燃机车装用的240/260柴油机连杆瓦,曾数次造成瓦背断裂,从拆下的台架试验瓦背微动磨损部位局部放大图上(图1(a)),可见只有微动磨损才能形成的“冷焊疤”特征。

2 上述几种轴瓦的装配周向应力校核计算

为分析微动磨损产生的原因 ,根据表2所列参数对上述几种轴瓦装配应力进行了校核计算。

表2 4种机型连杆瓦的相关参数

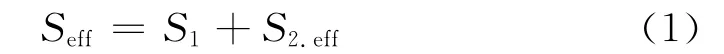

2.1 轴瓦等效壁厚Seff

式中S2.eff为合金层等效壁厚;铝基合金,S2.eff=S2/3,铜基合金,S2.eff=S2/2。

计算结果见表3。

表3 等效壁厚计算结果 mm

2.2 轴瓦周长检验压缩量ν

式中f为检验方法系数;A法(单边加载法)f=6.0;B法(双辺加载法)f=6.7;A为上下轴瓦平均有效截面积,A=S.eff×B,mm2。

计算结果见表4。

表4 压缩量ν计算结果 mm

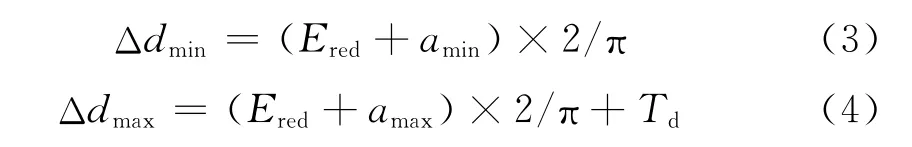

2.3 轴瓦直径过盈量Δd

(1)周长检验模直径为座孔直径最大极限尺寸,即Dch=DH,max

(2)周长检验模直径为座孔直径最小极限尺寸,即Dch=DH,min

计算结果见表5。

表5 直径过盈Δd计算结果 mm

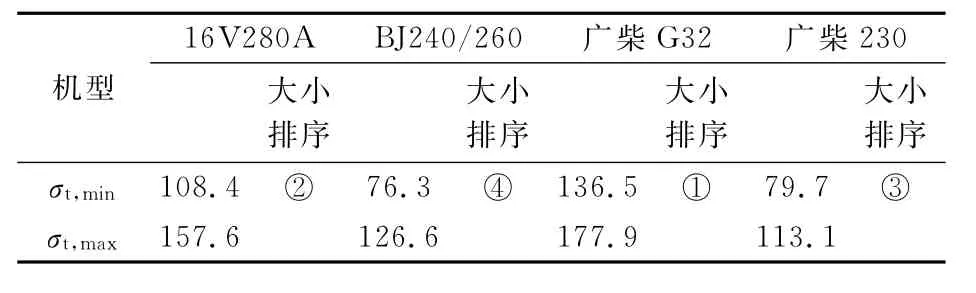

2 .4 周向压应力σt

式中的φ值与座孔材质及轴瓦类型(主轴瓦还是连杆瓦)有关,根据有效壁厚与轴瓦外径之比从设计手册中查取.结果见表6。

周向应力计算结果见表7。

从表6和表7可见,4种轴瓦Seff/d值都在薄壁轴瓦范围以內,它们的最小周向压应力均大于表1推荐值的下限,有两种甚至大于推荐值上限,为什么却会发生微动磨损呢?

表6 φ值

表7 周向压应力σt计算结果 MPa

亊实证明,表1中的σt,min传统推荐值偏小,不足以保证轴瓦的可靠定位。

3 径向压应力σr分析

我们知道,保证轴瓦可靠定位的力来源于径向压应力产生的摩擦力。为了分析发生微动磨损的原因,进一步按公式(9)、(10)对径向压应力σr进行计算.结果见表8。

表8 径向压应力计算结果 MPa

将表7和表8进行对比可见,周向应力与径向应力的大小排序多数并不对应.这一点并不难解释,从公式(9)、(10)可知,σr虽然与σt成正比,但却与轴瓦直径成反比(确切地说是与σt及轴瓦有效面积成正比 而与轴瓦投影面积成反比).因此,周向应力大的径向应力并不一定大,最重要的不是控制最小周向应力,而是必须很好地控制最小径向应力,才能确保轴瓦的可靠定位。

究竟要有多大的σr才能满足定位要求,国内外至今并无统-定量规定。一般而言,轴瓦刚度越低,所需接触压力也会越大。在早期发动机中,一方面由于功率低,又加之多采用刚度较大的厚壁轴瓦,径向接触压力大于2MPa就可有效防止微动磨损,后来,随着发动机输出功率的不断提高和刚性较低的薄壁轴瓦的广泛应用,σr,min逐渐增加,根据对国外一些机型的计算,主轴瓦一般不小于6MPa,连杆瓦一般不小于7 MPa;随着发动机强化程度的进一步提高和轴瓦负荷的不断增大,不少机型甚至已提高到8MPa以上。从表8的计算数据可见,这4种机型连杆瓦的径向接触压力显然是偏小的,这正是产生微动磨损的根本原因。其中,16V280A和G32两种连杆瓦,后经笔者改进设计,分别将周长过盈公差由0.13~0.17和0.18~0.23加大到0.26~0.30和0.40~0.46,最小径向压力分别增加至7.20MPa和9.29MPa,经多台柴油机数年实际运用验证,过去普遍存在的微动磨损现象己彻底消失。

不言而喻,大幅度提高径向应力,必然导致周向应力的大幅增加,使之远远超出表1中的传统推荐值.如16V280A型和G32型连杆瓦的σt,就分别由108~158 MPa和137~178MPa提高到了177~227MPa和235~280MPa。国内轴瓦设计中之所以对σt取值偏小的现象比较普遍,主要是认为不能超出钢背材料的屈服极限。钢背材料为08钢,其屈服强度σs=175MPa。上述4种连杆瓦的σt,max基本上就控制在这个范围。那么,16V280A及G32连杆瓦修改设计之后,已大大超过屈服极限,岂不是存在产生屈服的风险?但事实己经证明,这些轴瓦并未产生屈服。

为了进一步证明这一点,笔者又根据所搜集到的资料(见表9),对11种国内外比较知名的中速机轴瓦进行了装配应力计算。从表10中的计算结果可见,它们的最大周向压应力都远远大于传统推荐值;甚至有的最小周向压应力高出推荐值近一倍,但它们并未发生屈服,这进一步说明传统推荐值确实过低,不能满足当代发动机轴瓦可靠定位的要求。

为什么周向压应力远远超过08及10号钢屈服极限却并未发生屈服呢?据分析,一方面材料手册上给出的屈服极限是拉伸强度,而轴瓦的周向应力为压缩应力,对于08、10号之类软钢而言,其压缩强度与拉伸强度可能并不相等?另一方面,当代绝大多数发动机都采用由轧制材料制成的薄壁轴瓦,这些材料在冷复合轧制过程中的压下量一般都高达40﹪以上,从而使其机械性能显著提高。据国外柴油机手册推荐,由轧制双金属带材制造的轴瓦,其钢背许用应力[σt]达300~400MPa。表9中的周向应力显然未超过这一范围。

4 结束语

基于上述分析,发动机轴瓦装配过盈设计步骤和安装应力控制范围如下:

(1)确定径向压应力。建议对主轴瓦,其最小值σr,min≥6MPa,对连杆瓦σr,min≥7MPa;

表9 几种轴瓦的相关系参数

表10 11种中速柴油机用轴瓦的装配应力 MPa

(2)根据σr,min计算最小周向压应力σt,min;

(3)根据σt,min计算最小直径过盈量Δdmin;

(4)根据Δdmin和轴瓦周长检验压缩量ν计算周长检验高出度amin,并确定加工公差及amax;

(5)根据amax、ν及轴承座孔公差TDH,计算最大直径过盈Δdmax;

(6)根据Δdmax计算σt,max;

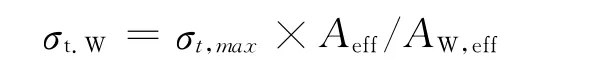

(7)校核和控制危险断面周向应力σt.W;

式中Aeff为上下瓦有效面积平均值;AW,eff为危险断面(非受力瓦油孔处轴向截面积),AW,eff=Seff×B-(Ac+Ak),这里,Ac与Ak分别为油槽及油孔横截面积。σt.W≤[σt];[σt]=300~400MPa。

[1]侯天理,何国炜编译.内燃机手册[M].上海:上海交大出版社,1993.

[2]柴油机设计手册[M].北京:中国农业出版社,1984.

[3]李柱国主编.内燃机滑动轴承[M].上海:上海交大出版社,2003.

[4]张乐山.16V280A型柴油机连杆瓦的改进[J].内燃机配件,2008,(1):1-5.

[5]滕志斌,等.新编金属材料手册[M].北京:金盾出版社,2007.