基于DXF文件的数控旋压机床自动编程系统

2011-08-02杨家荣徐志明

杨家荣, 徐志明, 周 吉

(上海电气集团股份有限公司中央研究院,上海200070)

旋压技术是利用旋轮或擀棒等旋压工具与芯模使毛坯边旋转边成型,生产金属空心回转体件的一种回旋成形工艺[1]。旋压时,金属毛坯随芯模旋转或旋压工具绕毛坯和芯模旋转,旋压工具相对芯模作进给运动,从而使毛坯受压并产生连续局部变形以获得零件。旋压产品具有较高的尺寸精度和较低的表面粗糙度,力学性能好。一般的旋压采用的旋轮制造简单,更换容易;因此,旋压工艺在国防、化工、冶金、电子、机械等领域起到了越来越大的作用,特别在火箭、导弹和宇航等有关零件的制造方面得到了很好的应用。传统的旋压主要是采用手工旋压的方式,以灯罩加工为例,主要由工人采用擀棒的形式加工而成,对工人操作技术要求较高,生产效率较低,劳动强度大,质量不够稳定,工件一致性较差。随着数控技术的发展,数控机床已经越来越广泛地应用在机械制造行业,不少厂家也开始使用数控机床作为旋压机床,但旋压工件由于几何形状复杂,计算相当繁琐,手工编程一般难以胜任,甚至无法编出程来;因此,能够快速、准确地编制一个能立刻用于加工的程序就成为数控旋压机床发展和应用的一个重要环节。

1 系统结构

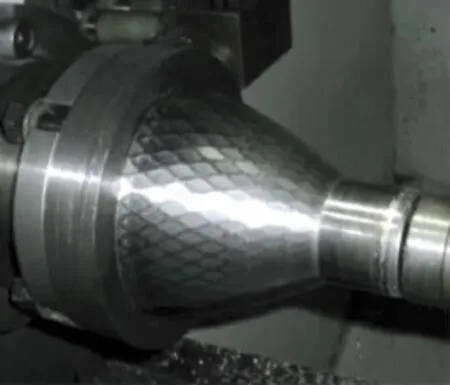

灯罩旋压加工的加工过程是以一个圆形铝片毛坯,如图1所示,将铝片夹持在旋转主轴的芯模端,如图2所示。依靠旋轮按照事先规划好的进给运动轨迹不断来回,对铝片连续逐点压下,改变铝片的形状,完成整个成型。由此可见,加工一个零件并不是一次成型的,而是需要经过中间多道次的拉伸过渡。否则,容易引起铝片的破损,起褶皱,甚至断裂[2]。

图1 铝片毛坯

图2 灯罩芯模

对于一个合格的灯罩产品,如图3所示,如何方便合理地规划进刀的轨迹是数控旋压机床加工生产的一个重要课题。

本系统采用的自动编程方式主要原理如下:首先,启动AutoCAD,在CAD环境下完成刀路轨迹的规划,生成绘图交换格式(Drawing Exchange Format,DXF)文件;其次,进入所编写的自动编程系统,系统首先读取旋压零件DXF文件图形信息,获得其几何信息,通过人工交互输入相关的加工工艺参数、主轴转速等信息,针对数控系统经后置处理生成相应的走刀轨迹程序,经数控系统仿真无误后,即可正式加工,从而实现灯罩产品的数控旋压自动编程。其系统结构如图4所示。

图3 灯罩产品设计图

图4 系统结构图

2 DXF文件分析及程序设计

2.1 DXF文件的结构

AutoCAD提供了一个中性格式的DXF文件,在图形绘制后,即可另存为DXF文件。DXF图形交换文件是一个具有特定格式的顺序文件,因它采用ASCAII码或者二进制格式存储数据;因此,便于被高级语言读写。

AutoCAD环境下生成的DXF文件主要有6个段(SECTION),分别是标题段(HEADER)、类段(CLASS)、表段(TABLES)、块段(BLOCKS)、实体段(ENTITIES)和对象段(OBJECTS),分别存放着版本号和系统变量、系统定义的各种表段、块段和实体段这3段中出现的类信息、系统表信息、图形块信息、图形文件中所有非几何实体信息。每段由一系列组组成,每个组占两行,第一组称为组码,第二组称为组值[3-4]。因为数控编程中所需要提取的数据只是图形元素的几何信息数据,所以可以对存放在文件头段、类段、表段和对象段中的信息予以忽略,直接处理实体段即可。本系统设计中所需要的实体信息包括:直线(LINE)、圆弧(ARC)、样条曲线(SPLINE)。

2.2 DXF文件的数据提取

如前所述,数控旋压机床在编制程序时,通过分析实体段(ENTITIES),取出所需信息即可完成DXF文件的准确输出,其余各段的信息均可忽略。系统首先需要判断,所读取的实体信息是直线、圆弧、还是样条曲线。对于直线,只需要提取直线的两个端点,对于圆弧,则提取圆心坐标、半径、起始角、终止角。对于样条曲线,则提取其各条连续线的各个点的坐标。Visual Basic(VB)6.0中对DXF文件数据读取和流程处理如图5所示。

图5 DXF文件数据读取和处理流程

部分处理程序的VB代码如下:

圆弧与样条曲线的处理与直线类似,所不同的是,数控系统走圆弧指令时,需要圆弧终点的信息,而DXF文件中给出的圆弧是角度信息;因此,需要程序处理中作一个转化,计算出终点的坐标值。程序样例如下:

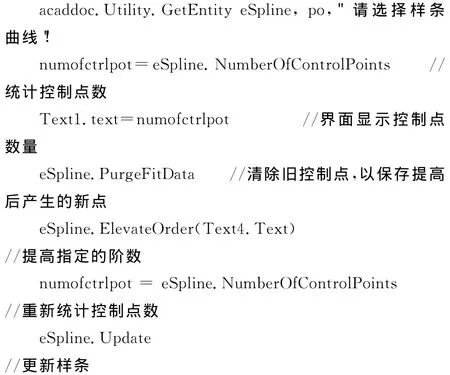

2.3 数控代码生成

数控(Numerical Control,NC)系统执行的位置信息均是根据目标点的坐标位置来执行的,一般数控系统均具有直线插补指令(G01),圆弧插补指令(G12,G13),高级的数控系统还具有样条插补指令。对于没有样条插补指令的系统而言,可以通过本次开发的自动编程软件将样条曲线的阶次提高,所组成样条曲线的连续线数量也就增多,然后用数控系统的直线插补指令来完成这些连续线的进给规划,虽然存在部分拟合误差,但只要该样条曲线的阶次足够高,所产生的连续线数量足够多,其误差对于旋压而言,是完全可以接受的。通过仿真轨迹的结果来看,实际曲线也是几乎完全接近的。样条曲线的阶次提高处理部分代码如下:

对数控系统而言,各品牌的系统对加工程序的格式要求基本相同,将前面程序处理DXF文件得到的坐标信息按照数控格式要求,写入到NC程序中去即可。另外可加入相关的工艺参数,如进刀速度、主轴转速等信息。最终开发的自动编程软件界面如图6所示。产生的NC代码如图7所示,可通过记事本打开检查,并导入数控系统中先进行仿真,确认无误后即可用于正式加工执行[4]。

3 结 语

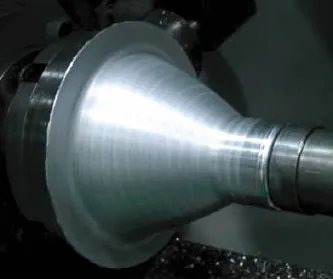

本课题所开发的自动编程软件现已成功应用于灯罩旋压机床的编程,机床如图8所示。用户可以方便地通过调整AutoCAD中设计的走刀轨迹直线、圆弧、样条曲线来自动生成相应的数控加工程序代码[5]。解决了手工编程效率低的问题,实现了灯罩产品的数控旋压自动加工。旋压生产的灯罩如图9所示。软件通用性好,稍加改动后即可用于其他产品的数控加工中去。

图6 自动编程软件界面

图7 生成的NC代码

图8 灯罩旋压机床

图9 旋压灯罩产品

[1] 张 涛.旋压成形工艺[M].北京:化学工业出版社,2009:1-5.

[2] 阎 群,孙昌国,林文兴,等.WINDOWS环境下数控旋压机床图形编程系统[J].北京科技大学学报,2001,23(6):281-283.

[3] 陈 浩,陈 宏.解读AUTOCAD的DXF文件[J].贵州科学,2002,20(12):125-127.

[4] 曹毅朝,孙培禄.基于AutoCAD的数控冲床自动编程系统 研 究 与 开 发 [J].机 床 与 液 压,2008,36(7):386-390.

[5] 王 晰,李春泉.在AUTOCAD中运用VBA实现数控自动编程[J].工具技术,2006,40(3):102-104.