覆铜板裁切线新技术的应用研究

2011-07-31范明锦

范明锦

(苏州生益科技有限公司,江苏 苏州 215024)

1 引言

目前覆铜板(简称CCL)行业中,绝大多数公司的覆铜板裁切线设备基本上是由日本、台湾的的设备制造商设计和制造,两者的设计理念相当,制造水平差距不大。所以,各公司的覆铜板裁切水平大体相近,裁切尺寸的精度控制在≤±1.0 mm/m。但是,在实际生产过程中,因为一些因素而无法很好地保证裁切精度和品质。随着PCB企业制作水平的不断提升,对成本的控制越来越严,它们对上游CCL供应商所提供的板尺寸的要求也越来越高。而要最大化地满足PCB客户的需求,提升自身的剪切在质量,降低产品的损耗率,在CCL同行的竞争中取得领先优势,必须对覆铜板裁切线设备进行更精细化的设计与制作。下面将从提升裁切尺寸精度和品质方面进行阐述。

2 研究目标

通过在原有覆铜板裁切线设备上进行改良和增配机台,可有效地保证裁切精度与品质达到如下目标。

(1)使裁切尺寸的精度控制在:

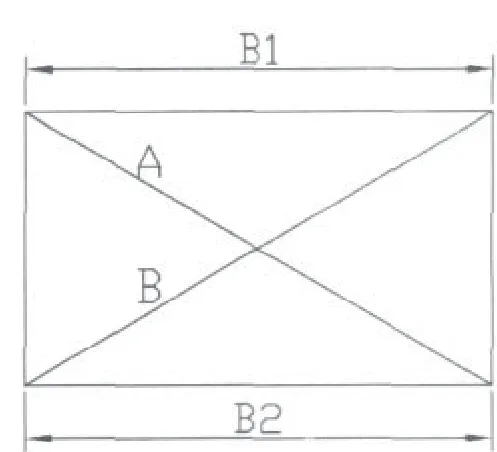

∣A-B∣≤±0.5 mm/m;∣B1-B2∣≤±0.5 mm/m,见图1。

图1 基板

(2)基板无“水口”缺陷。

3 研究过程

为了设计及制造出满足项目目标的覆铜板裁切线,我们需分析之前日本或台湾设备制造商配置的裁切线设备存在哪些制约裁切精度的瓶颈,并制定相应的设计变更方案(本文以某日本设备制作商设计并制作的裁切线来进行论述)。

3.1 原因分析

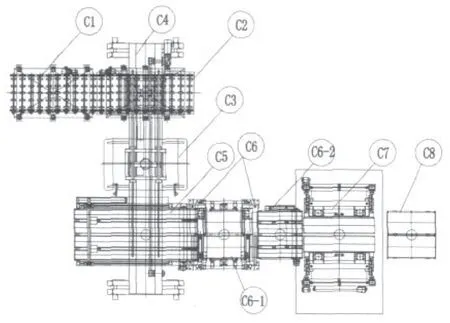

图2是某日本设备制作商设计并制作的原有配置的覆铜板裁切线局部图,覆铜板裁切的输送流程是从C1→C8。单张覆铜板在C3先进行纬向定位,完成后由C4搬送到C5,由C5伺服马达搬送到C6进行纬向裁切,然后由C6-2输送到C7,C7径向两边的裁刀已先通过伺服马达进行了径向定位,然后由C7定位板进行纬向定位后,最后径向裁切。其中,C3定位台纬向定位、C5搬送和C7径向裁切都是采用伺服控制,可实现尺寸的精确控制。但是,在整个流程中,还是不可避免地存在以下两点影响裁切精度的因素。

图2 原有的覆铜板裁切线局部图

(1)C3定位台(图3)通过左右两边由伺服马达驱动的夹子,夹取覆铜板进行纬向定位。该套伺服控制系统采用的是“位置控制”模式,它通过带有编码器的伺服马达来快速、精确地响应上位机给定的位置命令。但该套控制系统只是半闭环控制,它没有检测元件来监控夹子是否如实地移动了与伺服马达接收到的位置数据,如伺服马达正常运转,但传动机构(如丝杆、滑块等元件)出现磨损或故障,造成夹子没有移动到命令位置,使纬向定位出现偏差;最终在C6进行纬向裁切时,造成覆铜板对角线相差较大。

图3 C3定位台

(2)在进入到C7进行径向裁切前,覆铜板在输送过程中,会出现因输送带变形或其它因素而走斜,使覆铜板中心线与C7左右裁刀的中心线不吻合,造成纬向定位偏差,使裁切后的基板存在“水口”缺陷。而目前采取的措施是在C6-2安排一名员工,每次对覆铜板在纬向进行人手定位。

3.2 解决方案

通过以上瓶颈分析,了解到影响裁切尺寸精度与品质的关键因素是在C3定位台和C6-2没有纬向定位装置,因此,可通过相应的解决方案来杜绝它们存在的瓶颈。

3.2.1 C3:X-Y向定位台

3.2.1.1 机械设计改良

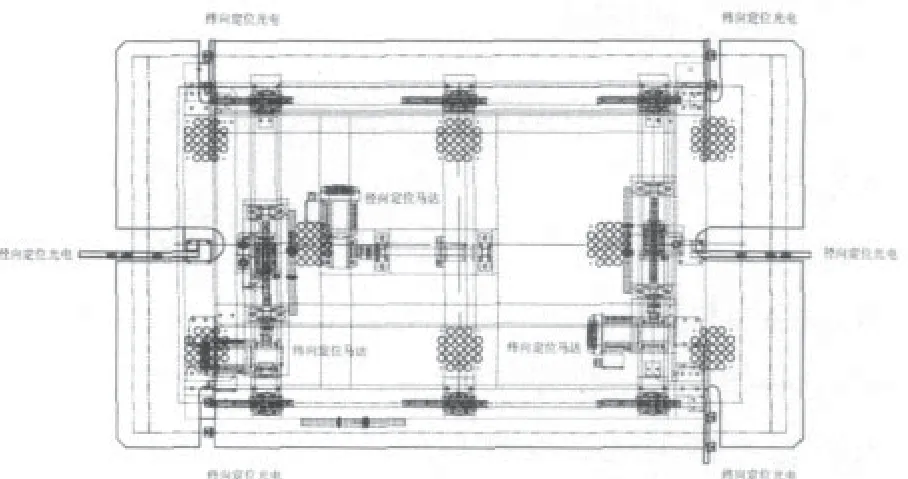

(1)见图4增加径向夹子定位装置,增加了保障系数,如纬向定位不精确,可通过径向定位来保证。

图4 C3 X-Y向定位台

(2)由夹子夹住覆铜板移动的方式改为覆铜板放置在C3平台上,通过平台在经纬向进行定位来确保覆铜板的裁切精度,同时,避免了覆铜板与平台相互摩擦而造成板面划花。

3.2.1.2 电气设计改良

(1)根据覆铜板的规格尺寸,在C3定位台经纬向增加光电传感器(图4),用于检测夹子实际移动的位移是否等于伺服马达旋转的距离,确保每张覆铜板的X-Y中心线一致。

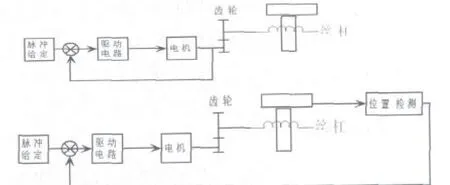

(2)将原来的半闭环位置控制模式(图5)变更为速度控制模式,通过定位台经纬向光电传感器的ON/OFF信号来控制速度控制的脉冲输出,使速度控制同样具备定位功能,从功能上来将,可以理解为一种简单的全闭环伺服控制系统。该系统可完全确保覆铜板在经纬向的定位,从而保证覆铜板在C6裁刀进行纬向裁切时不会出现对角线相差过大。

图5 半闭环伺服控制系统(上图)与全闭环伺服控制系统(下图)原理图

3.2.2 C6-2纠偏机

在C6-2输送带上增加一台纠偏机,使覆铜板在进入C7进行径向裁切前,先在纠偏机上进行径向位置调节,确保覆铜板中心线与C7径向两侧刀间距的中心线吻合,已达到径向裁切覆铜板两边的尺寸相当,杜绝产生“水口”的缺陷。

3.2.2.1 机械设计(图6)

(1)主要组成部分:马达、气缸、丝杆、真空吸盘等。

(2)工作原理:当覆铜板停止在C6-2输送带时,纠偏机配置的光电检测出覆铜板中心线是否与C7中心线吻合;如否,通过纠偏机真空吸盘将覆铜板吸起,由马达、丝杆传动,定位光电检测位置,最终使覆铜板中心线与C7中心线吻合。

图6 C6-2纠偏机

3.2.2.2 电气设计

(1)该套电控系统主要采用变频驱动马达,使其能快速、稳定地停止在中心线位置;

(2)位置检测主要是采用OMRON光电传感器,主要功能是有效地控制马达的启/停,并使之停止位置在中心线上。

4 研究成果

4.1 技术成果

(1)采用C3 X-Y向定位台后,有效地调节的覆铜板在经纬向的位置,覆铜板裁切尺寸的精度为:∣A-B∣≤±0.5 mm/m;∣B1-B2∣≤±0.5 mm/m,达到控制目标。

(2)在C6-2安装了纠偏机,杜绝覆铜板在裁切后出现“水口”的隐患,完全机械化作业,勿需人员干预。

4.2 经济效益

(1)节约人力成本;(2)提升覆铜板合格率,增加效益。

[1]MITSUBISHI ELECTRIC CORPORATION.Type QD75M Positioning Module User, s Manual.IB(NA)0300062-A, 2002.