低温冷风磨削加工参数优化试验

2011-07-30刘业凤胡海涛黄海涛房小艳

刘业凤 胡海涛 张 华 姚 俊 黄海涛 房小艳

(1上海理工大学能源与动力工程学院 上海 200093)

(2上海机床厂有限公司 上海 200093)

1 引言

磨削加工是精密加工和高硬材料加工的主要加工方法,磨削加工时多数热量会传入工件,仅有不到10%的热量会被磨屑带走。这些传入工件的热量在磨削过程中常来不及传入工件深处,会聚集在工件表层里形成局部高温和极大的温度梯度(可达600—1 000℃/mm)[1]。如果不能及时、有效地对它们进行降温冷却,不仅可能导致工件烧伤、合金元素的再沉积、表层物理化学性能的变化、应力腐蚀、残余拉应力、表面次表面裂纹和疲劳寿命降低等缺陷,还会严重影响砂轮耐用度,缩短砂轮的使用寿命[1]。为降低磨削温度,提升润滑性能,延长砂轮使用寿命,通常会向磨削区域浇注大量切削液,但这些含有添加剂的切削液的大量使用会破坏自然环境,危害人体健康,也增加了制造成本[2-4]。因此,很有必要探索研究磨削加工的绿色降温冷却技术。

研究表明,低温冷风切削能够显著均匀降低切削区、刀具及工件的温度,延长刀具的使用寿命,改善已加工表面质量,适合钛合金、不锈钢、高硅铝合金等难加工材料的高速切削加工[2-5]。横川和彦等人[2]在水基切削液、常温风和低温风3种冷却润滑条件下,用硬质合金铣刀以50 m/min的速度铣削中碳钢时,观察侧刃后刀面的磨损发现:常温风(+10℃)冷却时,切削2 min后刀具磨损急剧增加;-30℃冷风条件下,刀具的磨损过程较为平稳;而在采用切削液时,磨损量和磨损速率都较大,电镜观察表明这时刀面上产生了热裂纹。在上述冷却润滑条件下,低温风冷却时的铣刀耐用度分别是常温风冷和切削液冷却时的1.5—2.0 倍。M Rahman 等人[2]发现在冷风切削下,吹入冷风的刀刃上由于较大的温度梯度易形成裂纹。这表明采用低温冷风切削时并不是冷风温度越低越好,冷风的温度还存在这一个优化值。任家隆[2]对轴承钢和45钢分别采用水基切削液、自然冷却和低温冷风3种不同冷却方式进行了对比切削试验。结果表明:低温冷风切削能获得良好的冷却效果,且随着切削力和切削热增大冷却效果也变好。杨颖等人[2]通过对45钢的干式切削和低温冷风切削对比实验,探讨了低温冷风射流对切屑折断的影响。通过实验获得了最佳的冷风射流吹入角度、冷风温度影响范围和冷风的工作压力范围,为工业化生产提供了依据。东北大学赵恒华等人[2]使用钢瓶装低温高压CO2气体,通过导管输送到磨削区域降温冷却,发现在冷气压力不大于1 MPa实验条件下,外冷却的效果优于内冷却,但随着冷气压力的增加,内冷却的优势逐渐明显。当冷气压力达到1 MPa时,内冷却效果略优于外冷却。

由于影响试件磨削加工表面质量的因素与低温压缩空气、工件材料、砂轮及磨床参数等有关,因此研究各影响因素对磨削效果的影响、探讨合理的磨削加工参数,对绿色磨削技术的推广应用具有重要意义。

2 低温冷风磨削实验装置

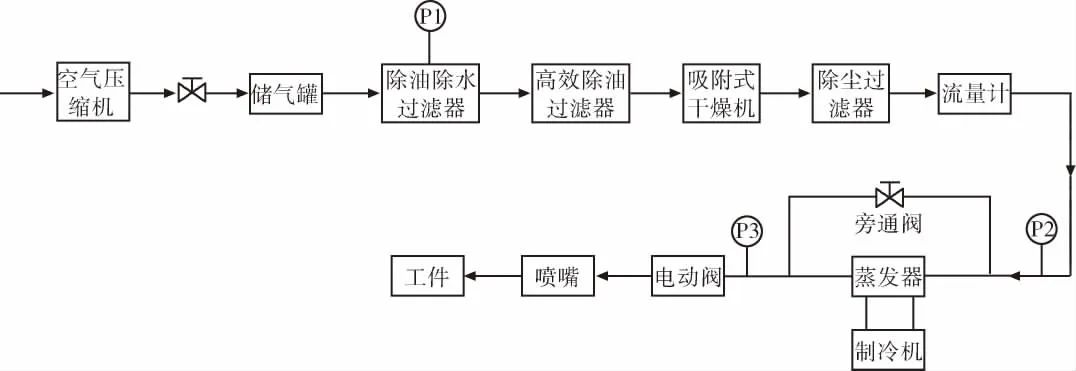

低温冷风系统流程如图1所示,该装置由空气压缩机、储气罐、除油除水过滤器、高效除油过滤器、吸附式干燥机、除尘过滤器、金属转子流量计、制冷系统、电动阀、喷嘴等部分组成。环境空气经过空气压缩机后进入储气罐来存储气体并减少气流脉动,然后进入利用离心原理的除水除油过滤器来分离空气中较大的油、水和固态微粒,初步净化空气;高效除油过滤器则是用来进一步除去压缩空气中的油等杂质。杂质去除之后的压缩空气要经过微热型吸附式干燥机利用吸附剂氧化铝干燥,并经除尘过滤器除尘。制冷系统的蒸发器对压缩干燥的空气降温冷却;旁通阀用来连续协助调节喷嘴出口的冷风温度;最后处理完的低温冷风经喷嘴送向加工区的试件和砂轮,对磨削区域进行降温冷却。金属转子流量计测量压缩空气的流量;压力表测量系统内空气压力;使用T型热电偶配合美国Agilent公司的34970A数字采集仪来采集温度数据。

图1 低温冷风磨削系统流程Fig.1 Schematic view of cooling-air grinding system

为了达到-80℃的蒸发温度,实验装置采用两级复叠式蒸气压缩制冷系统,高温级制冷剂为R410a,低温级制冷剂为R23。采用高压空气的原因就是在高速磨削过程中,砂轮圆周上会形成具有一定速度和压力的空气边界层,而传统的浇注式冷却方式下的磨削液并不能突破气障层,有效地降低磨削区域温度。

装置性能测试表明:该装置能够提供温度范围-40 ℃至 -80 ℃、绝对压力 0.3—0.6 MPa、流量范围0—34 Nm3/h的低温压缩空气。本文主要探讨温度、送风压力、进给量及砂轮粒度对磨削质量的影响,为未来低温冷风磨削替代传统磨削做准备。

3 低温冷风磨削实验结果

3.1 实验材料及环境

加工试件选用磨削常用材料40Cr,直径100 mm,宽度18 mm,经淬火后洛氏硬度为 HRC50—HRC52;砂轮为陶瓷结合剂CBN砂轮,砂轮尺寸为直径170 mm,宽度 20 mm;机床为万能外圆磨床MK1432/H(见图2);磨削加工时喷嘴距离磨削区距离为20 mm,环境温度为20℃(见图3)。

图2 实验用磨床Fig.2 Grinding machine used in experiment

图3 冷风磨削照片Fig.3 View of cooling-air grinding

3.2 实验结果及分析

3.2.1 低温冷风温度对磨削质量的影响

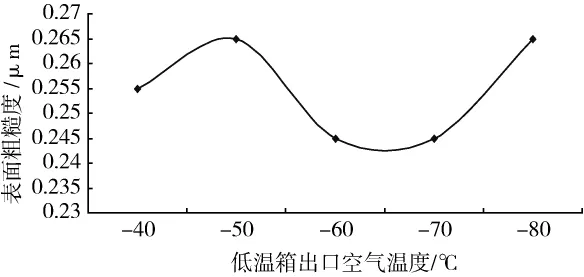

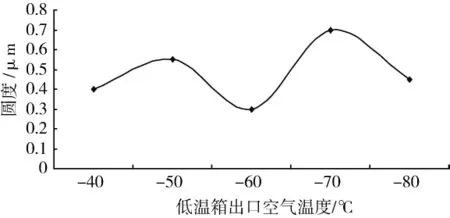

在空气相对压力0.4 MPa,进给量为2μm,砂轮线速度为40 m/s,头架转速为15 r/min,砂轮粒度为140/170的条件下,通过调节低温机组空气侧的旁通阀来改变喷嘴出口的温度。通过改变喷嘴出口的低温冷风的温度来进行磨削试验,分析低温冷风温度对磨削试验的影响。图4和图5所示为在上述条件下,改变喷嘴出口低温冷风的温度对试件表面粗糙度及圆度的影响。

图4 低温机组出口空气温度对试件表面粗糙度的影响Fig.4 Effect of outlet air temperature of cooling-air unit on specimen surface roughness

图5 低温机组出口空气温度对试件圆度的影响Fig.5 Effect of outlet air temperature of cooling-air unit on specimen roundness

由图4和图5可以看出:随着喷嘴出口冷风温度的降低,磨削出来的试件表面粗糙度大小有波动,在低温机组出口空气温度在-60℃—70℃范围内时,磨削出来的试件表面粗糙度最小。这说明冷风温度并不是越低越好,与文献[11]的研究结果一致。另外,随着低温机组出口空气温度的降低,磨削出来试件的圆度也有较大的波动,但是在低温机组出口空气温度为-60℃时,磨削出来的试件圆度值最小。因此在冷风温度为-60℃时,磨削后试件的表面粗糙度和圆度值最小,磨削质量最佳。

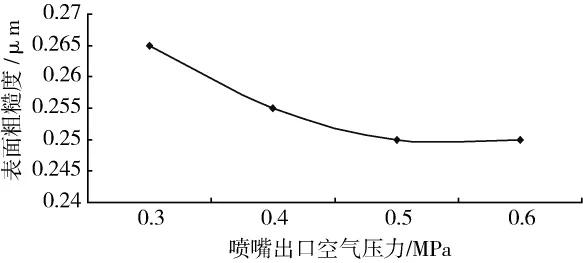

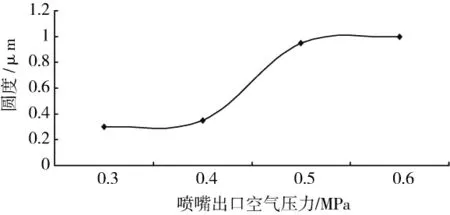

3.2.2 喷嘴出口低温冷风压力对磨削质量的影响

在空气温度为-60℃,进刀量为2μm,砂轮线速度为40 m/s,头架转速为15 r/min,砂轮粒度为140/170条件下,调节压缩空气的压力,进行磨削试验。通过分析磨削试件的表面粗糙度、圆度等试验结果,分析空气压力对磨削质量的影响,结果见图6和图7。

图6 喷嘴出口空气压力对试件表面粗糙度的影响Fig.6 Effect of air pressure of nozzle outlet on specimen surface roughness

图7 喷嘴出口空气压力对试件圆度的影响Fig.7 Effect of air pressure of nozzle outlet on specimen roundness

结果表明:随着冷风压力的增大,磨削出来的试件表面粗糙度值减小,加工的试件表面质量越好,但总体上冷风压力对试件表面粗糙度影响不大。但低温冷风压力的变化对磨削工件的圆度影响很明显,随着冷空气压力的升高,圆度值也逐渐增大,试件的磨削质量越差。综合考虑这两个因素,喷嘴出口空气压力应该控制在0.4 MPa,磨削出来的试件综合质量才能达到最理想。

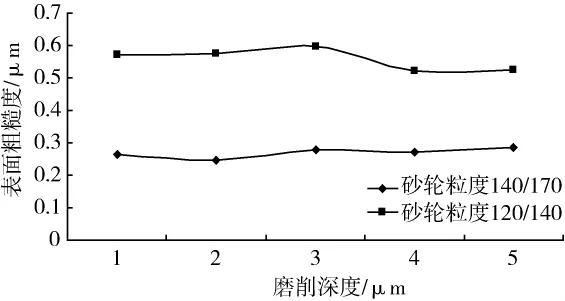

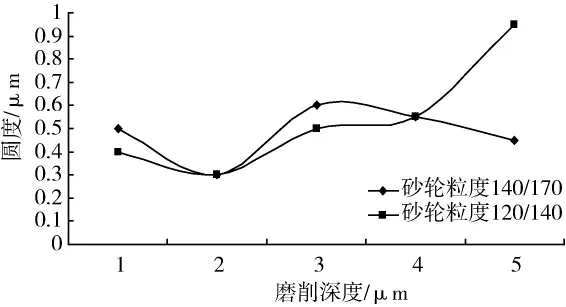

3.2.3 磨削进给量及砂轮粒度对磨削质量的影响

在空气相对压力为0.4 MPa,空气温度为-60℃,砂轮线速度为40 m/s,头架转速为15 r/min,砂轮粒度分别为140/170和120/140的条件下,通过调节机床操控平台来改变磨削试件时的磨削进给量进行磨削试验。通过分析试件磨削质量,分析磨削进给量及砂轮粒度对磨削质量的影响,结果见图8和图9。

图8 磨削进给量对试件表面粗糙度的影响Fig.8 Effect of feed amount on specimen surface roughness

图9 磨削进给量对试件圆度的影响Fig.9 Effect of feed amount on specimen roundness

试验结果表明:对于低温冷风磨削,磨削进给量的变化对试件表面粗糙度的影响不大。但是采用140/170的砂轮加工出来试件的表面粗糙度比采用120/140砂轮加工的要小很多,磨削质量要好,这与东华大学宋琬尧[2]的实验结论相一致:砂轮粒度越大,磨粒越细,磨削试件的表面粗糙度越小。但在磨削进给量为2μm时,140/170和120/140砂轮磨削出来的试件的圆度值最小,质量最好。因此,综合考虑表面粗糙度与圆度因素后可以确定,当磨削进给量为2μm时,试件的磨削质量能达到理想的效果。

3.3 优化磨削参数提高磨削质量

参考上述磨削规律,对各参数进行优化组合,在低温冷风温度-60℃,低温空气压力0.4 MPa,磨削进给量2μm,砂轮粒度140/170,并在最后进行无火花磨削工艺时,工件表面粗糙度可以达到0.2μm甚至更高,达到采用传统磨削加工方法的精磨标准。

4 结论

自行开发了一套低温冷风磨削装置,磨削采用常见磨削材料40Cr,研究了温度、压力、进给量及砂轮粒度对加工试件表面质量的影响。试验结果表明:低温冷风能够有效降低磨削区域砂轮及工件的温度,提高工件表面质量,在使用140/170砂轮的情况下可使表面粗糙度低于0.3μm,在对各参数优化组合后,工件表面粗糙度可以达到0.2μm甚至更高,达到采用传统磨削加工方法的精磨标准。研究结果表明:通过对磨削参数的优化组合,低温冷风磨削完全可以代替传统的磨削液磨削,达到精磨标准。本研究对低温冷风磨削应用的推广具有重要意义。

1 李长河,蔡光起.修世超.低温冷却磨削机理的研究[J].金刚石与磨料磨具工程,2006,152(2);55-57.

2 Paul S,Chattopadhyay A B.Determination and control of grinding zone temperature under cryogenic cooling[J].International Journal of Machine Tools&Manufacture,1996,36(4):491-501.

3 Sokovic M,Mijanovic K.Ecological aspects of the cutting fluids and its influence on quantifiable parameters of the cutting processes[J].Journal of Materials Processing Technology,2001,109(1-2):181-189.

4 Klocke F,Eisenb latter G.Dry cutting[J].Annals of the CIRP,1997,46(2):519-526.

5 Sreejith P S,Ngoi B K A.Dry machining:Machining of the future[J].Journal of Materials Processing Technology,2000,101(1):287-291.

6 苏 宇,何 宁,李 亮,等.低温氮气射流对钛合金高速铣削加工性能的影响[J].中国机械工程,2006,17(11):1183-1187.

7 陈德成,铃木康夫,加茂进.冷风切削加工对不锈钢加工表面的效果[J].机械工程学报,1999,35(4):93-95.

8 陈德成,铃木康夫,酒井克彦.微量润滑油润滑和冷风冷却加工法对高硅铝合金切削面的影响[J].机械工程学报,2000,36(11):70-74.

9 Su Y,He N,Li L,et al.An experimental investigation of effects of cooling/lubrication conditions on tool wear in high-speed end milling of Ti-6Al-4V[J].Wear,2006,261:760-766.

10 横川和彦,横川宗彦.冷风研削、切削加工技术[J].机械と工具,1998(7):32-37.

11 M Rahman,A Senthil Kumar,Manzoor-Ul-Salam,et al.Effect of chilled Air on Machining Performance in End Milling[J].International Journal of Advanced Manufacturing Technology,2003,21:787-795.

12 任家隆.绿色干切削技术的研究[J].机械加工与自动化,2002(5):9-11.

13 杨 颖,童明伟,严兴春,等.低温冷风射流对断屑影响的实验[J].重庆大学学报,2004,27(5):74-77.

14 赵恒华,蔡光起,高 航.基于绿色磨削的冷气冷却实验研究[J].制造技术与机床,2004,4:54-55.

15 宋琬尧,姚大同.砂轮粒度及其修整影响GCr15钢磨削表面质量的研究[J].中国纺织大学学报,1990,16(2):116-122.