海水环境下铁路桥梁混凝土结构耐久性施工技术

2011-07-30邱厚好

邱厚好

(中铁十六局集团 二公司,天津 300162)

1 工程概况

曹妃甸特大桥是新建迁曹铁路上一座特大型桥梁,位于河北省唐山市南部70 km的渤海海滨地区。桥梁全长7 477.26 m,下部结构共243个墩台,采用直径1.00 m,1.25 m和1.50 m的钻孔桩,独立承台,圆端型桥墩,T型桥台。桩基、承台和墩台混凝土设计强度等级为C45。

该桥桥址处于近海区域,一般水深3~5 m,跨纳潮河区段1.4 km水深8~20 m。水质分析为:地表水(海 水 ),Mg2+含 量 1 564.9 mg/L,Cl-含 量17 611.6 mg/L,含量4 639.7 mg/L,pH值含量8.9。地下水 pH 值 11.31,Mg2+含量 55.9 mg/L,Cl-含量5 789 mg/L,含量1 436.1 mg/L。根据《铁路混凝土结构耐久性设计暂行规定》及其局部修订条文中环境水对混凝土侵蚀程度的类型及侵蚀的判定,地表水及地下水对混凝土均具侵蚀性,作用等级为H3、L3。桥梁墩台、承台、桩基等结构将长期浸泡在海水中,对结构混凝土的耐久性要求极高。

外界环境因素对混凝土结构的破坏是物理化学作用的结果,环境因素引起混凝土结构损伤或破坏主要有混凝土的碳化、氯离子的侵蚀、碱—骨料反应、冻融循环破坏和钢筋锈蚀。混凝土材料的自身特性和结构的设计与施工质量是决定耐久性的内因,混凝土的材料组成直接影响其耐久性,混凝土结构所处的环境条件和防护措施是影响其耐久性的外因。

2 混凝土配合比设计及优化

针对混凝土结构耐久性的影响因素,从内因入手,通过优化配合比设计,增强混凝土密实度,达到混凝土耐久性要求。根据混凝土耐久性规范,海水环境条件下耐久性混凝土的基本要求有最大水胶比为0.40;最小水泥用量为300 kg/m3;最大氯离子含量占水泥用量的0.1%;最大碱含量3.0 kg/m3。基于以上几点要求并兼顾混凝土结构大体积的特点,对混凝土配合比进行优化设计。

1)主要原材料

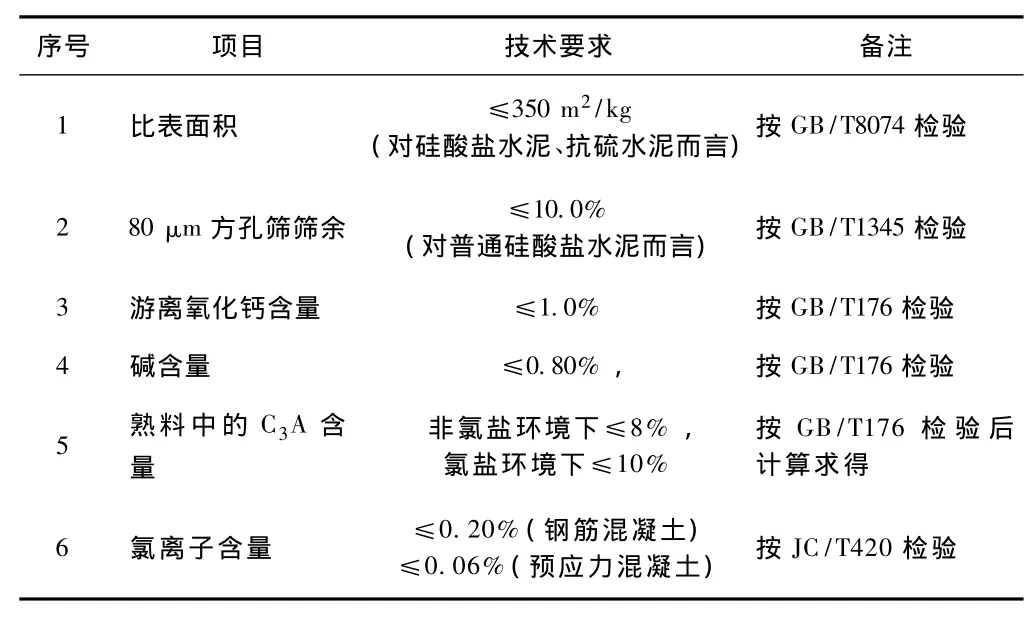

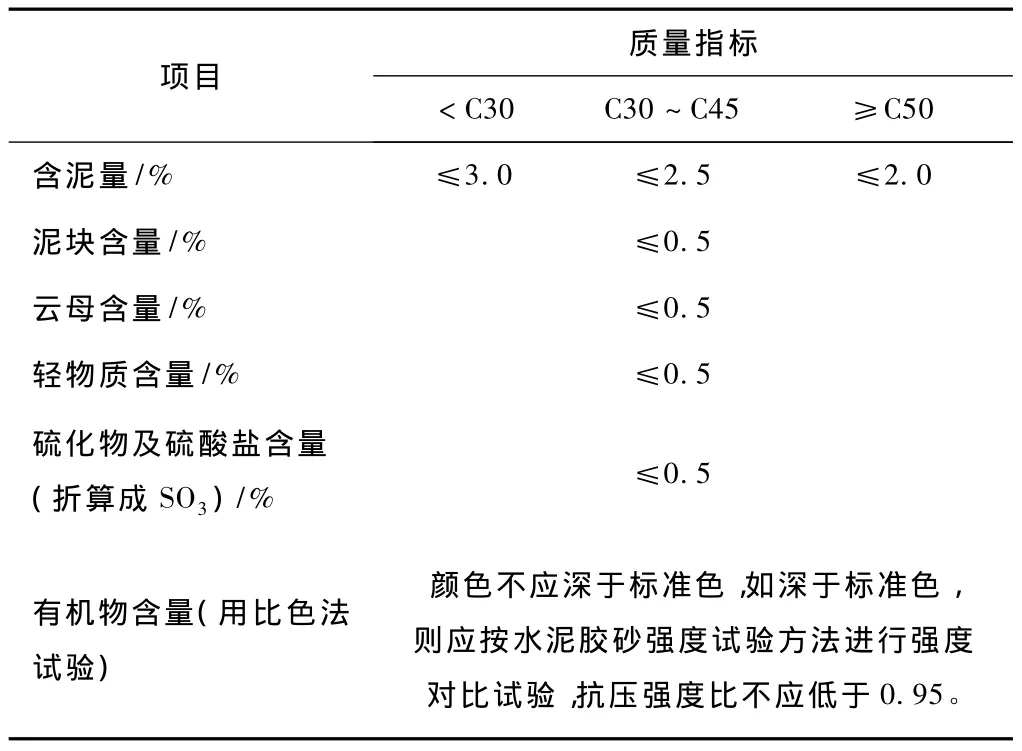

耐久性混凝土对各原材料的技术要求除应满足国家标准GB/175的规定外,还应满足表1~表3的要求。

水泥采用冀东普通硅酸盐水泥,标号为P.O42.5;粗、细骨料产地均为迁安,细骨料细度模数为2.8,表观密度为2 550 kg/m3,粗骨料粒径为5~25 mm,16.0~31.5 mm,表观密度为2 840 kg/m3。

表1 水泥的技术要求

表2 砂中有害物质限值

表3 粗骨料的有害物质含量 %

2)水胶比、坍落度

为保证混凝土的强度,采用了较低的水胶比为0.31;设计坍落度为140~180 mm。

3)掺合料

粉煤灰含有大量的活性 SiO2,其掺入具有增强效应、增塑效应、填充效应和消减温度峰值,减少水泥用量,减少混凝土水化热,从而增强混凝土耐久性的作用。针对本工程实际情况将混凝土中加入30%粉煤灰(粉煤灰与胶凝材料的比值)。

4)外加剂

防冻剂能够降低拌合物冰点,细化冰晶,使混凝土在负温下保持一定数量的液相水,使水泥缓慢水化,改善了混凝土的微观结构。由于本工程为典型冬期施工,在混凝土中加入2%的防冻剂。

为保证混凝土和易性并减少用水量,在混凝土中加入UNF-1A高效减水剂1.75%;为增强海水环境混凝土耐久性在混凝土中增加HE-8防腐剂9.6%(与胶凝材料的比值)。

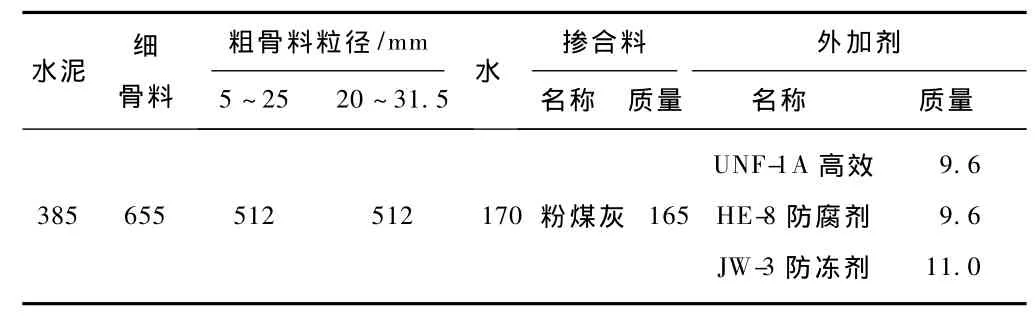

5)最后选定理论配合比 1∶1.70∶2.66∶0.30∶0.0175∶0.0175∶0.02,水胶比为 0.31,每立方米混凝土用料量如表4所示。

表4 混凝土用料量(以质量计) kg/m3

6)混凝土标准试件56 d抗压强度分别为56.7 MPa、56.2 MPa和 56.6 MPa,56 d 混凝土强度达到设计强度的126%,强度符合要求。

3 耐久性混凝土施工质量控制

3.1 原材料质量控制

混凝土是一种复杂的多组分的非均质材料,影响混凝土性能的影响因素也是非常复杂的。对于耐久性混凝土,由于需要掺较高掺量的活性掺合料及为满足工作性需要掺经复合的高效减水剂,其材料组分比普通混凝土更为复杂。原材料不同的耐久性混凝土,其物理力学性能、工作性能及耐久性将会有较大差异。

胶凝材料是影响高性能混凝土性能的主要因素,而对于耐久性占主要地位同时也要满足较高强度的高性能混凝土,除水泥外,掺合料的质量和品质、尤其是掺合料的质量稳定性尤为重要。从产品生产质量控制上来讲,我国对掺合料的产品质量控制不如水泥那样严格,往往导致不同批次的掺合料在质量上有较大的差异。当掺合料质量变化较大时,将首先反映在混凝土拌合物工作性上有较大的波动,最终将反映在混凝土力学性能和耐久性能的差异。

配制耐久性混凝土选用坚硬、高强、密实而无孔隙和软弱杂质的优质骨料。对细骨料要求使用中粗砂,且级配良好、含泥量少。粗骨料在混凝土中起骨架作用,要优先采用抗压强度高的粗骨料,骨料应为表面粗糙利于与水泥界面黏结的碎石 。

高效减水剂对胶凝材料有强烈的分散作用、随着高效减水剂技术的发展和高效减水剂减水率的提高,减水率已可提高到25%甚至35%以上。高效减水剂的增强效果已相当显著,对于高性能混凝土来讲,更重要的是掺高效减水剂后混凝土的坍落度损失问题,这就要求高效减水剂与复合了水泥和掺合料的胶凝材料有好的相容性,只有使用既具备了高减水率、又能与胶凝材料相匹配的高效减水剂,才能配置出工作性好、易施工、较密实、体积稳定的高性能混凝土。

因此,原材料质量合格和质量稳定性是保证混凝土质量的重要因素。耐久性混凝土的施工必须建立在严格的原材料质量检验制度,严格按混凝土配合比设计及选定时所确定的原材料质量要求,对进场材料进行认真的试验检验和把关,达不到质量要求的一律退场。

3.2 拌制

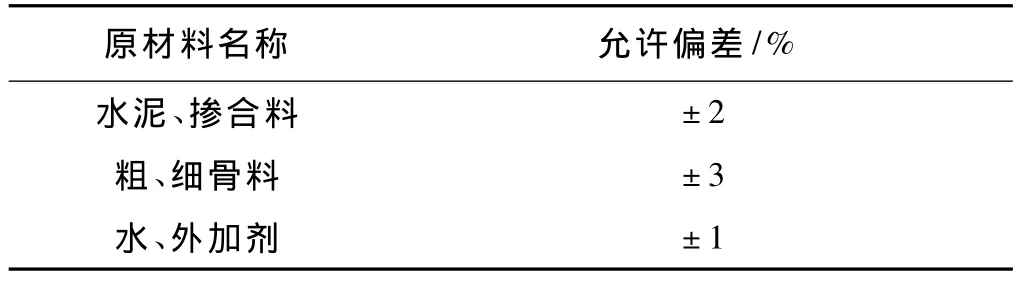

混凝土的拌制目的,除了按设定的配合比达到均匀混合外,还要达到强化、塑化的作用。高性能混凝土由于水胶比较小,同时掺入的掺合料的细度比水泥细,所以,高性能混凝土对单位体积的用水量极为敏感,因此,高性能混凝土拌制对水和外加剂称量偏差的规定比普通混凝土严格,耐久性混凝土原材料允许称量偏差见表5。不同的拌合方式与投料程序,对混凝土拌合的均匀性有较大的影响,高性能混凝土拌合物比较黏稠,为了保证混凝土搅拌均匀,必须采用性能好、搅拌效率高的行星式、双锥式或卧轴式强制搅拌机,搅拌机中磨损的叶片应及时更换。高性能混凝土拌合物宜先以粗、细骨料拌合均匀,再加水和外加剂,然后徐徐加入胶凝材料,搅拌时间应比常规混凝土延长40 s以上。

表5 确定耐久性混凝土原材料允许称量偏差

3.3 浇筑

耐久性混凝土的工作性能好坏,直接关系到混凝土的密实性、强度和耐久性。在浇筑时,应不离析、不分层、保水性好、流动性好、并能保证施工所要求的稠度。

混凝土的保护层厚度是影响耐久性的重要技术指标,浇筑前要仔细检查模板、钢筋、预埋件、预留孔、保护层垫块等的位置、规格和数量,在主要受力部位保护层厚度不得有负的偏差。

耐久性混凝土应采用高频振捣器梅花形插捣,振捣至混凝土顶面基本不冒气泡,当混凝土浇筑至顶面时,宜采用二次振捣及二次抹面。对于流动性大的耐久性混凝土,振捣器应注意不能过振,以防止骨料下沉引起混凝土不均匀现象。混凝土振捣、抹面后,应刮去表面浮浆,确保混凝土的密实性。

对于大体积混凝土或夏季炎热天气施工时,由于在高温下拌合和浇筑混凝土,水分蒸发快,诸多原因引起坍落度损失,难以保证所设计的坍落度,易降低混凝土的强度、抗渗和耐久性。若掺用高效减水剂的混凝土,温度高气泡易挥发,降低其含气量,且变得不稳定,含气量难于控制,使混凝土坍落度的控制变得较为困难。对高性能混凝土的浇筑温度、最大升温和内外温差必须进行控制,限制夏季混凝土出料温度不得大于30℃,规定混凝土内外温差不超过20℃,来保证混凝土的浇筑质量。冬期施工必须对拌合原材进行热处理后才能使用,并加入适宜的防冻剂。

3.4 养护

养护质量对确保高性能混凝土质量非常关键,特别是对掺合料的混凝土的耐久性影响十分明显。大量试验研究证明因为掺合料的水化滞后效应,如果养护不够,掺合料不能充分完成水化反应,使潜在高性能优势不能充分发挥,从而达不到应有的耐久性。

对掺Ⅱ级粉煤灰和硅灰的高性能混凝土进行不同养护时间的耐久性测试,测试方式是分别对标养室内7,14,28 d的高性能混凝土试块进行强度和电通量测试,以及在自然状态下养护至90 d的测定。研究结果证明:混凝土潮湿养护7 d的电通量比潮湿养护28 d的增大将近一倍,潮湿养护15 d后,随养护时间延长,电通量值降低的幅度不大。

因此,耐久性混凝土抹面后,应立即覆盖,防止水分散失。终凝后,混凝土顶面应立即开始持续潮湿养护。拆模前12 h应拧松侧模板的紧固螺帽,让水顺模板与混凝土脱开面渗下,养护混凝土侧面。整个养护期间,尤其从终凝到拆模的养护初期,应确保混凝土处于有利硬化及强度增长的温度和湿度环境中,在常温下,应至少养护15 d,气温较高时可适当缩短湿养护时间;气温较低时,应适当延长养护时间。

4 混凝土耐久性检验

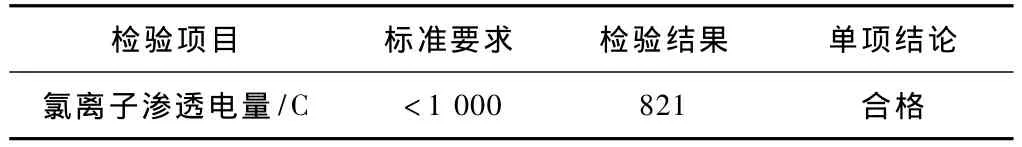

为保证混凝土耐久性,特别是在海水环境内不受氯离子侵蚀破坏,特委托“国家建筑材料工业房建材料质量监督检验测试中心”对养护56 d的混凝土标准试件做氯盐环境下电通量检测,检测结果符合铁建设[2005]157号《铁路混凝土结构耐久性设计暂行规定》标准中氯盐环境下混凝土电通量的要求。检验报告摘要如表6。由表6可知,此种配合比的混凝土满足海水条件下施工要求,能够保证混凝土的强度及耐久性。

表6 检验报告摘要

5 保证混凝土的耐久性辅助措施

1)加大混凝土保护层的厚度,将桩基钢筋保护层厚度加大至10 cm、承台和墩身的保护层厚度加大至6 cm,防止由于混凝土保护层碳化引起钢筋钝化膜的破坏。

2)在承台和墩身的钢筋保护层内加一层钢丝网片,本工程采用的是φ3.5的冷拔钢丝网片,防止因混凝土表面的开裂导致海水对混凝土的侵蚀。

3)采用环氧树脂、聚氨酯为基的复合型或厚涂层对承台及墩身的混凝土表面进行防护,复合型涂层或厚涂层与混凝土的黏结力不小于1.5 N/mm2。经现场进行试验和比选,选用中国铁道科学研究院研制的ZV型修补胶和ZB罩面胶进行涂刷防腐。施工工艺:首先采用ZV修补胶和冀东普通硅酸盐R425水泥按1∶1(重量比)配置成浆液涂刷3道,以封闭因养护不当可能出现的细微裂纹或表面缺陷;然后采用ZB罩面胶涂刷2道,以增强涂层的硬度、光泽度、耐久性和耐水性。

6 结语

通过对海水环境混凝土施工进行深入研究,从海水环境混凝土耐久性问题入手,在查阅大量相关资料并进行试验的基础上,采取以优化混凝土配合比、加强施工过程控制等为主要措施,有效解决了海水环境混凝土的自身密实度问题。通过改变混凝土配合比,加入粉煤灰等材料代替水泥,在保证了海水环境下混凝土耐久性的同时,节省了费用,也减小了混凝土硬化过程中水化热、降低了出现温度裂缝的可能性。同时采取了其他进一步保证混凝土耐久性的相关措施,取得了良好的效果,可以为今后海域混凝土施工提供参考。

[1]中华人民共和国铁道部.TB10203—2002 铁路桥涵工程施工规范[S].北京:中国铁道出版社,2002.

[2]中华人民共和国铁道部.铁建设[2005]157号 铁路混凝土结构耐久性设计暂行规定[S].北京:中国铁道出版社,2005.

[3]中华人民共和国铁道部.铁建设[2005]160号 铁路混凝土工程施工质量验收补充标准[S].北京:中国铁道出版社,2005.

[4]江京平,戴友保,彭建萍.武广铁路客运专线耐久性混凝土施工技术[J].铁道建筑,2010(1):153-155.