电厂安全阀排汽管道热力计算及应用

2011-07-302011年11月HuadianTechnologyNov2011

2011年11月 HuadianTechnology Nov.2011

张馨

(广东省电力设计研究院,广东 广州 510663)

1 开式、闭式排放系统的布置

在电厂中,安全阀排汽主要分为开式排放和闭式排放2种类型。开式排放是指流体通过安全阀后,排放到不与安全阀相连接的排汽管中;闭式排放是指由1根直接与安全阀相连接的排放管将排泄物排放到远处。2种排放的典型布置如图1、图2所示。

图1 开式排放布置

为了使布置合理,需要对这2种布置进行热力计算并对其应用进行讨论。

2 开式、闭式排放系统的热力计算

在进行布置设计时,必须根据工程的特点,选用合理的排放方式。在计算过程中,校核反喷和根据反力计算支吊架的载荷往往是工程设计人员关注的焦点。

2.1 排放过程分析

图2 闭式排放布置

根据热力过程,在安全阀内部,气体流动可视为绝热过程。通常安全阀进、出口压差较大,如进口压力通常大于1.0MPa,出口压力一般为大气压(0.1 MPa),故出口背压与进口压力之比往往小于0.1。对于理想双原子气体而言,其绝热指数k=1.400,与之相对应的临界压力比gcr=0.528;对于过热水蒸气而言,其绝热指数k=1.300,与之相对应的临界压力比gcr=0.546;对于干饱和水蒸气而言,其绝热指数k=1.135,与之相对应的临界压力比gcr=0.577。故流体的流动过程可视为渐缩喷管的临界出流过程,在安全阀面积最小处达到最大流速。

开式布置如图1所示。蒸汽从安全阀的喉部开始经历了一个自由膨胀过程到达阀管的进口(1点),由于通流面积突然扩大,蒸汽的压力和流速下降,焓值升高,从阀管进口到阀管出口(2点),蒸汽流动为可压缩流体等截面有摩阻的绝热流动,通常蒸汽在2点又达到临界流动。蒸汽从阀管出口又经历了一个自由膨胀过程到达排放管进口(3点),在排放管过程中,蒸汽经历了一个较低质量流速的芬诺线到达排放管出口(4点)。闭式布置如图2所示。蒸汽从安全阀出口经历一个可压缩流体等截面有摩阻的绝热流动后,即直接排向大气,在通常情况下,蒸汽在排出口2点达到临界流或者亚临界状态。

2.2 开式排放系统的计算

对于安全阀排汽的计算来说,常用的有3种方法:按滞止压力和滞止质量体积计算临界参数,汽水管道设计技术规定即采用这种方法;按滞止焓来计算临界参数,ASMEB31.1采用此方法;按排汽过程的经验焓降确定终态热力参数。根据工程经验,一般认为ASMEB31.1采用的方法更为可取,该方法计算步骤如下。

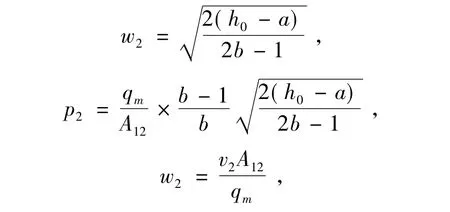

(1)计算安全阀后阀管出口处的设计压力和速度

式中:A12为管道通流面积,m2;qm为质量流量,kg/s;h0为滞止比焓值,J/kg;p2为绝对压力,Pa;w2为流速,m/s;v2为质量体积,m3/kg;b为蒸汽特性参数,J/kg。

蒸汽状态参数a,b取值见表1。

表1 蒸汽状态参数选用 kJ/kg

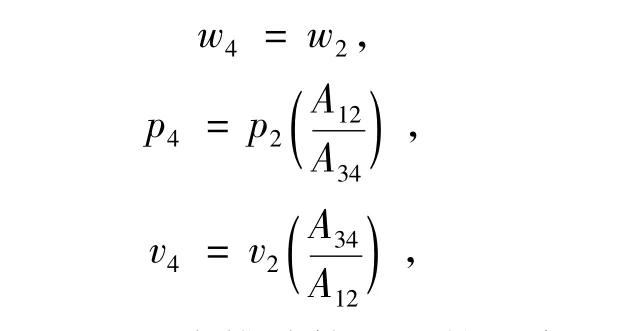

(2)计算排放管出口参数。在排放管出口,蒸汽可能存在临界或者亚临界状态,需要进行判断。首先假定蒸汽达到临界状态。根据本章节第(1)条计算步骤可计算出相关参数,也可按如下简便计算公式进行计算

式中:p4,w4,v4分别为排放管出口的压力、速度及质量体积;A34为排放管的流通面积。

当p4大于等于大气压力时,假定成立,当p4小于大气压力时,蒸汽亚临界出流,此时计算排放管出口参数可采用虚拟法。在工程实际中,当发生了蒸汽的亚临界出流时,应通过调整布置、增大管径等方式,避免产生亚临界出流。

(3)根据排放管出口参数反算排放管进口参数。蒸汽从排汽放管道进口到出口经历的是一个等管径绝热有摩擦阻力的流动过程,根据管道出口参数求解入口参数首先需要求解临界质量体积比βc。

对于排放管进口,求解出临界质量体积比β34c后,即可顺利得到其他参数,

(4)计算排放反力及校核反喷。安全阀开启后,稳态流动所产生的反作用力同时包括动量和压力的影响。管道各处的排放反力计算公式如下

在工程中,支吊架载荷需要考虑排放反力的影响。同时,为了保证蒸汽在疏水盘处不发生反喷现象,必须保证F2>F3。

2.3 ASME算法的改进

在ASMEB31.1中,求解临界质量体积比采用的是图解法,ASMEB31.1采用的是图解法,查图标计算虽然直观且易操作,但误差相对较大且在参数较低或者较高的情况下可能存在计算结果不在图解范围内,出现无法求解的情况。

针对图解法的缺点,推荐采用参考文献[1]的求解方程法

式中:βc为介质临界质量体积与始端质量体积之比;ξt为介质流经该管的总阻力系数。

式中:f为管道摩擦因数,在工程中,排汽管道一般取0.013;L为管道总展开长度(包括附件长度),m;∑ξ1为管道总局部阻力系数。

求解上述方程方法较多,可从计算机编程中得出解,也可使用专业的数学软件直接求解,在工程中,较为方便的是采用参考文献[2]的近似计算法,将原非线性方程简化为一元方程

式中:C0,C1,C2为系数,其选择见表 2。

表2 计算临界质量体积比βc的系数选用

2.4 闭式排放系统的计算

闭式排放系统取消了疏水盘,因此,无需验算反喷。其计算步骤比开式系统计算过程简单,首先根据本文2.2章节所列公式计算排放管出口参数,当计算出的排汽压力大于等于大气压力时,蒸汽为临界出流。反之为亚临界出流,需通过调整布置,增大管径等方式,避免产生亚临界出流。

在闭式系统中,稳态流动下管道系统的作用力是自平衡的,不会在管道上产生较大的弯矩。较大的稳态作用力只作用在排放部位处,此力的大小与开式系统排放反力的计算方法相同。

3 开式、闭式排放系统的应用范围及防反喷分析

3.1 开式、闭式排放系统的应用范围

开式排放系统由于存在阀管和排放管之间的间隙,在实际运行过程中,可以吸收较大的水平或者垂直向位移,在参数较高时,选用该布置可有效降低热位移较大时对布置的影响。排放管的选择需要考虑防止反喷,因此,应尽量减少排放管道阻力,常见的布置为不带弯头的直段。开式系统在工程中常见于主蒸汽管道、冷段再热蒸汽管道、热段再热蒸汽管道、过热器蒸汽联箱、再热器蒸汽联箱、汽包等高参数安全阀排汽管道。

闭式排放系统安全阀后管道为一整体,无需考虑蒸汽的反喷,在阀后可布置较长的管道,在主厂房空间受限时常采用该布置,但需注意应尽量让蒸汽在排放出口处达到临界流速。开式系统在工程中常见于高、低压加热器,辅汽联箱,除氧器等低参数安全阀排汽管道。

在开式、闭式排放系统的布置中进行支吊架设计时,均需要考虑排汽反力对支吊架荷载的影响。

3.2 开式系统防反喷分析

防止气体产生反喷是开式安全阀布置需要重点考虑的内容,当某一布置发生了反喷时。根据防反喷条件F2>F3,应尽量增大F2,减小F3。

(1)增大F2的措施。根据F2的计算公式可推导出

对于安全阀管道而言,流量qV、大气压力pat、初参数h0和T0为固定的数值,也为定值。因此,增大F2只能减小A12。

(2)减小F3的措施。根据F3的计算公式可推导出

当增大管径时,排空管阻力变小且不断减小,虽然反喷可能不再发生,但需注意的是p4也随之减小,过度增大管径有可能使得出口流速变为亚临界流动。减小F3的另一方法为减少排汽管长度,此时阻力变小,p4维持不变。

综上所述,对出现反喷的布置,可采用以下措施避免反喷:

(1)减小阀管管径。

(2)排汽管采用大管径,但有可能使排汽出口变为亚临界流动。

(3)减小排汽管长度,当排汽管长度为0时,即为闭式系统。

4 结论

安全阀的布置分为开式和闭式布置,在电厂中,开式布置常用于高参数管道,闭式布置常用于参数较低且空间受限时的管道布置。2种布置的计算方法原理一致,但开式布置的计算步骤较多。在实际工程中,推荐使用ASME B31.1按滞止焓确定终态热力参数,在求解临界质量体积比时,采用求解方程法。

使用开式布置时,校验蒸汽的反喷是很重要的计算内容,为了避免反喷,可从降低阀管管径、增大排汽管管径以及减小排汽管长度等方面进行考虑。

[1]DL/T 5054—1996,火力发电厂汽水管道设计技术规定[S].

[2]张建中.带有Y形、T形出口及配消音器的锅炉排汽管道设计计算方法的研究[R].西安:西北电力设计院,1989.

[3]李晋鹏,胡念苏.火电厂安全阀排汽管道参数计算方法的讨论[J].热力发电,2003(1):22-26.

[4]ASME B31.1—2007,Power Piping[S].