复印机壳的充型模拟分析

2011-07-30王殿君

王殿君

(鸡西大学理工系,黑龙江 鸡西 158100)

1 产品模型简介

产品长宽高约为303×189×58mm,大部分壁厚较为均匀,基本壁厚为2.6mm。但局部区域较厚,达6.0mm以上,可能会发生严重缩水问题;局部大面积区域较薄,仅0.9mm左右,可能会发生严重的滞流问题。

2 模型分析

对此薄壳类产品,可使用Moldflow有限元分析网格中的Fusion(双层面网格)或Midplane(中性层网格)进行分析,分析结果一致。本分析采用Midplane网格

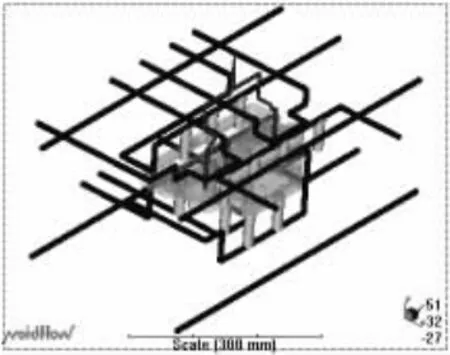

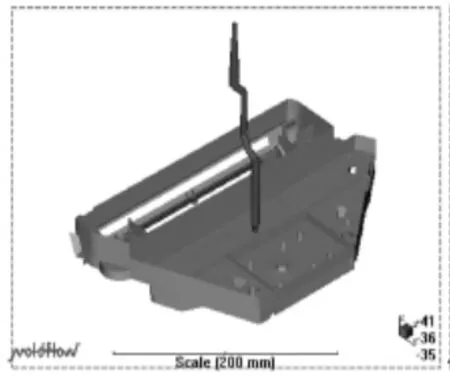

图1 原始方案浇注系统设计

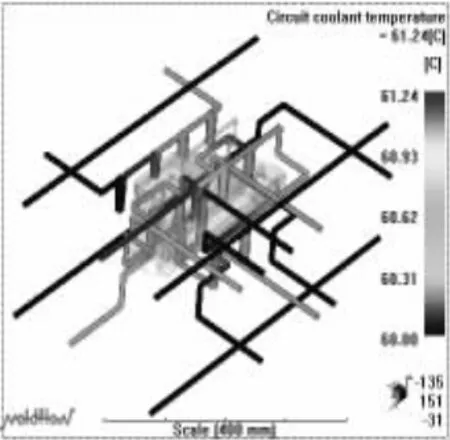

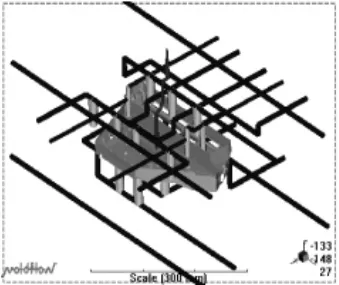

图2 冷却系统设计

2.1 方案一

2.1.1 浇注系统设计

方案一模具为三板模,一模一腔,采用外热式热流道系统,两点进浇(浇口直径为3.0mm)(如图 1)。

2.1.2 冷却系统设计

方案一共设计十条水路,其中定模侧六条,动模侧四条,蓝色管道为覬10mm的直通水路,黄色管道为覬16mm的挡板水路(如图2)。

2.1.3 方案一分析结果

(1)冷却水温变化。由图中可知,水温升高较小(进出口水温差在两度以内),冷却水路的长度设计是可以达到冷却要求的。成型时不要为了省事而将水路串联起来,否则会导致水路过长水温持续升高而降低冷却效果。

图3 冷却水温变化

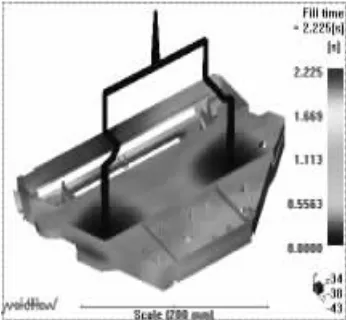

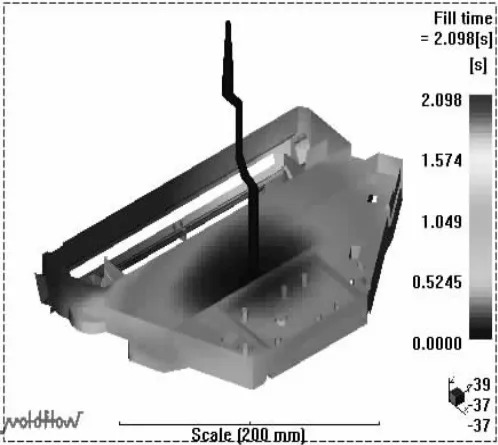

图4 充填时间变化

(2)充填时间变化

充填时间约为2.2秒,充填流动不太平衡。红色区域为最后充填区域。红色的薄肋发生严重的滞流现象,导致产品的短射。原因是此处肋太薄(仅0.9mm左右),而浇口又距离此肋太近,塑胶流动到该处时受到极大阻力而停滞不前并迅速凝固了。

(3)熔接痕位置及气穴分布

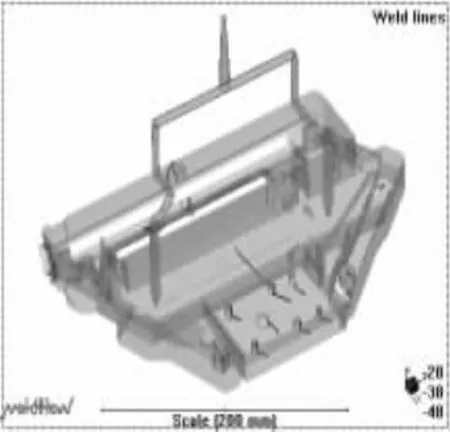

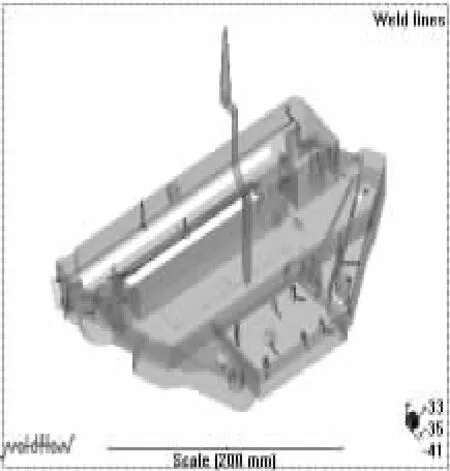

图5 熔接痕位置

图6 气穴分布

图5的红线表示熔接痕位置,其中圈示的熔接痕较为明显,但对此产品来说可能并不重要。图6的粉红色小圈表示可能的气穴位置,注意设置相关机构排除,特别是标示的位置。

2.2 方案2

2.2.1 浇注系统及冷却系统设计

以一点热流道进浇,浇口位于模具中心线上,距离模具中心30mm(如图7所示)。冷卻系统设计如图8所示。

图7 浇注系统设计

图8 冷却系统设计

共有十一条水路。局部冷却水路基于模具结构及热流道相应作了调整。其中在发生严重缩水的较厚区域附近 (定模侧)增加了覬10mm的挡板水路 (相接的直通管为覬8mm),如左上图。 而将发生严重滞流的薄肋下的动模水路移开。

2.2.2 充填时间变化

充填时间约为2.1秒,充填流动有较明显的改善。圈示处的薄肋仍发生轻微滞流现象,但因为浇口远离该区域,使该区域可以成为接近最后充填的区域,塑胶停滞时间较短,所以在最后充填阶段加大压力便可以充满了。

2.2.3 熔接痕位置及气穴分布

圈示的熔接痕较为明显,相对于原始方案来说已减少了中间一条最明显的熔接痕。标示处的气穴仍需注意设置相关机构排除。

图9 充填时间

图10 熔接痕位置

图11 气穴分布

3 结论

从分析结果中得知:

①方案一中型腔表面溫度分布不太均匀,冷却效果不太理想。方案二中局部较厚区域附近虽增加了挡板水路,但基于模具结构的限制,对该区域冷却效果的改善十分有限,仍得不到有效保压而发生严重缩水凹陷。对该产品来说,缩水凹陷可能并不是很重要,但这些厚区域需要较长的冷却时间而使整个成型周期难以缩短。

②使用350t的成型机可以满足该产品的成型要求。

③方案一有一条薄肋发生严重滞流现象,导致产品短射。原因是此肋太薄(仅0.9mm左右),而浇口又距离此肋太近,塑胶流动到该处时受到极大阻力而停滞不前,滞流时间太长,温度急剧下降而迅速凝固,可能会发生短射。方案二中充填流动有较明显的改善,薄肋虽仍发生轻微滞流现象,但因为浇口远离该区域,使该区域可以成为接近最后充填的区域,塑胶停滞的时间较短,在最后充填阶段加大一点压力便可以充满。但成型窗口仍较窄,控制不好仍可能会短射,故解决此问题的根本办法是尽可能加厚此薄肋。

④方案一的局部区域太厚,周围区域先行凝固而切断了保压回路,致使其得不到有效保压而发生严重缩水凹陷。方案二中翘曲变形量不大,收缩不均因素仍为主要因素。

⑤相对方案一,方案二可少用一个热流道,可减少生产成本,而产品品质也可达到客戶要求。因此,采用方案2较合理。

[1]闻星火,熊守美,贾良容,柳百成.低压铸造铝合金轮毂充型模拟实用研究[J].特种铸造及有色合金,1999,04,20.