75 kg/m钢轨铝热焊接头断裂失效研究

2011-07-27李金华刘政文

李金华,李 力,丁 韦,刘政文

(中国铁道科学研究院 金属及化学研究所,北京 100081)

重载线路现场大多采用铝热焊焊接钢轨接头,75 kg/m钢轨铝热焊在国内外均缺乏经验,而且所焊钢轨大多是 PG4淬火轨[1-3]。PG4钢轨是高强度钢轨,热处理钢轨的强度达到1 300 MPa级,淬火轨的轨顶面硬度达到380 HB以上,对铝热焊剂以及现场的焊接工艺都提出了高的匹配要求[4-5]。2010年下半年,75 kg/m PG4淬火轨铝热焊接头连续出现了多处断裂,通过对其中的典型断裂接头进行失效分析,并结合前期的相关测量数据,本文着重寻求断裂的主要原因,以避免类似事故的发生。

1 铝热焊接头断口观察

从现场取的2个断裂样品均为75 kg/m PG4淬火轨铝热焊接头,其一已出现裂纹但未发生断裂,另一样品则在接头部位完全断裂。

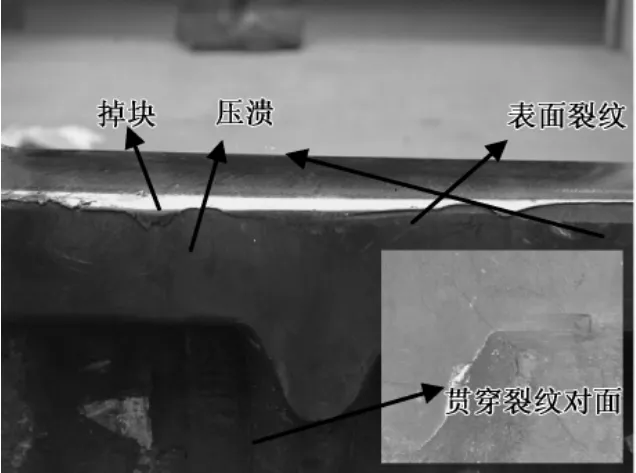

图1中铝热焊焊缝表面出现比较均匀的横向裂纹,表面裂纹横跨了整个轨顶面;焊缝软化区内剥离掉块严重;焊缝区域表面出现低塌,两边软化带都出现压溃现象;轨头下颚与焊缝焊筋边缘相交的位置出现向焊缝方向延伸的裂纹,裂纹贯穿了钢轨横截面。

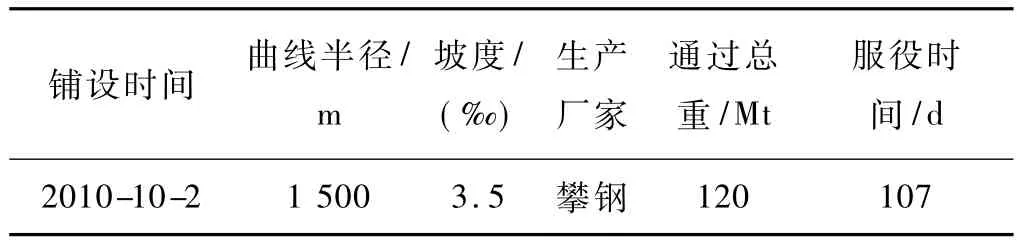

裂纹以轨头下颚为中心,向下沿焊缝45°方向向母材内部扩展,向上则以焊缝45°方向向轨头区域焊缝内部扩展。图2所示为完全断裂样品,纵向断裂面与图1的裂纹发展方向相近似。试验的断裂PG4焊接接头服役条件见表1。

表1 试验的断裂PG4焊接接头服役条件

图1 裂纹接头的形貌

图2 断开接头的断口侧面

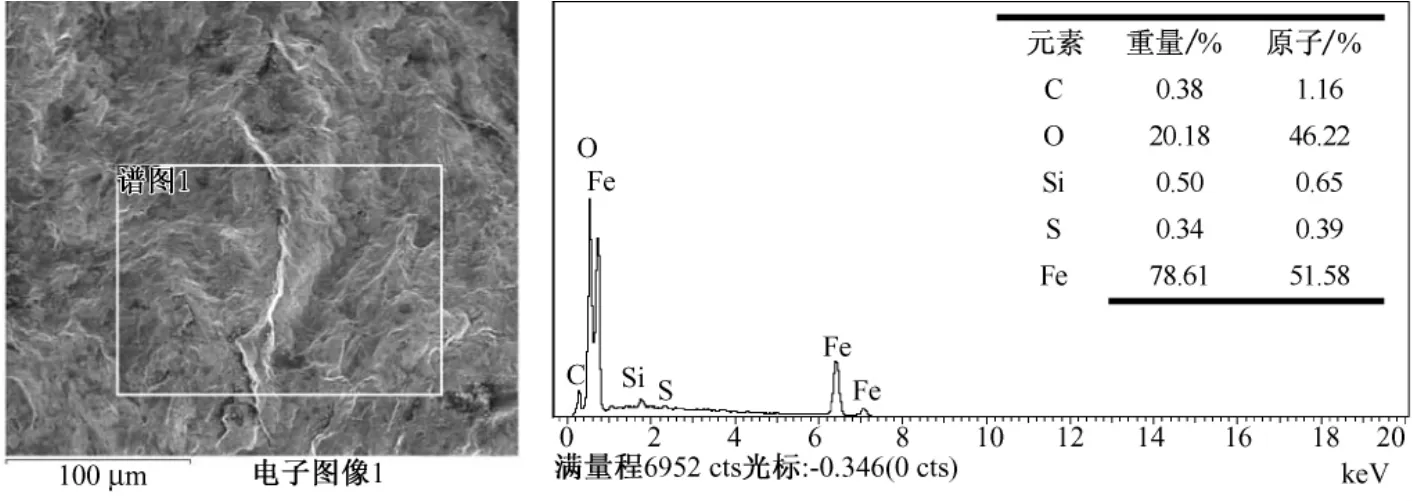

图3 (a)为断裂样品断口状况。从图3(a)可以清晰地看到疲劳断口的特征,疲劳裂纹扩展到一定程度发生脆性断裂,在疲劳源位置有一些溢流飞边和气孔疏松。从轨头断口区域可以看到比较清楚的疲劳辉纹及受研磨的形态、疲劳台阶以及裂纹扩展之后的脆性断裂区域,没有观察到裂纹扩展区域有明显的塑性变形特征。由上说明铝热焊接头是脆性疲劳断裂。对图3(b)中1、2两区域进行断口扫描观察和组成物能谱分析。图4是疲劳源1处附近区域扫描照片和能谱分析,可以非常清晰地看到疲劳辉纹和疲劳台阶,比对表2,氧元素较高主要是断口裸露在空气中,氧化比较严重,能谱分析表明此处组织成分元素与PG4母材基本相同,说明此处是母材区域。

图3 断口电子扫描取样及扫描照片

图4 疲劳源附近1处扫描照片及能谱分析

图5 是脆性断口2处附近扫描照片及能谱分析,可以非常清晰地看到河流状解理形貌,比对表2,能谱分析表明此处组织成分元素与铝热焊焊缝成分元素基本相同,说明2处是属于焊缝区域。

由以上分析可以明确,断裂的裂纹源及起裂位置是在(轨头下颚焊缝和母材熔合处)母材区域,通过疲劳裂纹扩展,裂纹沿焊缝45°方向进入焊缝区域,导致焊缝的脆性断裂。

图5 脆性断口2处附近扫描照片及能谱分析

表2 PG4钢轨铝热焊接头化学成分质量含量 %

2 铝热焊接头裂纹区域金相观察

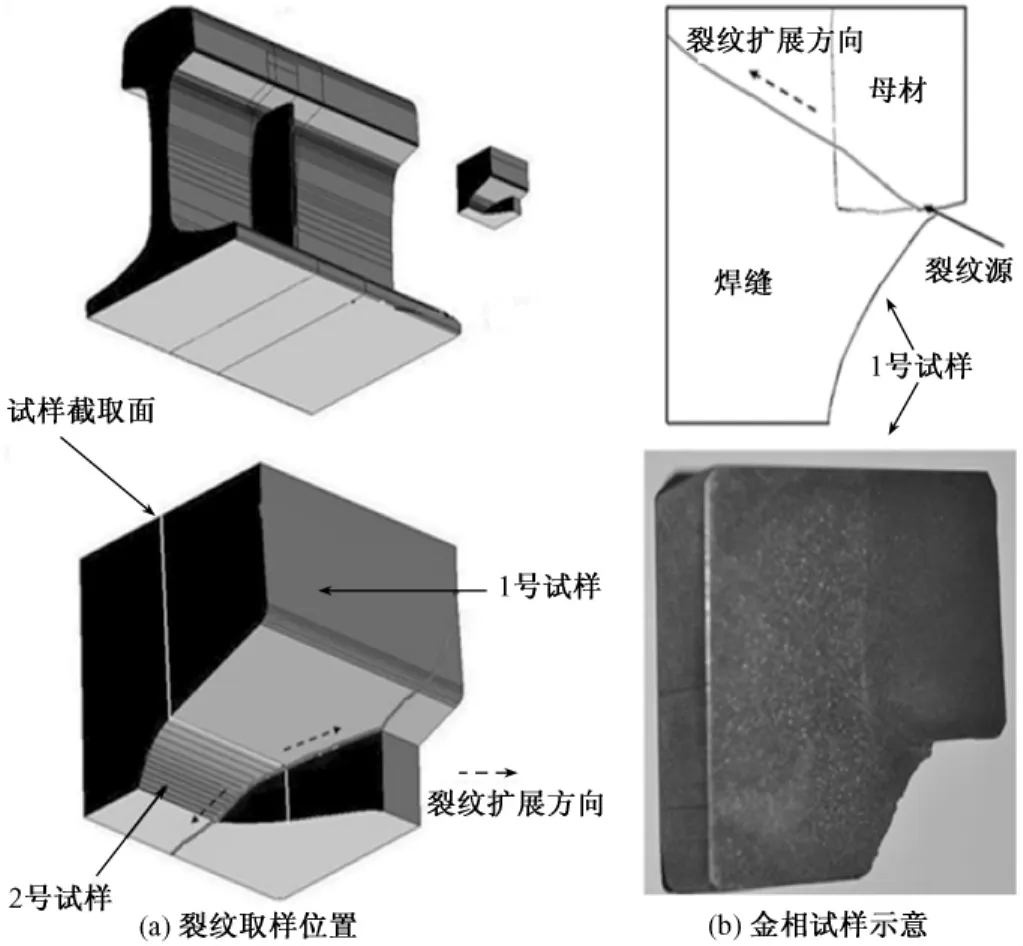

对1号未断裂样品取裂纹金相观察试样,取样位置及裂纹在试样中位置如图6所示。

图7中方形黑点是显微硬度打点位置。图6(b)中所示的母材区域平均硬度为372.2 HV,焊缝区域平均硬度为329.2 HV,轨头三角区(母材与焊缝交界的三角区域)平均硬度为378.1 HV。说明轨头三角区是母材组织,裂纹起裂位置以及最初扩展阶段都在轨头下颚母材组织区域,与之前电子扫描能谱分析结论相同。图7中可以看到裂缝沿着主裂纹向母材扩展,裂缝旁边有二次裂纹,白色网状区域是脱碳组织,图8显示焊缝为均匀分布的铁素体+珠光体组织。测得裂纹尖端区域母材晶粒度为3~4级,离裂纹5 cm处母材晶粒度为6~7级,母材起裂处是过热粗晶区域。在主裂纹尖端基本没有发现夹杂物和气孔。

图6 铝热焊接头裂纹金相观察取样位置示意图及金相试样

图7 1号试样裂纹尖端(50×)

图8 焊缝熔合组织金相照片(100×)

3 铝热焊断裂接头力学性能

3.1 铝热焊接头拉伸及冲击性能

将1号裂纹未断裂接头进行力学性能测试,拉伸性能和冲击性能试样的取样及试验均按照TB/T1632.3-2005 中相关规定进行[6]。

淬火轨PG4铝热焊拉伸性能试验结果见表3。轨头、轨腰、轨底的抗拉强度都超过了技术条件 TB/T1632.3-2005的要求[6],而且伸长率≥2%(980 MPa级钢轨要求),说明焊接接头的拉伸性能达到了设计要求。

淬火轨PG4铝热焊接头冲击性能试验结果见表4。焊缝和熔合线位置的冲击韧性明显低于母材,也低于铁标要求,但铁标要求不作为交货条件(TB/T1632.3-2005),且比较以前型检数据,此断裂接头无论轨头、轨腰、轨底的冲击韧性都属于相对冲击韧性较好的接头。

此焊接接头符合交货和设计条件的拉伸性能、冲击性能,分析认为不是发生断裂的根本原因。

表3 PG4铝热焊拉伸性能试验结果

表4 PG4铝热焊冲击性能试验结果 J

3.2 铝热焊接头轨顶面硬度及其分布

表5中自然表面是接头试样取回未做任何处理进行布氏硬度试验,经过磨抛处理是完成自然表面的硬度试验后,用角磨机打磨掉硬度坑,后磨平抛光,大约去掉1 mm表层,然后进行布氏硬度试验。从表5可以看到自然表面与经过磨抛处理的表面硬度值变化不大。

表5 PG4铝热焊轨顶踏面硬度试验结果 HB

图9是铝热焊轨顶踏面中心7.5 mm处200 mm范围硬度分布,从图9和表6中可以清晰地看到焊缝硬度是母材的0.88倍,硬度较低,而软化区硬度只有母材的0.85倍。HJ> HP±20(技术要求 HJ≦ HP±20)[6],整个焊缝区域的硬度明显低于母材,这种硬度的显著差异会造成焊接接头在服役期间磨耗的不均匀性,容易出现严重的低塌接头。对1号样品进行测量得知焊缝左右各100 mm范围内,接头中心低塌0.35 mm,软化区低塌0.25 mm。

焊接接头硬度的不匹配,导致焊缝容易低塌,接头区域踏面不平顺,引起机车车辆剧烈振动,轮轨动作用力成倍增大。轴重和单列最大载重的不断增加,高负荷的轮轨冲击,加速了焊接接头的裂纹扩展和断裂过程。

图9 铝热焊轨顶踏面200 mm硬度分布

表6 焊接接头与母材硬度的比较 HB

4 结语

1)断裂接头起裂位置是在轨头下颚与焊筋边缘相交处,此处是母材过热粗晶区域,通过疲劳裂纹扩展,裂纹沿焊缝45°方向进入焊缝区域,导致焊接接头的脆性断裂。

2)淬火PG4高强钢轨的铝热焊接头,提高了疲劳缺口的敏感度,焊缝与母材熔合处溢流飞边和气孔疏松的结构特点增大了起始裂纹产生的机率。

3)部分焊接接头硬度的不匹配,导致焊缝容易低塌,接头区域踏面不平顺,引起机车车辆剧烈振动,轮轨动作用力成倍增大。轴重和单列最大载重的不断增加,高负荷的轮轨冲击,加速了焊接接头的裂纹扩展和断裂过程。

4)建议开展提高铝热焊砂型性能的研究,减少溢流飞边的产生。加强轨头下颚处熔渣残余物的打磨,减少表面残余应力和疲劳敏感缺口的残留。

[1]李力,邹立顺,高东海.关于铝热焊超声波探伤异常反射的原因探讨[J].铁道建筑,2005(8):90-92.

[2]刘贵琚,韦昌革.钢轨铝热焊缝伤损分析与防止措施[J].铁道运营技术,2010,16(1):32-34.

[3]侯玉碧.75 kg/m钢轨采用法国QPCJ铝热焊焊接的质量问题探讨[J].铁道建筑,2003(3):34-36.

[4]周清跃,张建峰,郭战伟,等.重载铁路钢轨的伤损及预防对策研究[J].中国铁道科学,2010,31(1):27-31.

[5]张银花,周清跃,陈朝阳,等.重载铁路高强钢轨的试验研究[J].中国铁道科学,2010,31(7):20-26.

[6]中华人民共和国铁道部.TB/T1632.3—2005 钢轨焊接接头技术条件[S].北京:中国铁道出版社,2005.