GJ-6型轨道检测系统

2011-07-27魏世斌刘伶萍赵延峰

魏世斌,刘伶萍,赵延峰,李 颖,王 昊

(中国铁道科学研究院 基础设施检测研究所,北京 100081)

我国的轨道检测技术经历过5次重大飞跃[1]。目前较广泛使用的轨道检测设备是第4代和第5代产品,即 GJ-4 型[2-4]和 GJ-5 型轨道检测系统[5]。为满足提速线路和高速线路轨道检测的需要,研发了GJ-6型轨道检测系统。

GJ-4型和GJ-5型轨道检测系统各有优缺点。GJ-4型轨道检测系统采用了捷联式系统结构,检测信号利用率高,传感器安装方便;基于实时操作系统的检测软件较好地解决了空间采样控制和各项目的同步问题。最高检测速度为160 km/h。但GJ-4型轨检车轴箱式的轨检梁在速度较高时受到剧烈的振动和冲击,容易出现疲劳损伤,造成安全隐患,且传感器较易损坏,降低了系统的可靠性[6]。

GJ-5型轨道检测系统是我国在引进国外先进技术的基础上集成开发的检测设备,最高检测速度200 km/h,采用激光摄像测量技术,通过对钢轨断面轮廓图像的处理获得钢轨横向和纵向位移,再结合惯性器件的输出信号计算轨道几何参数。GJ-5型轨道检测系统存在精度不够高、标定困难、易受阳光干扰等缺点,不适应高速铁路轨道检测的需要。

新研制的GJ-6型轨道检测系统摒弃了不安全的悬挂方式,去掉了伺服机构等移动部件,采用激光摄像式的轨道检测技术,克服了阳光干扰,采用数字图像技术,提高检测精度,同时探索出新的标定方法,采用实时控制技术,能够实现里程精确定位。

1 GJ-6型轨道检测系统的组成

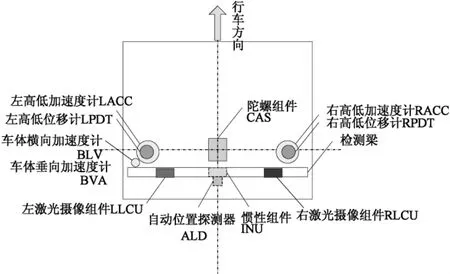

GJ-6型轨道检测系统主要由激光摄像组件、惯性测量组件、信号处理组件、数据处理组件、里程定位组件和机械悬挂装置等六部分组成,如图1所示。轨道检测系统使用计算机集中处理全部检测项目数据,检测项目齐全,包括轨距、轨向、高低、水平、曲率、三角坑等轨道几何不平顺,以及车体水平和垂直振动加速度,还包括道岔、道口及桥梁等地面具有显著特征的标志物,方便工务人员查找病害。

图1 轨道几何状态检测系统构成示意

GJ-6型轨道检测系统将摄像组件、自动位置探测器和惯性组件安装在同一个检测梁内,这个检测梁安装在车辆的转向架上,如图2所示。检测梁属刚性结构,上述传感器都在同一刚体上,惯性传感器跟踪梁的空间运动,然后参照激光光学传感器所探测的钢轨位置数据,解算轨道集合参数。检测梁材质坚硬,确保所有传感器相互之间牢固固定,且每个传感器自身具备抗冲击能力。检测梁的设计充分考虑了在线路恶劣环境下如何保护所有的传感器和线缆,为了维修方便,检测梁设计了可以方便打开的盖子,从梁到车体的布线通过柔性套管外加不锈钢护管保护。在安装及连接环节考虑安全余量,设计多级安全保护。

图2 GJ-6型轨道检测系统轨检梁及悬挂装置

2 激光摄像组件

激光摄像组件是GJ-6型轨道检测系统的重要组成部分,主要包含激光器、摄像机、温控系统、光学系统等关键部件。通过对视觉图像的处理,得到钢轨轮廓,进而可以得到钢轨相对于测量坐标系的横向、垂向位置,如图3所示。由两根钢轨的横向位移合成轨距。横向位移和垂向位移分别是测量轨向和高低的重要分量。

图3 激光摄像组件和轨道的空间关系

以轨检梁的中心点为原点建立坐标系xoyoz,则激光平面的方程可表示为

根据摄影检测理论的共线方程,可以推导出钢轨断面上任一点(物点)坐标(x,y)与对应的像点坐标(X,Y)之间的关系

参数 a1,a2,a3,b1,b2,b3,c1,c2称为摄像机的隐参数。最少只需要4个物点的坐标及其对应的4个像点的坐标就可以直接解出式(2)中的8个隐参数。但通常为了提高检测精度,需要更多的物点像点对。如果物点像点对的数目>4,则可用最小二乘法解出8个隐参数。图像处理过程如图4所示。

图4 钢轨断面图像处理过程

激光摄像组件的标定是整个系统的重要环节,用激光摄像标定仪获取检测参数,首先轨距检测标定使用电控位移台精确控制钢轨移动,进行实验室验证。使用电控位移台精确控制钢轨移动,每次以固定间距移动,记录对应的轨检系统单边轨距测量值。进行误差分析,使用电控位移台精确控制钢轨的移动,同时使用激光摄像组件测量单边轨距的变化。当电控位移台控制钢轨位移量分别是1 mm,2 mm,3 mm时,检测系统测得的单边轨距的变化量也应是1 mm,2 mm,3 mm,据此可分析检测系统的轨距测量精度,确保轨距的测量精度在±0.5 mm以内。如达不到精度要求则需重新标定激光摄像检测参数,直到满足要求为止。在调试现场,采用便携针式标定板的方式标定激光摄像检测参数,这样可以在保证标定参数准确的情况下,对轨距系统进行快速标定,如图5所示。

3 惯性测量和信号处理组件

图5 激光摄像检测参数现场标定装置

惯性测量组件主要由陀螺平台(称为CAS)、左高低加速度计(称为 LACC)、右高低加速度计(称为RACC)、轨向加速度计(称为 ALGN)、惯性组件(称为INU)等惯性器件组合而成,传感器安装位置如图6所示。惯性测量组件主要功能是采集检测梁、车体的滚动和摇头角速度、倾角、垂向和横向加速度,用于建立轨道检测的惯性基准。信号处理组件包括模拟信号处理组件和数字信号处理组件两部分,对惯性测量部件输出的信号进行滤波、补偿、修正、合成计算,输出轨道几何参数满足轨向、高低、水平(超高)、三角坑、曲率等参数的测量要求。

GJ-6型轨道检测系统采用光电式位移传感器取代原有拉弦式位移计作为高低、水平、三角坑等参数的合成计算,它克服了拉弦式位移计弦线易断、维护量大的缺点,得到了良好的应用效果。

图6 传感器安装位置示意(车体底板俯视示意)

4 软件设计和数据处理流程

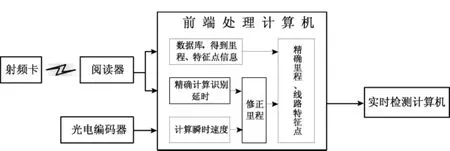

数据处理组件是由数据库服务器、实时处理计算机、数据应用计算机、网络打印机、交换机等设备组成车载局域网系统。实时处理计算机实现了传感器原始信号的实时采集和处理,自动完成数据的修正、滤波和轨道几何参数的合成,在计算机屏幕上实时显示几何参数波形图和里程、速度等信息,其软件处理流程如图7所示。

图7 软件功能模块及数据流程

实时检测数据通过网络将轨检数据传送给数据库服务器。数据库服务器是数据存贮和分析的核心,在轨道检测车上利用安装Windows2003 Server网络操作系统和SQL Server 2005数据库管理系统平台建立数据库。轨道检测车上的轨检数据通过网络传送给数据库服务器,存放在数据库中的数据有轨道几何超限数据、轨道几何波形数据等。

存储的所有轨检数据供工作站应用程序调用,并可摘取超过标准的检测项目的峰值、长度和位置,还能对超限处所进行编辑整理,并输出超限报告表。

5 射频识别定位技术

GJ-6型轨道检测系统的里程定位采用RFID,即射频识别技术,辅以高精度光电编码器进行修正,实现线路特征点的精确定位。具体实现方法如下:在需要识别的地面线路特征点预设工业级高速射频卡,每一个射频卡都有一个全球唯一的卡号;在轨检车上安装高速阅读器,当列车以一定速度通过射频卡时,识别出射频卡的卡号,将这个卡号与数据库中的信息进行比对,识别出卡号对应的里程信息和线路特征点信息,并将此信息发送到轨道几何检测系统中进行存储、显示。同时为了达到精确定位的目的,采用高精度的轴头光电编码器,精确计算列车行驶速度,结合系统延时,对RFID定位系统进行修正。系统示意如图8。

图8 RFID精确定位流程

6 GJ-6型轨道检测系统试验验证

为了验证检测系统的性能,利用安装在CHR380A-001上的GJ-6型轨道检测系统,在高速试验线上行线K729+000至K757+561预设轨道不平顺8类37处,主要包括连续三波高低不平顺2处、连续三波轨向不平顺2处、复合不平顺6处、高低4处、轨向4处、轨距10处、水平5处、三角坑4处。

GJ-6型轨道检测系统共采集了100~400 km/h速度等级的数据。检测参数包括高低、轨向、轨距、水平、三角坑、高低120 m、轨向120 m、轨距变化率、车体横向加速度、车体垂向加速度等项目。通过65次往返检测结果,取2倍标准差即置信概率95%的统计结果得出:

1)高低检测项目2倍标准差最大值为0.6 mm×2=1.2 mm,满足高低准确度技术指标≤1.5 mm的要求。

2)轨向检测项目2倍标准差最大值为0.4 mm×2=0.8 mm,满足轨向准确度技术指标≤1.5 mm的要求。

3)轨距检测项目2倍标准差最大值为0.50 mm×2=1.0 mm,满足轨距准确度技术指标≤1.0 mm的要求。

4)水平检测项目2倍标准差最大值为0.6 mm×2=1.2 mm,满足水平准确度技术指标≤1.5 mm的要求。

5)三角坑检测项目2倍标准差最大值为0.5 mm×2=1.0 mm,满足三角坑准确度技术指标≤1.5 mm的要求。

因此可以得出结论,检测系统准确度技术指标满足设计要求。

试验还验证了高低、轨向、轨距、三角坑、水平等各检测项目第95百分位数和最大偏差值均满足重复性技术指标的要求,即GJ-6型轨道检测系统自身具有良好重复性。

7 GJ-6型轨道检测系统创新点

1)采用激光摄像检测技术。使用数字摄像机、数字信号传输、数字图像处理等数字技术手段,避免了模拟图像传输和采集过程引起的干扰;图像采集和处理速度超过450帧/s,满足400 km/h的检测需要,超过现有任何轨道检测系统的处理速度;通过改进算法、提高元器件性能等方法,抗阳光干扰能力大大提高。

2)轨道检测算法。成功开发了轨检梁安装在车体上的轨道检测数学模型;成功开发了轨检梁安装在构架上、部分传感器安装在车体上、部分传感器安装在轨检梁上的轨道检测数学模型。

3)机械悬挂方式。根据不同类型的车辆的转向架结构,创新设计了多种组件悬挂方式,使得轨检系统可广泛安装于各种车辆,包括 CRH380A-001、CRH380B-002、CRH2-150C、CRH2-061C 等综 合 检测车,以及其它普通车辆。

4)长波不平顺检测。轨道检测输出有两种形式:空间曲线输出和弦测输出。空间曲线有三种截止波长:高低不平顺的截止波长分别是25 m,70 m,150 m;轨向不平顺的截止波长分别是25 m,70 m,200 m。弦测输出可以选择10 m弦、20 m弦等。

5)传感器技术。使用光纤陀螺代替机械陀螺,使用光电位移计代替拉弦位移计,在高速综合检测车CRH380A-001,CRH380B-002,CRH2-150C,CRH2-061C上试验成功,彻底解决综合检测列车上位移计易损坏的问题。使用惯性组件代替分布式传感器,通过CAN总线方式采集数据,进一步提高了系统的精度和可靠性。

8 结论

GJ-6型轨道检测系统融合了图像处理、模数混合滤波、实时控制、FRID里程定位等多方面的的技术,在CRH380A-001、CRH380B-002、CRH2-150C、CRH2-061C等综合检测列车上得到应用和检验,CRH380B-002最高检测速度已达400 km/h。经过试验验证,GJ-6型轨道检测系统在准确性、重复性、一致性、轨检梁安全性等方面都满足有关的技术指标和参考标准,必将在高速综合检测列车和其他普通轨检车上得到广泛应用。

[1]陈东生,田新宇,刘维桢,等.铁路轨道检测的现状及发展[C]∥轨道交通建设与运营安全研讨会.2008:191-198.

[2]柴东明,刘伶萍,杜鹤亭,等.GJ-4型轨检车的检测原理[J].铁道建筑,1999(12):32-34.

[3]徐旭宇,魏世斌.GJ-4型轨检车的检测系统[J].铁道建筑,2000(3):33-35.

[4]赵钢,刘维桢,陈东生,等.GJ-5型轨检车软件的自主开发[J].铁道建筑,2004(12):45-46.

[5]中华人民共和国铁道部.工机[1997]27号 关于加强轨检车轨距吊梁检修管理工作的通知[S].北京:中华人民共和国铁道部,1997.

[6]张祖勋,张剑清.数字摄影测量学[M].武汉:武汉大学出版社,1997.