钢管混凝土界面黏结力的组成试验研究

2011-07-27许开成陈梦成顾章川

许开成,陈梦成,顾章川

(1.南昌大学 建筑工程学院,南昌 330031;2.华东交通大学 土木建筑学院,南昌 330013)

钢管混凝土是钢与混凝土组合结构的一种主要结构形式,常用作受压构件。它把两种不同性质的材料结合在一起共同工作,充分发挥了钢材受拉性能高和混凝土受压性能好的优点。它具有承载力高、塑性和韧性好、抗震性能好、经济效益显著和施工简便等许多优点,因而在工程中得到广泛的应用[1-2]。钢管与核心混凝土间的协同工作是钢管混凝土具有一系列突出优点的前提,而钢管和混凝土之间的黏结强度直接影响到两种材料能否共同协同工作。在钢管混凝土柱上,节点处传来的剪力也是通过界面黏结力从钢管传到核心混凝土上。已有众多学者在黏结强度的影响因素及机理方面进行了研究,本文从黏结应力的组成方面进行研究。

1 界面黏结力

钢管混凝土组合界面的抗剪黏结力与钢筋和混凝土之间的抗滑黏结力一样[3-4],也是由三部分组成:

1)水泥凝胶体与钢管接触表面之间的化学胶结力。胶结力是混凝土与钢管内表面的吸附力,胶结强度与混凝土的性质有很大的关系,如水泥用量、水灰比等。在钢管和混凝土发生明显滑移之前,主要是胶结力起作用。混凝土与钢管表面之间的化学胶结力很小,在剪力不大的情况下就可以使混凝土和钢管之间的胶结作用破坏,当钢管和混凝土之间出现滑移后,这种胶结作用丧失并无法恢复。

2)凹凸不平的钢管内表面与混凝土之间的机械咬合力。机械咬合力是钢管表面粗糙不平的部分被核心混凝土楔入其间,由钢管与混凝土咬合而实现的。因此,其大小取决于钢管表面的粗糙程度和混凝土的抗剪强度。

3)钢管与混凝土接触面之间的摩阻力。当钢管与混凝土之间发生相对滑动后,界面上的摩擦阻力开始发挥作用,摩擦力与接触面上的法向应力及界面的摩擦系数成正比,而界面上的摩擦系数则和钢管表面的粗糙程度有关。

为了研究钢管混凝土界面黏结力的大小及组成情况,共进行了7个钢管混凝土短柱的推出试验。

2 试验概况

2.1 试验方案

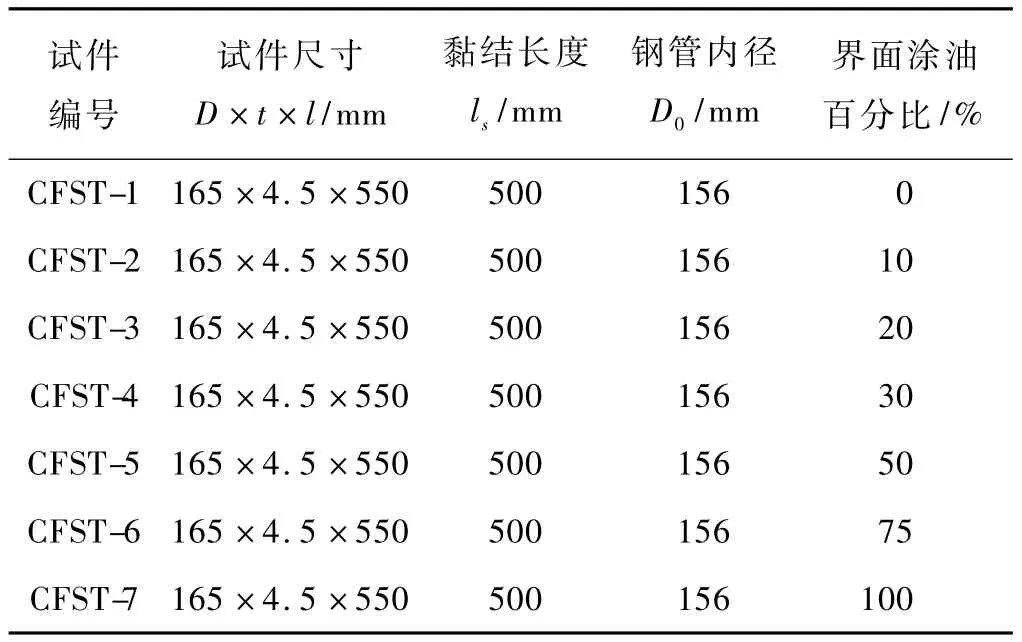

为了得到钢管与混凝土间黏结力三个部分的组成情况,共设计了7个圆钢管混凝土试件,分别在钢管内壁不同位置,按黏结界面长度的0,10%,20%,30%,50%,75%和100%比例涂抹黄油,以消除界面的胶结力和机械咬合力。为模拟实际工况,混凝土浇筑前,对钢管内壁进行了简单的人工除锈。

采用人工搅拌配制混凝土,设计强度为C40,混凝土配合比为水泥∶砂∶碎石∶水 =1∶1.10∶2.56∶0.40。浇筑时,将圆钢管竖立,从顶部分层灌入混凝土,并用插入式振捣棒进行振捣。在浇筑的同时,预留6块150 mm×150 mm×150 mm标准立方体试块,试件实测标准抗压强度为41.2 MPa。试件采用Q235的直缝圆钢管,材料性质按有关规定进行拉伸试验测得,钢材的弹性模量 E为 181 GPa,钢管屈服强度 fy为 312 MPa,钢管极限强度fu为386 MPa。试件参数见表1。

表1 试件参数

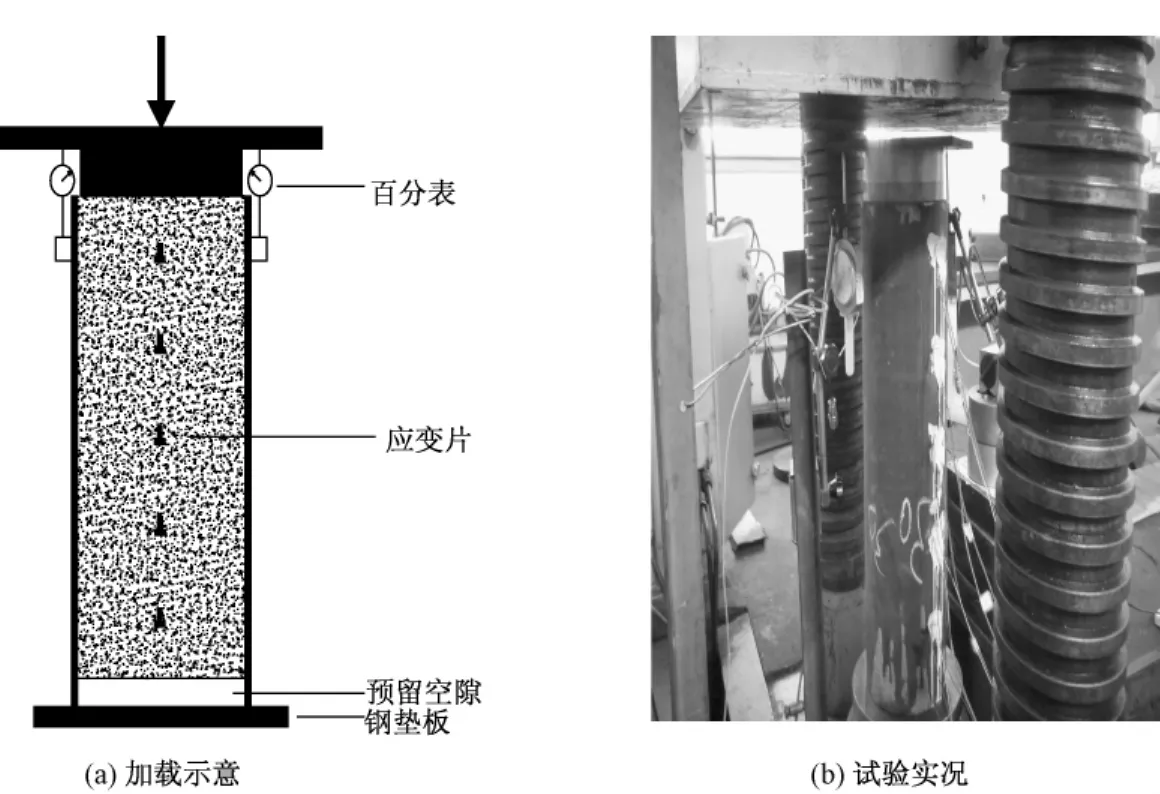

2.2 试验加载装置

试验在华东交通大学结构实验室5 000 kN压力试验机上进行,数据采集利用的是DH3815N分布式静态应变测试系统。试验采用分级加载,推出试验的装置如图1所示。在加载端的混凝土面上铺上一层湿的细沙,便于几何和物理对中,接着放置一块刚度比较大的圆形钢垫块,直径为152 mm,略小于钢管内径,两边距离钢管有2~3 mm的间隙。

2.3 加载方法

在试验的准备阶段,先在钢管的四个面上做好标记,画好中轴线,并且在台座中央也预先画好钢管放置的具体位置,使试件中心和加载中心保持在同一条中垂线上,以防止试件发生偏心受压。加载时,先预先加载5 kN,使混凝土面与钢垫块之间挤压紧密,并检查试验仪器有没有异常,再采用慢速连续加载,开始记录数据。待准备工作完成后,在确保应变片连接无误的情况下,开始加载。在加载初期,每级加载约为预计极限荷载的1/10,加载速度控制在500 N/s,每级荷载持荷2~3 min,当钢管与核心混凝土之间出现了明显的非线性滑动后,加载速度控制在200 N/s,缓慢连续加载直至黏结作用彻底破坏。

图1 试验加载装置

在混凝土加载端两侧分别布置了一个百分表,用来量测钢管和混凝土界面的相对滑移,在每级荷载加载结束的时候直接读出试验机上的荷载值,由此绘出荷载—滑移曲线。

3 试验结果分析

3.1 荷载滑移P—s曲线

钢管混凝土推出试件荷载—滑移曲线(P—s曲线)如图2所示。从图2可以看出,P—s曲线由直线上升段、曲线上升段、曲线下降段和平稳段[5]四部分组成。

图2 推出试验的P—s曲线

1)直线上升段。在荷载的作用下,核心混凝土受压而横向膨胀,外钢管会对其起约束作用,因此,能一定程度地提供使钢管与核心混凝土产生黏结作用所需要的压应力,使界面上的混凝土与外钢管接触紧密。在荷载较小时,界面端部的滑移量很小,而在试件中部,钢管与混凝土之间还没产生滑移,此时,界面黏结力主要由化学胶结力和部分机械咬合力组成。钢管与混凝土的相对滑移主要是界面层的剪切变形,且黏结应力随界面层剪切变形的增加而线性增加。随着界面脱黏比例的增加,此阶段曲线的斜率呈下降趋势。其主要是由于界面涂抹黄油使化学胶结力无法存在。

2)曲线上升段。当荷载增加到某一值时,钢管与混凝土界面层混凝土被剪断或挤碎,破损混凝土的体积因含有间隙而较原来完好混凝土层的大,从而在界面上,钢管对核心混凝土产生提供黏结作用的压应力。随着荷载的增大,混凝土界面上的破损层厚度、颗粒大小均发生改变,混凝土与钢管之间的压应力也随之改变。界面层产生的微裂缝随荷载增加而发展,导致界面黏结滑移刚度开始退化。一旦界面层发生剪切破坏,钢管与混凝土在整个传递长度上发生相对滑移,胶结力即全部丧失。此时,界面黏结力由机械咬合力和摩阻力承担,界面黏结应力达到局部黏结强度,对应此阶段的界面相对滑移包括界面层的剪切变形和钢与混凝土之间的微动。随着脱黏比例的增加,极限承载力越小,全部抹油试件的极限承载力只有未抹油试件的1/4,主要是由于抹油部分的摩擦系数很小,黄油填充了钢管与混凝土上的凹凸,机械咬合力较小。

3)曲线下降段。随着荷载的增加,滑移继续增大,在接点处,较硬微凸峰挤压较软微凸峰,使其发生断裂,较软面受到磨损而形成磨屑,且沉积在硬表面上,界面摩擦系数下降。随着荷载的进一步增加,软微凸峰不断断裂,磨屑越积越多,机械咬合力逐渐丧失,界面黏结力将转为由钢管与混凝土之间的摩阻力和残存的机械咬合力负担,随着滑移的增大,机械咬合力最终全部失效,界面上的黏结力全部由摩阻力承担。此阶段,脱黏比例较少的试件下降得速度较快,而脱黏比例较大的部分下降得比较平缓。

4)平稳段。此阶段,钢管与混凝土界面摩擦磨损已基本稳定,界面上的正应力以及由其引起的摩擦阻力接近于恒值,黏结应力趋于稳定,但滑移继续增加。P—s曲线接近于水平直线。

3.2 界面黏结力的大小与组成

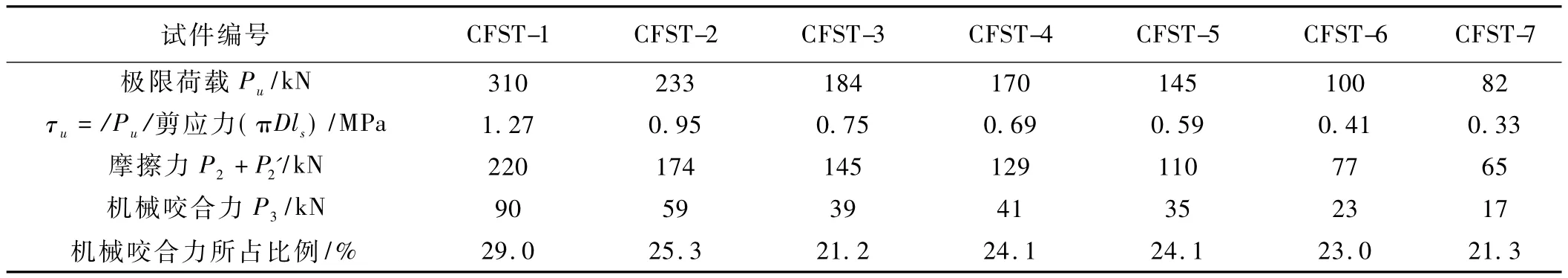

钢管混凝土推出试件极限荷载及平均界面黏结强度及黏结力的组成如表2所示。其中,Pu为极限荷载,τu为平均黏结强度,ls为黏结界面黏结长度。试验中,界面抹油的部分化学胶结力可忽略不计[6],只有摩擦力P2'和机械咬合力P3,未抹油的试件界面黏结力由化学胶结力P1、摩擦力P2和机械咬合力P3组成,D为钢管直径。胶结力在黏结力中所占比例很小,当界面有相对滑动后,胶结力即失效,在试验的黏结强度中主要有界面摩擦力和机械咬合力的贡献。

表2 试验结果及界面黏结力的组成

从试验结果来看,机械咬合力在黏结力中所占的比例在20%~30%之间,摩擦力在界面黏结力中占主要部分。随着界面脱黏比例的增加,咬合力占黏结力的比例有减少的趋势。根据表2可知,不经过处理的钢管与混凝土界面平均摩擦应力为0.8~0.9 MPa,涂抹黄油的界面摩擦应力为0.2~0.3 MPa。

4 结论

通过对7根不同初始脱黏的钢管混凝土试件的推出试验及承载力组成分析,得到如下结论:

1)钢管混凝土界面黏结力由化学胶结力、摩擦力和机械咬合力三部分组成,化学胶结力在有相对滑移时即消失,摩擦力占主要部分,机械咬合力占20% ~30%。

2)不经处理的钢管混凝土界面平均黏结强度为1.2~1.3 MPa。

3)随着钢管内壁与混凝土脱黏比例的增加,界面黏结强度越小,界面全部脱黏的钢管混凝土构件,界面上只有摩擦力存在,平均黏结强度为0.3~0.4 MPa。

[1]赵鸿铁.钢与混凝土组合结构[M].北京:科学出版社,2001.

[2]钟善桐.钢管混凝土结构(第三版)[M].北京:清华大学出版社,2003.

[3]吕西林,金国芳,吴晓函.钢筋混凝土结构非线性有限元理论及分析[M].上海:同济大学出版社,1997.

[4]蔡绍怀.现代钢管混凝土结构[M].北京:人民交通出版社,2003.

[5]康希良,赵鸿铁,薛建阳,等.钢管混凝土黏结滑移问题综述分析[J].西安建筑科技大学学报(自然科学版),2006,38(3):321-325.

[6]陈志华,曲秀姝,王小盾,等.方钢管混凝土界面承载力的试验研究[J].哈尔滨工业大学学报,2009,42(10):27-32.