地质雷达检测铁路隧道衬砌质量的效果验证

2011-07-27熊昌盛李晋平胡在良

熊昌盛,李晋平,陈 辉,胡在良

(中国铁道科学研究院 铁道建筑研究所,北京 100081)

受施工水平和工艺的影响,隧道施工常出现混凝土衬砌背后脱空或不密实等质量问题,而由于隧道建造过程中的主观因素,也存在不按设计设置衬砌钢筋和初支钢架等人为缺陷,给施工或营运安全带来隐患。因此,对隧道衬砌质量过程检测和控制尤为重要。地质雷达可满足隧道衬砌质量检测的要求。

1 地质雷达工作原理

地质雷达技术,是利用主频为106~109Hz的高频电磁脉冲波的反射原理来实现探测目的。发射天线发出的电磁波在混凝土介质中传播,遇介质变化界面后反射被接收天线所接收,分析电磁波走时和反射形态就可以确定衬砌厚度、钢筋或钢拱架排列状况和衬砌不密实或脱空范围。

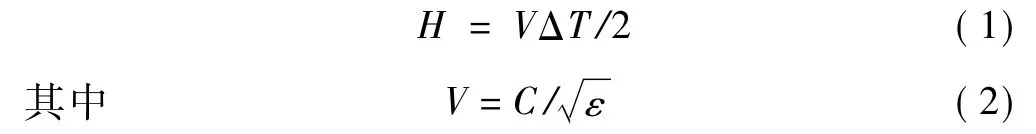

电磁波在特定介质中的传播速度是不变的,因此根据地质雷达记录上的反射波和入射波的时间差ΔT,即可按下式得到。即

式中,H为目标层厚度;V为电磁波在介质中的传播速度;C为电磁波在大气中的传播速度,约3×108m/s;ε为介质相对介电常数。

雷达波反射信号的振幅大小与反射系数成正比,在以位移电流为主的低损耗介质中,反射系数r可表示为

式中,ε1,ε2分别为界面上、下介质的相对介电常数。

雷达波反射信号的强度主要取决于上、下层介质的电性差异,电性差异越大,反射信号越强。雷达波的穿透深度主要取决于介质的导电性和雷达天线的中心频率。导电率越高,穿透深度越小;天线中心频率越高,穿透深度越小,反之亦然。

在现场检测过程中,由于受场地限制,雷达数据采集过程中存在很多干扰,使后期资料处理比较困难,给解释结果带来误差,影响检测精度。因此,在现场检测过程中应尽量避免干扰,优化采集参数以及在数据处理解释阶段采用多种处理手段提高信噪比,从而提高雷达检测技术在隧道衬砌中的检测精度。

2 检测参数设置及注意事项

现场检测时的参数设定主要包括时窗长度、采样点数、增益大小调节、滤波设置等。参数设置是否合理将直接影响到记录数据的质量。现场参数设置应遵循下述几个原则。

1)时窗的选取原则是既不能选的太小而丢掉重要数据,也不能选的太大而降低了垂向分辨率。一般选取探测深度H为目标深度的1.5倍。以目标体的反射信号大约处在采样时窗的1/3~2/3范围内为宜,避免将来信号处理可能造成的边缘干扰。

2)为了保证垂向上的高分辨率,采样点数在容许的情况下应尽量选大。采样点数越大采集的数据质量越高,但同时也会影响采样速度。所以在保证大于最低采样点数的基础上,建议选择采样点数512(如果没有采样速度的要求,为了获得更丰富的采样数据,应选择采样点数更高的1 024或2 048)。

3)当检测测线范围内围岩类别发生变化时,尤其是隧道衬砌在钢筋混凝土和素混凝土之间变化时,应特别注意增益大小的调节,以免增益过大使钢筋或初支钢架的反射溢出,增益过小则无法得到素混凝土衬砌与初支的清晰界面反射。

4)对于雷达滤波,一般选择带通滤波器。低截频率的设置,以天线中心频率的1/6~1/8为宜,即高于这个频率的信号能够通过被仪器接收;高截频率的设置,以天线频率的2.0~2.5倍为宜,低于这个频率的信号能够被接收。

3 检测实例及验证

本次采用美国劳雷公司生产的SIR3000型便携式地质雷达和400 MHz天线,对某条铁路多座隧道进行了衬砌质量检测。按照以上现场采集参数设置要求进行现场检测后,经过专业软件的去噪、滤波等处理进一步提高了雷达剖面的信噪比及分辨率,通过凿孔对雷达图像显示的各种缺陷进行了验证。

3.1 钢筋设置验证

目前隧道施工中钢筋布设常见的问题主要有衬砌钢筋保护层偏厚,间距比设计间距偏大,或者设计为双层钢筋而实际只布设单层钢筋,甚至不设钢筋的情形。地质雷达能准确清晰地查明钢筋保护层偏厚、间距偏大或者未设置钢筋的情形,开孔验证准确率达到100%。对于雷达图像疑似只布设单层钢筋的情形,本次破检10处,其中8处验证为只布置单层钢筋,2处为设置双层钢筋但钢筋保护层过厚(分别为40 cm和90 cm),准确率达到80%。

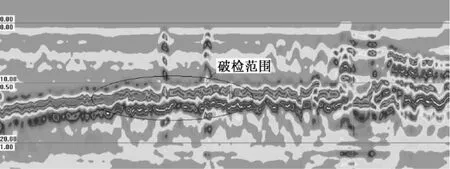

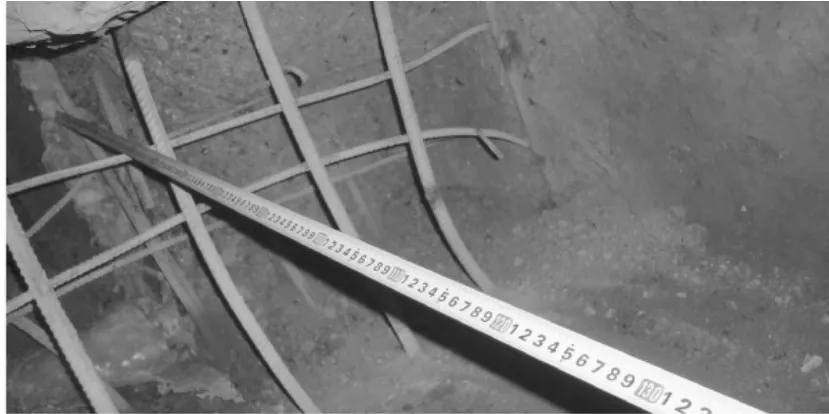

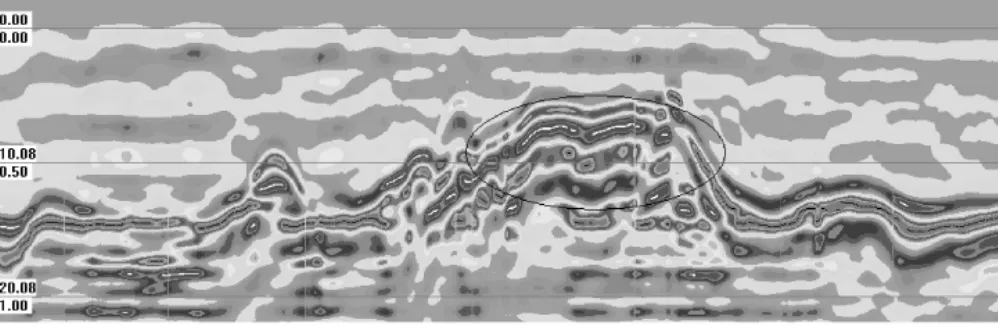

某段隧道设计为双层钢筋,实测显示仅布置单层钢筋,见图1。破检结果亦表明该范围内仅设置单层钢筋,平均间距为20 cm,见图2。

图1 典型雷达反射图像1

某段隧道设计为双层钢筋,实测雷达反射信号与图1非常相似,疑似仅布置单层钢筋,见图3。通过破检,该段实际布置为双层钢筋,钢筋平均间距为20 cm,双层钢筋层间距为40 cm,但钢筋保护层厚度过厚,达到了90 cm,见图4。

图2 典型雷达反射图像1对应破检照片

图3 典型雷达反射图像2

图4 典型雷达反射图像2对应破检照片

某段隧道设计为双层钢筋,实测雷达图像显示为2.5 m内仅布置单层钢筋,2.5 m内未设置钢筋,直接显示初支钢架(图5)。破检长度5.0 m,宽1.5 m,在破检范围内,显示2.5 m长度内设置单层钢筋、另2.5 m内无钢筋,如图6所示。

图5 典型雷达反射图像3

3.2 格栅钢架设置验证

图6 典型雷达反射图像3对应破检照片

钢架设置常见问题为间距超标或未按设计布设钢架。某段隧道设计格栅钢架间距0.8 m,实测雷达图像显示格栅钢架间距约为1 m左右,如图7。破检长度3.6 m,在破检范围内发现3榀格栅钢架,平均间距约为1 m,见图8。

图7 典型雷达反射图像4

图8 典型雷达反射图像4对应破检照片

3.3 衬砌厚度与背后脱空验证

由于施工和用料配合比的原因,衬砌混凝土的相对介电常数在每座隧道或每段隧道都存在差异,因此混凝土衬砌中的雷达波速也是在一定范围内变化。为了得到较准确的衬砌厚度数据,在现场检测前,应进行雷达波速标定。目前简单实用的现场速度标定方法是:在隧道衬砌上作雷达短测线获取衬砌与基岩交界面反射波走时Δt,然后在测线上钻孔穿透衬砌,量得衬砌实际厚度H,从而得到比较准确的电磁波传播速度。

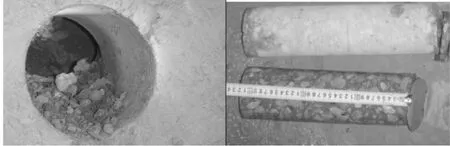

如图9所示,在椭圆标识内,雷达反射波形显示衬砌厚度不足(设计衬砌厚度50 cm)且背后存在脱空。钻孔发现该处衬砌厚度为32 cm,比设计厚度薄18 cm(可以推断出该处电磁波速约为0.1 m/ns)。同时发现衬砌背后存在空洞,有块石卵石粗骨料填充,松散不密实,见图10。

图9 典型雷达反射图像5

图10 典型雷达反射图像5对应破检照片

4 结语

1)地质雷达对检测铁路隧道中存在的钢筋保护层偏厚(偏薄)、钢筋分布稀疏、未设置钢筋等缺陷具有极高的准确率。但对于仅设置单层钢筋的情况,应注意区分与钢筋保护层过厚的雷达反射图像的区别,否则容易引起误判。

2)当衬砌为素混凝土时,地质雷达能准确判定初支钢架分布稀疏或未设置钢架等缺陷。当衬砌为钢筋混凝土时,雷达发射的电磁波遇到衬砌钢筋时能量大部分反射回接收天线,对于初支钢架反射不够清晰明显。

3)地质雷达能较准确的测得衬砌厚度,但在现场检测时应进行速度标定。

4)地质雷达能比较清晰地反映隧道衬砌或初支背后的密实情况,但对于钢筋混凝土衬砌背后的程度较轻微的脱空或不密实则较难发现。

[1]李大心.探地雷达方法与应用[M].北京:地质出版社,1994.

[2]康富中,齐法琳.地质雷达在昆仑山隧道病害检测中的应用[J].岩石力学与工程学报,2010,2(29):3641-3646.

[3]姚云泉,张新刚.探地雷达在世界之窗站隧道中的应用[J].铁道建筑,2010(8):70-72.

[4]董新平,关风良.探地雷达在隧道衬砌施工质量控制中的应用研究[J].铁道建筑,2009(5):56-60.

[5]薄会申.地质雷达技术实用手册[M].北京:地质出版社,2006.