轴承滚子四线摩擦副滚动接触疲劳寿命试验台架设计

2011-07-26张剑刘蕾陈晓阳

张剑,刘蕾,陈晓阳

(上海大学 机械自动化系,上海 200072)

轴承滚子的接触疲劳寿命是在标准工况条件下评价轴承材料性能和加工工艺优劣的主要手段之一。目前用来考核滚子滚动疲劳寿命的试验机主要有推力盘试验机[1]和三滚子试验机[2-3]。推力盘是二线摩擦副接触;三滚子试验机是三线摩擦副接触,但其受力点在几何上不对称,接触线间的速度关系不恒定,所以试验滚子与陪试滚子之间存在滚滑状态,这会降低滚子的接触疲劳寿命,导致测试结果的不确定性[4]。

现研制了四线摩擦副接触式纯滚动强化疲劳寿命试验机,其克服了传统试验机的缺点,可用于各种材料的接触疲劳寿命测试,为滚子的机械物理性能客观评定、轴承滚子的优化设计提供可靠的试验手段。

1 试验机总体设计

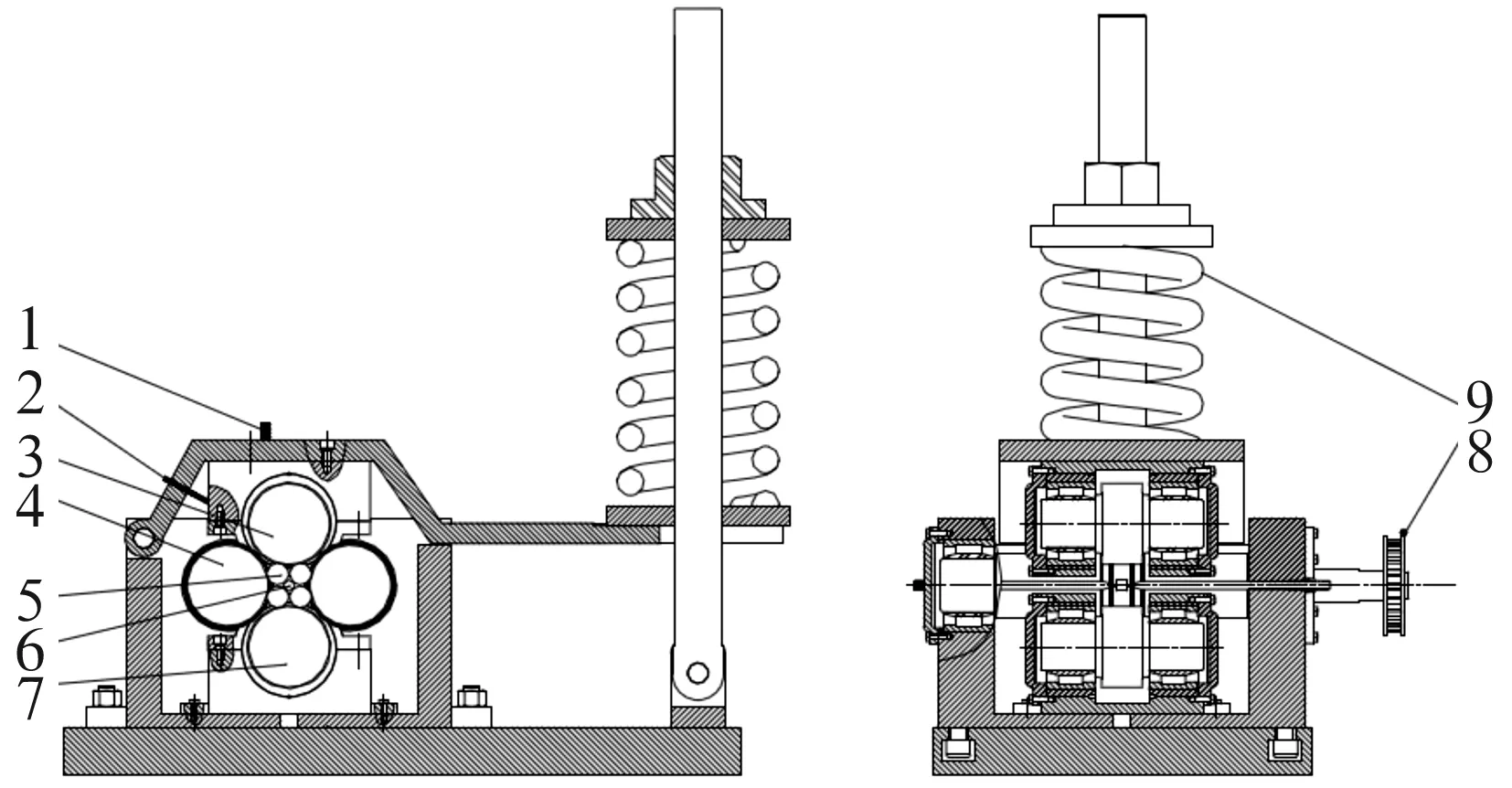

通常要求滚动接触疲劳寿命试验机具有一些特殊的性能,以达到对滚动疲劳寿命较精确的测量。每次试验时试验机都要作长时间的运转,这就要求试验机在无人监控时,其试验参数(如载荷、速度等)不会发生变化;由于试验机系统的一些基本零部件及加载机构同样存在破坏的问题,因此要求这些零部件及加载机构的寿命要比试验样品的寿命高出许多倍,以保证试验能够顺利完成;此外,试验机应易于保养,能够长期可靠、高效地运行,以保证试验结果的一致性。新型高效滚子四线摩擦副滚动接触疲劳寿命试验机结构简图如图1所示,试验机主要包括主动装置、从动装置和加载装置3部分。

1—加速度传感器;2—热电偶温度传感器;3—加载轮;4—驱动轮;5—陪试滚子;6—试验滚子;7—支承轮;8—接近开关;9—加载弹簧

2 试验机的工作原理

滚动接触疲劳寿命受到诸多因素(材料性能、加工工艺、尺寸精度、使用工况等)的影响。因此从研究滚动接触疲劳强度入手,强化主要的试验条件并弱化次要因素,以最大限度地减少这些因素的交叉耦合作用[5],故单独设计针对轴承单个滚子为研究对象的疲劳试验台架,可以排除内、外圈及保持架等因素的影响。

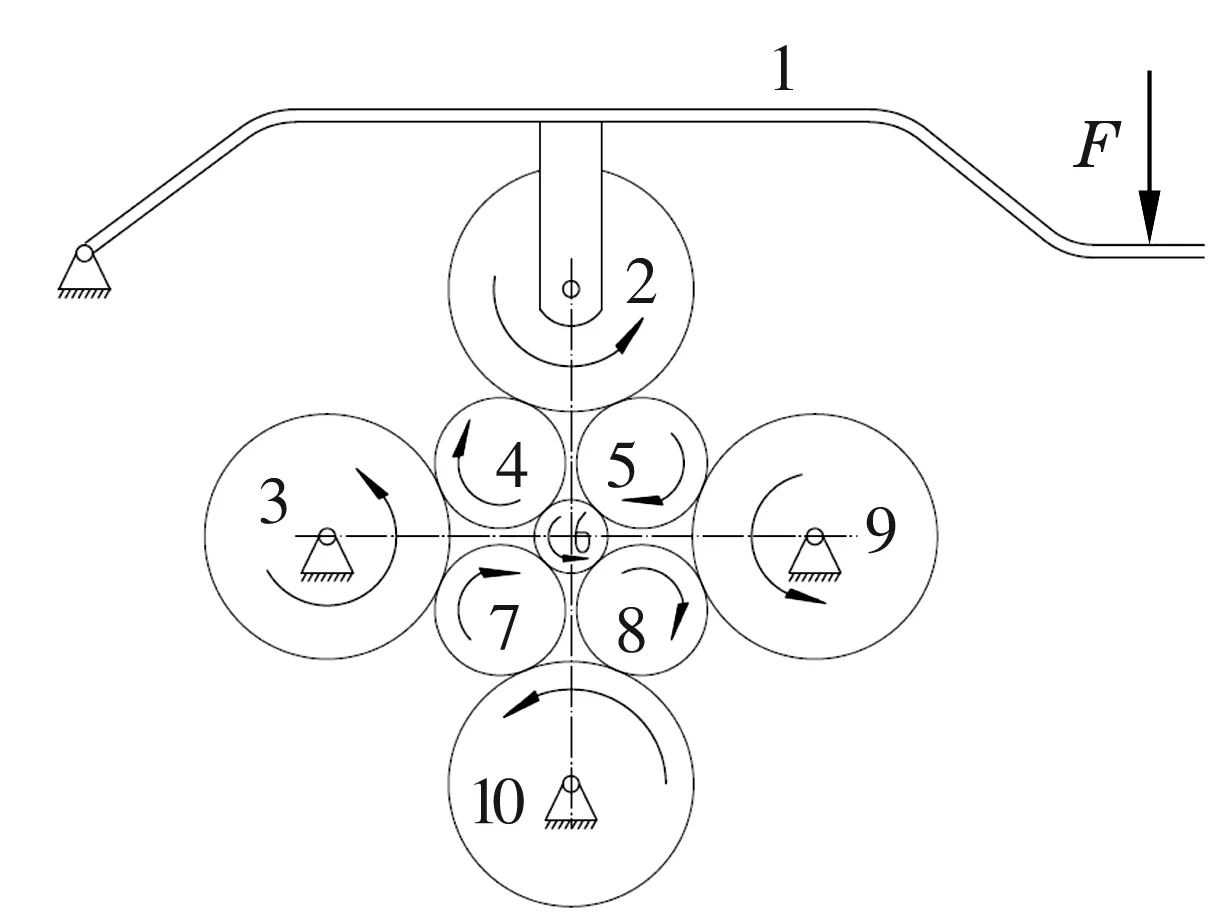

如图2所示,采用4个相同的滚子作为陪试滚子,4个陪试滚子精确定位,以避免四线接触受力不均。试验滚子处于4个陪试滚子的几何中心,载荷通过陪试滚子传递到试验滚子上。试验滚子与陪试滚子的4条接触线上的接触应力相等,解决了接触线少、各接触线受力不均的缺点。

1—加载杆;2—加载轮;3,9—驱动轮;4,5,7,8—陪试滚子;6—试验滚子;10—支承轮

被试滚子素线上受力,与陪试滚子之间为滚动接触,每转1周受到4次循环载荷作用,且4条接触线所受力与接触应力相等。陪试滚子由驱动轮和支承轮支承。弹簧载荷被杠杆机构放大后通过加载轮作用于陪试滚子,间接地作用于被试滚子。电动机通过同步带驱动2根驱动轮轴,带动陪试滚子转动,从而间接驱动被试滚子转动。

加速度传感器直接安装在上壳体上,以测试振动值;而被试滚子与陪试滚子间抛出的润滑油的温度由热电偶传感器测量,润滑油压力由压力表测量;计数器用来测量驱动轮轴的转数,然后换算成被试滚子的转数,以计算其应力循环次数。

当被试滚子或相关滚动件出现疲劳破坏时,振动值和温升值都会增大,当振动输出电压值增大至预定值,或温升达到设定值时,试验机测控系统会立即终止试验。

在加速试验中,该试验装置采用高速(22 500 r/min)、重载(最大接触应力达到4 GPa)能够在短暂的时间内完成试验(对于107的循环周期来说,试验时间t=107/22 500×4=110 min)。

3 试验滚子的受力分析

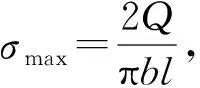

根据弹性接触理论,理想线接触时接触区域宽度方向上的压力服从半椭圆分布,如图3所示压力分布函数为[6]

(1)

最大接触应力为

(2)

(3)

式中:l为滚子有效长度;Q为接触载荷;b为接触椭圆短半轴;∑ρ为曲率和;E′为综合弹性模量。

图3 试验滚子的理想受力模型

当滚子全长进入接触时,接触区域半长为

a=l/2 。

(4)

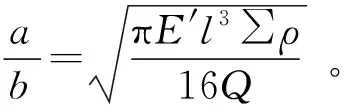

理想线接触时的接触区域长宽比为

(5)

对于钢制滚子,根据以上线接触最大接触应力推导出计算公式为

(6)

(7)

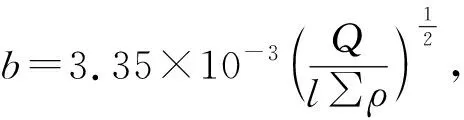

从而可计算出不同规格试验滚子为达到相应接触应力所需的载荷,如图4所示。

图4 不同规格试验滚子的载荷变化曲线

4 设计中的关键问题

设计时充分考虑滚子的特性,同时还应使测试结果能说明问题,这就要求解决3个关键问题。

(1)较高的测试效率。主要措施有:提高转速;加大载荷;增加应力循环次数。

(2)纯滚动。伴随滑动的滚动接触会降低疲劳寿命,导致测试结果的不确定性。主要措施:使用2个驱动轮同时带动滚子转动,避免试验滚子与陪试滚子之间的滑动。

(3)保证各接触线上的最大接触应力相等。关键是确保试验滚子在一定的直径变化范围内,每转1周受4次等强度循环接触载荷作用。主要措施:在两边驱动轮轴承安装座内设计偏心套以调节陪试滚子的几何位置,即使更换不同直径的试验滚子,其都将处在4个陪试滚子的几何中心位置。

加载轮、驱动轮、支承轮、陪试滚子的尺寸固定不变,其中2个驱动轮的中心距离固定不变,支承轮和加载轮的距离可以微调,通过更换其中的偏心套就可以调整支承轮和加载轮的距离,随着试验滚子尺寸的改变,需要调整支承轮和加载轮的距离。研制的试验机可测试的滚子样品直径范围为Φ8~12 mm,如要测试其他尺寸的滚子样品,只须按照方案图同比例放大或缩小尺寸,相当于同比例改变加载轮、驱动轮、支承轮、陪试滚子的尺寸,以适合测试不同尺寸范围的滚子样品。

5 结束语

(1)单独对滚子进行疲劳寿命试验可以剔除轴承内众多因素的相互影响,能够可靠地验证滚子的疲劳寿命,可以更好地分析滚子的失效原因。

(2)新研制的轴承滚子四线摩擦副滚动接触疲劳寿命试验机,是一种四线接触、高速、重载滚子疲劳寿命试验机,有效地克服了传统试验机的缺点,结构简单、实用性强、可靠性高,可用于评定各种材料的滚动接触疲劳性能。

(3)该试验机可测试的滚子样品直径范围为Φ8~12 mm,其可使滚子转速达到22 500 r/min,最大接触应力达到4 GPa,若循环次数为107次,试验仅需110 min。