铝型材氧化着色生产线自动控制系统设计

2011-07-26刘继修

刘继修

(济宁职业技术学院机电工程系,山东 济宁 272037)

0 引言

铝合金挤压型材经阳极氧化电解着色工艺处理后可获得更好的表面性能,被广泛应用于建筑物的门窗、幕墙和卷帘。现有铝材的阳极氧化着色生产工艺流程多而复杂,现场各种电控设备布局分散,电缆敷设工程量大且故障点多。目前,控制系统也普遍存在自动化程度不高等问题,很多系统仍采用人工操作,工人劳动强度大、工作效率低、产品性能不稳定,且生产现场酸碱雾气对操作人员的身体健康有较大影响。因此,提高整个系统的集成自动化水平是解决上述问题的有效途径。

本文应用Profibus-DP现场总线,将控制中心主站S7-300 PLC与各从站PLC和远程I/O设备、HMI通信网络连接起来,开发出铝型材氧化着色生产线自动控制系统。上位机通过工业以太网对其实施远程监控,分布式I/O单元分散到实际需要的现场设备附近,从而使整个系统的工程费用、装配费用、硬件成本、设备调试和维修成本降到最低。

1 生产工艺流程及现场设备

本生产线全长30 m、宽10 m、高4.5 m,采用挂镀直线型,对应铝型材阳极氧化工艺而依次排列的设备分别为上料机、除油槽、碱蚀槽、中和槽、氧化槽、电解着色槽、封孔槽、烘干箱和卸料机,各个工序处理槽之间都设置至少一个水洗槽用于清洁[1-4]。由于每道工序的处理时间不同,根据生产负荷平衡原理,每道工序布置的工艺槽数也不尽相同,其中氧化4个槽、着色2个槽、低温封孔2个槽,其余皆为1槽,共20个槽组。

系统控制的设备有:上卸料装置、行车、冷冻机、加热系统、过滤机、喷淋泵、纯水制备机、给排水系统、排风及搅拌系统、氧化直流电源、电解着色交流电源和烘干炉等。其中,上卸料装置的主要功能是铝合金型材在上料区的装送处理及卸料区的成品卸下处理。上料完毕,操作人员在上料区触摸屏“品种设定画面”中输入处理型材的类型,如碱洗时间、氧化时间和着色时间等,并在触摸屏“控制画面”中给出上料完毕信号,自控装置立即就会控制行车将料架吊起并将其送入各处理槽,按设定的工艺进行处理[3]。最后,成品被送至卸料区,卸料完毕由人工给出信号,过跨车及辅助传送装置自动将空导电梁从卸料区搬至上料区。生产线工艺 流程如图1所示[2]。

图1 生产线工艺流程图Fig.1 Technological process of the production line

整条生产线共有3台行车,且它们在同一轨道上运行。3台行车分别由各机载控制箱PLC控制,并受系统控制中心协同调度。行车为单钩龙门式结构,在钢轨上运行,作业形式为横吊式,水平行走变频调速驱动,最大行走速度为35 m/min。挂具起吊架在垂直导轨上下运动,行车提升高度大于1000 mm。升降为双速电机驱动,升降最大速度为12 m/min。行车能平稳启动和停靠,定位精度高,保证零件能按预置工位号自动、平稳、准确地平移或升降至指定位置。系统控制中心根据季节室温不同,使冷冻机或加热系统自动接入,系统自动控制各槽组的温度,使温度参数满足工艺要求[4]。氧化着色电源设备除由设备本身自控仪表完成自动控制外,还与系统控制中心进行通信连接,并由其控制运行。

2 系统硬件设计

S7-300 PLC作为DPM1主站,是整个控制系统的核心。行车分别由3个S7-200 PLC控制,上卸料、过跨车和辅助传送装置为分布式I/O设备,排风及搅拌系统由变频器MM440驱动,它们均为从站。在上料区两侧设置2台HMI,作为DPM2主站连接到Profibus-DP总线上[5]。主站间的通信为令牌方式,主站与从站间的通信为主从方式。上位机内装WinCC,利用机内网卡CP1613与S7-300 PLC站CP343-1实现工业以太网通信,其控制系统结构如图2所示。

图2 控制系统结构图Fig.2 Structure of the control system

2.1 主控单元

主控单元采用西门子CPU315-2DP高性能PLC,电源模块采用PS307,另配置2块数字量输入模块SM321 DI32×24 V、2块数字量输出模块SM322 DO32×24 V、1块继电器输出模块SM322 DO8×230 V和2块模拟量输入模块SM331 AI8×12位。主单元接收来自控制柜的全自动启动、周期停止和紧急停车等按钮信号,现场氧化槽、着色槽的有料信号和通电/故障信号,烘干炉设备动作信号,水喷淋故障信号以及11路Pt100热电阻温度传感器信号等,并按照工艺要求发出控制信号,读取从站的状态,从而控制有关设备运行。

2.2 行车控制单元

生产线共设3台行车,分别负责上料区和前处理槽组,氧化着色,封孔、烘干和卸料区的料架移送。系统设计中每台行车均设置一机载控制箱,控制系统均为西门子S7-200 CPU226CN,另配置1个16点输入扩展模块 EM221和1个扩展通信模块EM227。3台S7-200作为从站连接到Profibus-DP总线上,并受主站S7-300 PLC调度。每台S7-200 PLC及扩展模块完成各控制信号及定位信号的采集,实现行车运行、变频器各种速度切换和报警灯的自动控制。起重机的水平行走采用交流变频调速控制器进行速度控制,升降采用双速电动机进行驱动。系统可以进行手动/自动操作,行车侧面上设有各向运行的控制、急停等按钮。在手动状态下,各动作可以在人工控制下单独进行操作;在自动状态下,每道工序按照设定好的控制程序进行操作。

2.3 上卸料控制单元

上卸料控制单元、过跨车及辅助传送装置设置在生产线的两端,均由分布式I/O模块ET200M控制,作为DP从站连接到Profibus-DP总线上。上料控制单元配置了1块SM321 DI32×24 V、1块 SM322 DO32×24 V和1个接口模块IM153-1,分别控制2台上料机升降装置的升降及储料架的运转。上料架驱动装置采用气缸或交流电动机驱动,采用三相交流动力电源。上料控制箱内的主要元件为断路器、接触器和继电器等。卸料控制单元、过跨车及辅助传送装置配置了2块SM321 DI32×24 V、1块SM322 DO32×24 V和1个接口模块IM153-1,用于控制卸料区各驱动装置的运转,完成成品的卸下并将空导电梁交与传送装置移至上料区。卸料区各传动装置用气动装置驱动,限位开关进行定位,卸料控制箱内主要元件为继电器。上卸料控制装置将运转信息及故障信号通过Profibus-DP总线送至中央控制柜CPU,接受来自中央控制柜的指令,与起重机的行走进行协调,防止相互间碰撞。

2.4 排风及搅拌控制单元

通风系统主要设备包括风机、风罩和风管,采用槽边排风及时排走废气。为使槽液均匀、提高处理效果,在槽的底部通入压缩空气搅拌导管,搅拌风源来自鼓风机或空压机等装置[4]。风机和鼓风机或空压机均用变频器驱动。由于设备噪声大,一般将它们单独安装在一个房间内。变频器采用西门子公司的MM440变频器,通过CBP通信板作为从站连入Profibus网络[6]。PLC通过总线,不断地读取和修改变频器内部运行状态信息,以完成对2台电机的控制。

3 软件设计

3.1 硬件组态

系统的硬件组态主要在Step 7软件的HW Config中完成,包括主站组态和从站组态。主站组态为在0号机架1号槽位放置电源模块PS3075A,2号槽位放置CPU315-2DP,4号槽位放置以太网模块 CP343-1,5~8号槽分别放置数字量输入、输出及模拟量模块。从站组态为3个 S7-200从站 EM227、2个分布式 I/O ET200M和2台变频器。当组态EM227时,需将其GSD文件导入Step 7中,方可组态从站通信接口。分别设置EM227、变频器和ET200的网络地址、数据交换区等属性及相关参数。整个硬件组态和参数设置完毕后存盘编译并下载到PLC中。硬件组态如图3所示。

图3 硬件组态图Fig.3 Hardware configuration

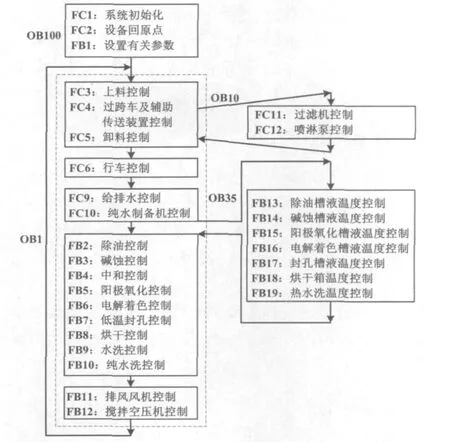

3.2 程序设计

S7-300的程序设计采用结构化编程。本系统PLC程序用到了暖启动OB100、主程序循环OB1、日期时间中断OB10(设置为间隔中断方式)、循环中断OB35等组织块和自定义的功能FC、功能块FB、数据块DB以及系统功能SFC和系统功能块SFB等[7-8]。主机程序设计流程图如图4所示。

图4 主机程序设计流程图Fig.4 Flowchart of main program design

各从站S7-200的控制程序在Step7-MicroWIN V4.0中编写,可用S7-200存储区中的VB0~VB15与S7-300过程映像存储区的IB0~IB7和QB0~QB7交换数据。

3.3 触摸屏画面组态设计

系统选用TP177B型触摸屏,用WinCC flexible软件对触摸屏进行组态设计,实现用户对系统的操作、工艺参数的管理维护和运行监控。根据工艺要求,设计了系统菜单主界面、自动运行界面、手动操作界面、显示与编辑工艺参数界面和报警信息界面,各个界面间可相互切换,操作方便。下面针对系统菜单主界面和自动运行界面进行说明。

①系统菜单主界面

系统开机后,首先显示用户信息及当前日期和时间,接着进入系统菜单主界面。点选“运行方式”后进入运行方式选择界面,可以点选“自动运行”和“手动菜单”。该界面还可提示当前控制系统的状态是在操作运行中还是在停止状态。利用该画面中设置的触摸开关,可以对系统进行操作,如上料完毕、暂停、停止等。点选“显示运行参数”后进入系统当前运行参数显示界面,可以显示当前运行的程序号、各槽位设定的工艺参数和当前运行参数。“检查工艺参数”和“编辑工艺参数”最多可以检查和修改16个程序号的工艺配方数据。“报警信息”可用于系统维护。

②自动运行界面

自动运行界面中设计了多个工艺流程示意图,可分画面显示上卸料机、过跨车及辅助传送装置、排风风机及搅拌空压机的运行状况及当前料架位置、各行车所处的位置和运行方向、吊钩位置、各工序实际运行的时间等实时信息。此画面可以监控生产运行状况。

4 上位机监控功能实现

为方便生产调度和数据管理,系统设置了上位机,并通过工业以太网与主站连接。上位机内装WinCC组态软件,主要实现主画面、分站设备运行状态、操作画面、实时曲线、历史曲线、报警画面及报表数据显示等监视功能。

主画面通过流程图和实时数据,生动直观地显示整个生产线的运行情况。分站设备运行状态画面则以动画、指示灯形式直观地表示出从上料到卸料沿线各分站相关设备的运行和故障状态:操作画面可对设备进行远程启停控制、紧急停车和故障复位等;实时曲线、历史曲线、报警画面和报表数据等分别以不同的方式监视系统过程数据,并可定期归档存盘[9-10]。

5 结束语

采用Profibus现场总线技术,将铝型材氧化着色生产线各分散设备进行集成,由主站PLC控制,利用工业以太网通过上位机实现远程监控。实际运行表明,系统自动化水平高、故障率低、操作维护方便,有利于实现柔性生产、改善操作人员的工作条件。同时,各种物料能源也能得到最合理的利用,降低了生产成本,提高了产品质量。

[1]毕林.全自动氧化着色电泳涂漆生产线设计特点[J].有色金属设计,1999,26(2):55 -59.

[2]王莉,熊红云.铝材氧化生产线远程监控系统设计[J].湘潭师范学院学报:自然科学版,2004,26(2):83 -84.

[3]吴存福.5000吨/年氧化着色电泳涂漆生产线全自动控制系统设计[J].有色设备加工,1997(4):10-16.

[4]李英,林忠胜.铝合金型材阳极氧化电解着色生产线设计[J].电镀与环保,1994,14(4):19 -21.

[5]廖常初.S7-300/400 PLC应用技术[M].2版.北京:机械工业出版社,2008:361-362.

[6]崔静,朱伟兴,王东宏.多功能自动信封机电气控制系统的设计与应用[J].电气传动,2010,40(5):77 -79.

[7]罗金盛.Profibus-DP总线在提升机控制系统中的应用研究[J].金属矿山,2009(11):109-110.

[8]张还.空压机组电气控制系统的设计[J].自动化仪表,2010,31(4):34-35.

[9]丁钢,李明河,张千峰.现场总线技术在镀锌线气刀控制系统中的应用[J].安徽工业大学学报:工学版,2010,27(1):99 -100.

[10]樊秀芬.现场总线Profibus-DP在长距离带式输送机监控系统中的应用[J].煤矿机械,2009,30(12):205-207.