一种外间隙结构辅助轴承

2011-07-25刘廷武陈林时大林

刘廷武,陈林,时大林

(1.南京航空航天大学,南京 210016;2.中国燃气涡轮研究院,四川 江油 621703)

辅助轴承(Auxiliary Bearings ,AB)作为主动电磁轴承(Active Magnetic Bearings,AMB)设计中的一个重要元件,其主要功能是增强主动电磁轴承的可靠性。主动电磁轴承存在的最大问题是当电力失效时,高速旋转的磁悬浮转子会迅速解悬浮,从而造成灾难性后果。另外,由于主动电磁轴承中规则辗压成形的硅钢片芯最大许可承载能力(F/(L×D))约为70 Psi(1 Psi≈6 894.7 Pa),相对于滑动轴承,承载能力约低了2个数量级[1]。因此,由主动电磁轴承支承的转子系统必须安装辅助轴承,以保证在主动电磁轴承发生故障时转子坠落在辅助轴承上,且辅助轴承能支承高速旋转的转子,同时在转子系统过载的情况下,需由辅助轴承承担部分载荷,以保护主动电磁轴承不受损坏。

1 辅助轴承现状

辅助轴承是所有装有主动电磁轴承的旋转机械中一种必需的结构,其设计必须始终与主动电磁轴承的可靠性和安全性联系在一起考虑。因此,严格来说,主动电磁轴承应与辅助轴承作为一个整体考虑作为转子的支承结构。虽然在主动电磁轴承发展初期,辅助轴承就已作为其一个重要组成部分,但绝大部分的研究基本都集中在主动电磁轴承的结构、动力特性、控制策略和方法以及工业应用等方面,而对辅助轴承的研究未足够重视。美国IHPTET计划和欧洲MAGFLY计划已开展了航空磁悬浮轴承的研究,并在主动电磁轴承系统的主动控制、新材料研究、基于全局的优化设计等多个关键技术方面取得了很大进展。但总体上,相对于主动电磁轴承而言,辅助轴承的研究仍处于滞后状态。20世纪90年代末,美国莫霍克创新科技公司(MITI)等研究机构提出了多种全新概念的辅助轴承[2-3],同时对辅助轴承进行了大量的试验技术探索和研究。国内许多大学对主动电磁轴承也开展了较多研究[4],但是对辅助轴承的研究基本处于空白状态,与国外仍存在较大差距。就国内现状来看,要研究出可靠且结构小巧的辅助轴承系统,可能比研究主动电磁轴承本身需要花费更多的时间和经费[5]。

目前,辅助轴承多采用滚动轴承或滑动轴承,高转速、低载荷转子大多采用滚动轴承。滚动轴承作为辅助轴承,与转子之间的装配关系不再是通常机械结构中的过盈配合,而是留有较大间隙量,该间隙量一般选择为主动电磁轴承与转子之间间隙的一半,以保护主动电磁轴承不受损坏。这类固定间隙辅助轴承结构简单,维护方便,因此在工程上应用较多。但滚动轴承的滚动体在加速过程中受到冲击载荷时,将导致滚动体打滑和轴承内、外圈磨损,同时转子和轴承滚道表面的蹭伤以及非均匀摩擦使磨损急剧加重,轴承寿命很有限。因此,国内、外一些研究机构正在研究其他形式的辅助轴承,如动/静压滑动辅助轴承、行星辅助轴承和零间隙辅助轴承等,以取代滚动轴承作为主动电磁轴承的辅助轴承。

2 外间隙辅助轴承

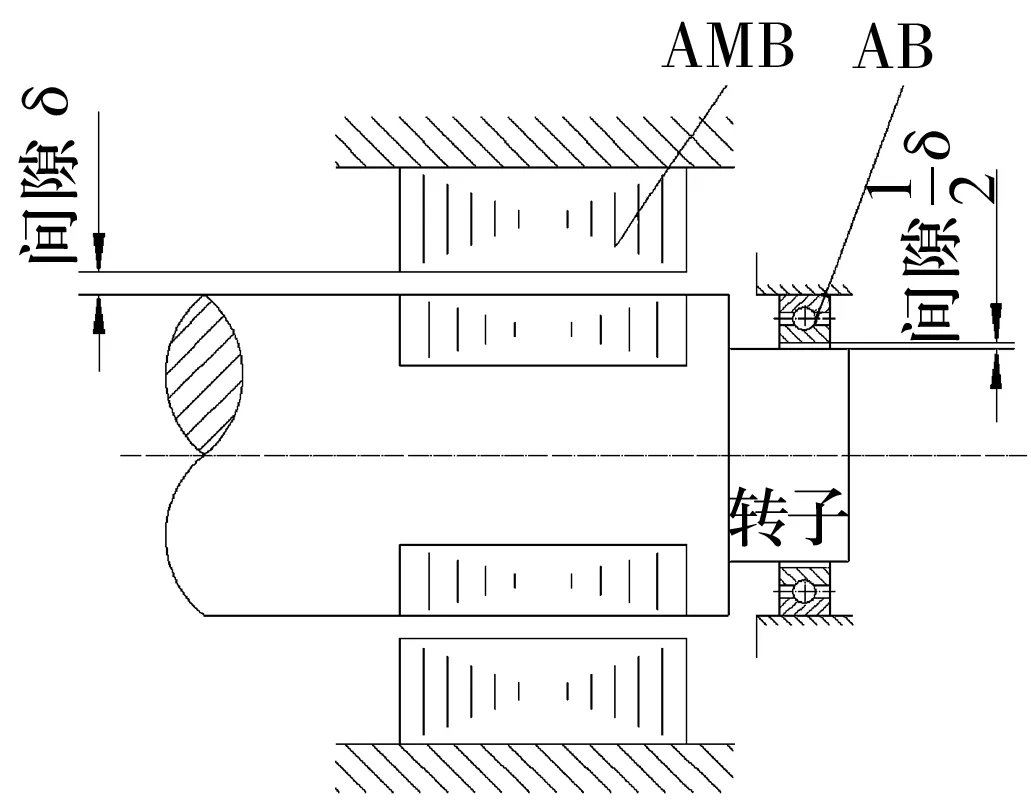

传统的固定间隙辅助轴承是轴承外圈固定在轴承座上,内圈与转子间存在间隙。其结构如图1所示。

图1 内间隙辅助轴承

研究表明,主动电磁轴承失电,转子坠落在传统固定间隙辅助轴承上的过程中,转子普遍都出现诸如摆动运动、碰撞回转运动及摩擦回转运动等运动模式[6],这些运动模式在极端情况下可能导致转子与主动电磁轴承间碰磨而损坏主动电磁轴承。

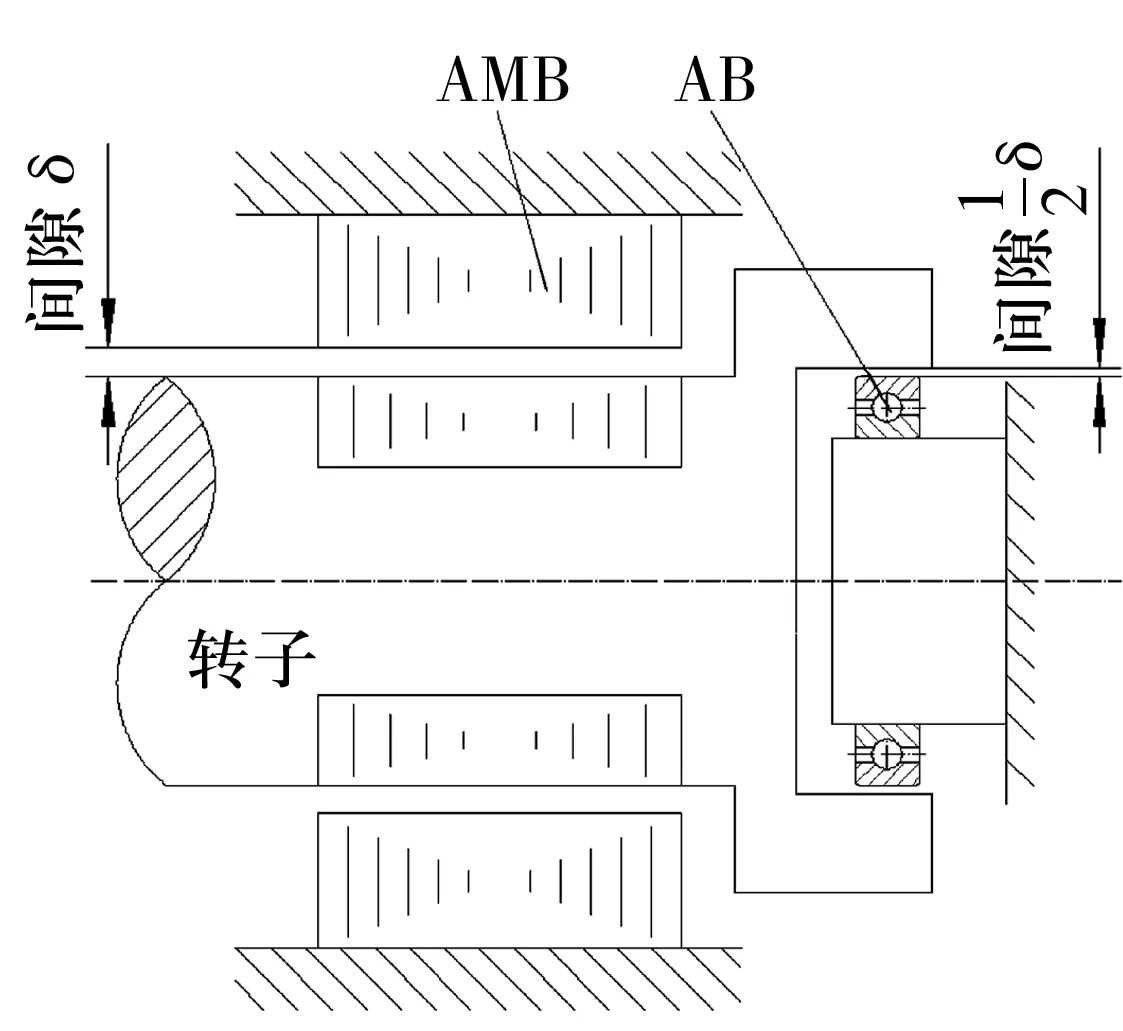

基于此,下文研究并分析了另外一种形式的固定间隙辅助轴承,即外间隙辅助轴承。试验研究的目的在于分析其对坠落转子运动模式的影响,以降低转子坠落对主动电磁轴承造成损坏的风险。与传统固定间隙辅助轴承不同,外间隙辅助轴承的内圈固定,而外圈与转子间保留间隙,主动电磁轴承失电后,转子最终坠落在其外圈上。其结构如图2所示。

图2 外间隙辅助轴承

3 试验装置

3.1 主体装置

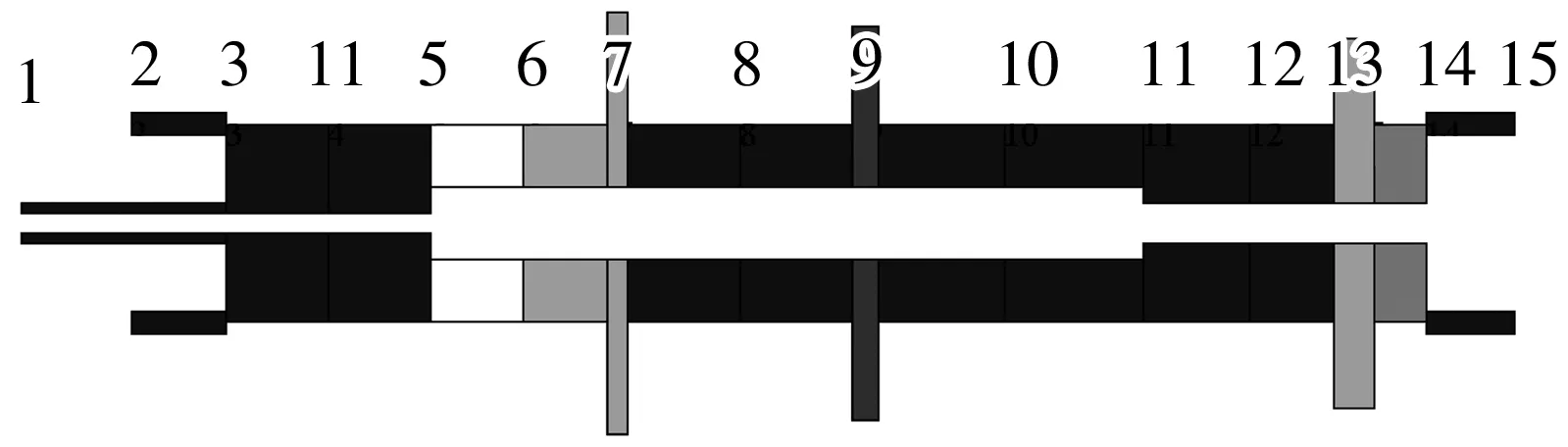

试验主体装置主要包括主动电磁轴承转子系统、电动机、调速系统和测试系统。主动电磁轴承转子系统结构如图3所示。

图3 主动电磁轴承转子系统结构

转子两端支承均采用主动电磁轴承,每个主动电磁轴承配置相应的辅助轴承。

3.2 辅助轴承选择

辅助轴承需根据转子冲击载荷及转子结构进行选择。

当主动电磁轴承出现故障时,转子坠落在辅助轴承上,对辅助轴承的冲击载荷是选择辅助轴承的首要依据。

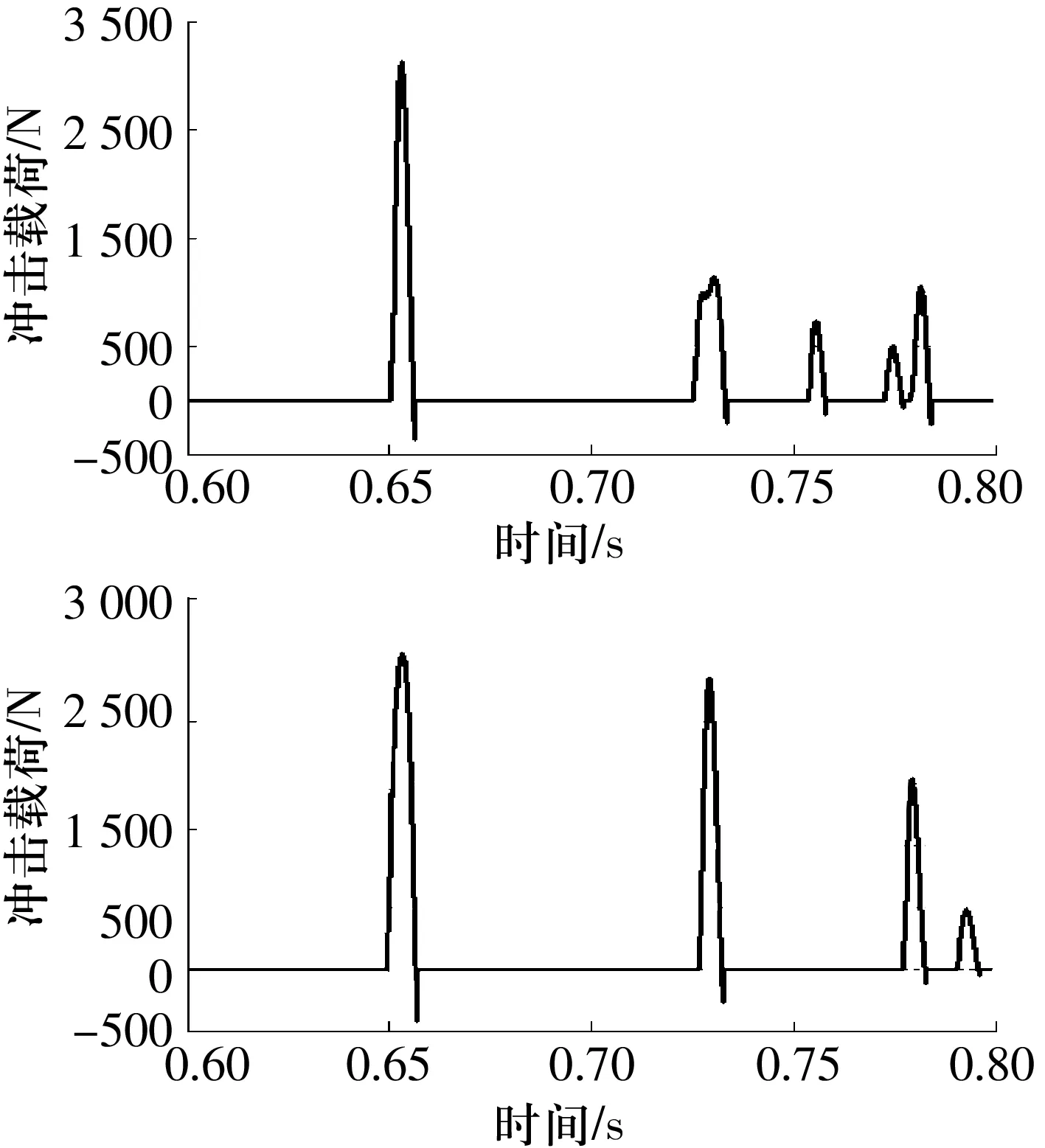

图4为计算主动电磁轴承发生故障时转子两端辅助轴承所受转子冲击载荷计算模型。图5和图6为辅助轴承的冲击载荷。

图4 转子冲击载荷计算模型

图5 转速3 000 r/min 转子冲击载荷

图6 转速10 000 r/min 转子冲击载荷

根据计算的冲击载荷和转子结构在试验装置中的安装尺寸,本次讨论的辅助轴承采用6209M/HA深沟球轴承。

4 试验与分析

4.1 测试系统

旋转转子的运动模式主要通过转子的轴心轨迹体现。轴心轨迹采用电涡流位移传感器测量,该传感器标定系数为16.6 V/mm。转子的外传振动测量采用BZ加速度传感器在辅助轴承座的水平和垂直方向测量。该传感器灵敏度为150~200 PC/m·s-2。试验数据采用DASP数据采集分析系统进行处理。

4.2 主动电磁轴承断电试验

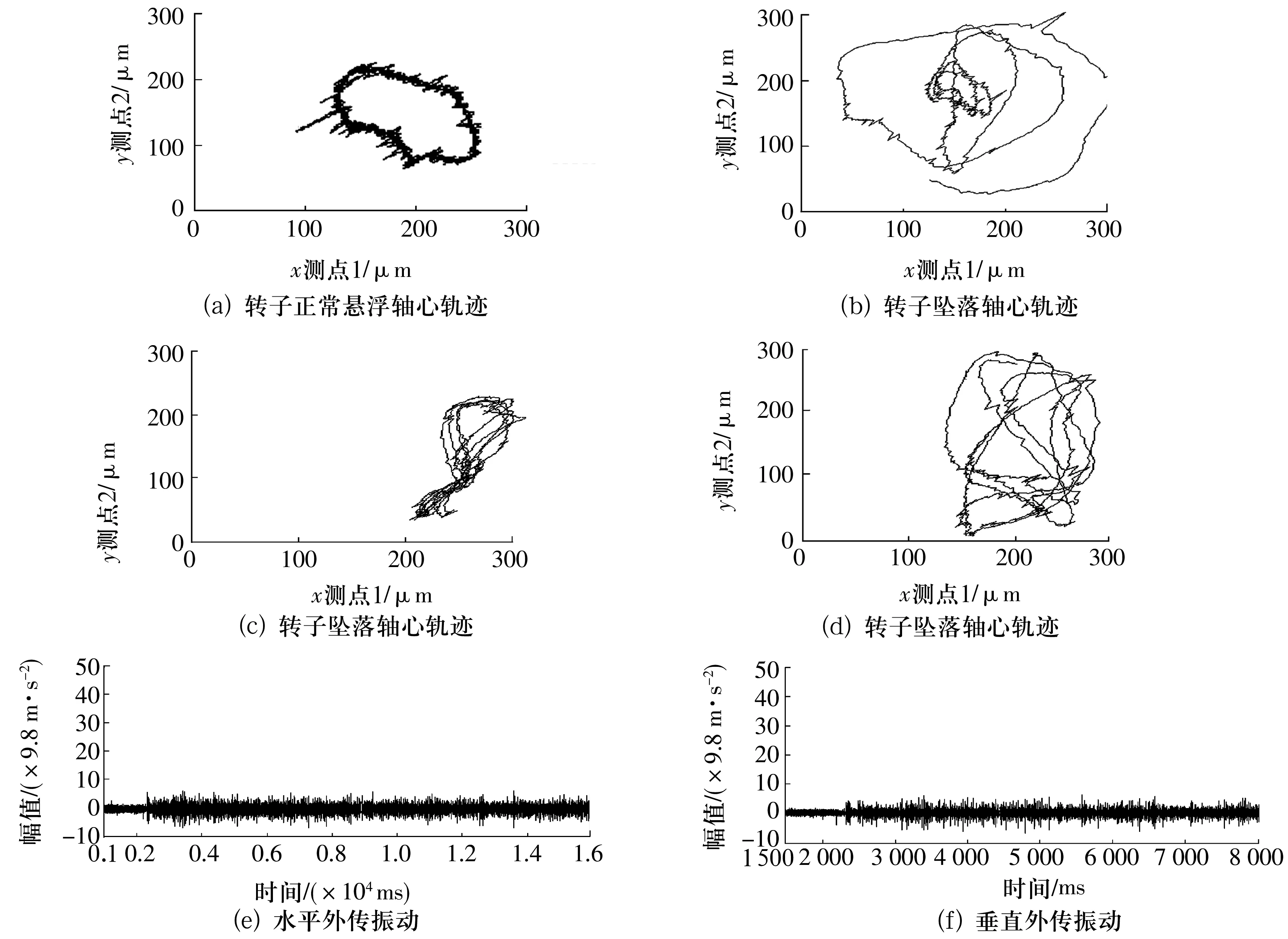

在试验中采用人为对主动电磁轴承的故障进行断电模拟。图7和图8分别为转子转速3 000 r/min和5 000 r/min时试验的轴心轨迹和外传振动。

由图7可知,在3 000 r/min主动电磁轴承断电后,转子系统的运动特性比较复杂,处于一种不稳定状态,其轴心轨迹呈现出时而缩小、时而加大的周期变化规律。运动轨迹集中在间隙圆的下半部,最明显的是出现一种不稳定的8字碰撞型回转运动。外传振动的变化情况和轴心轨迹相对应,也存在着周期变化现象。

图7 3 000 r/min试验情况

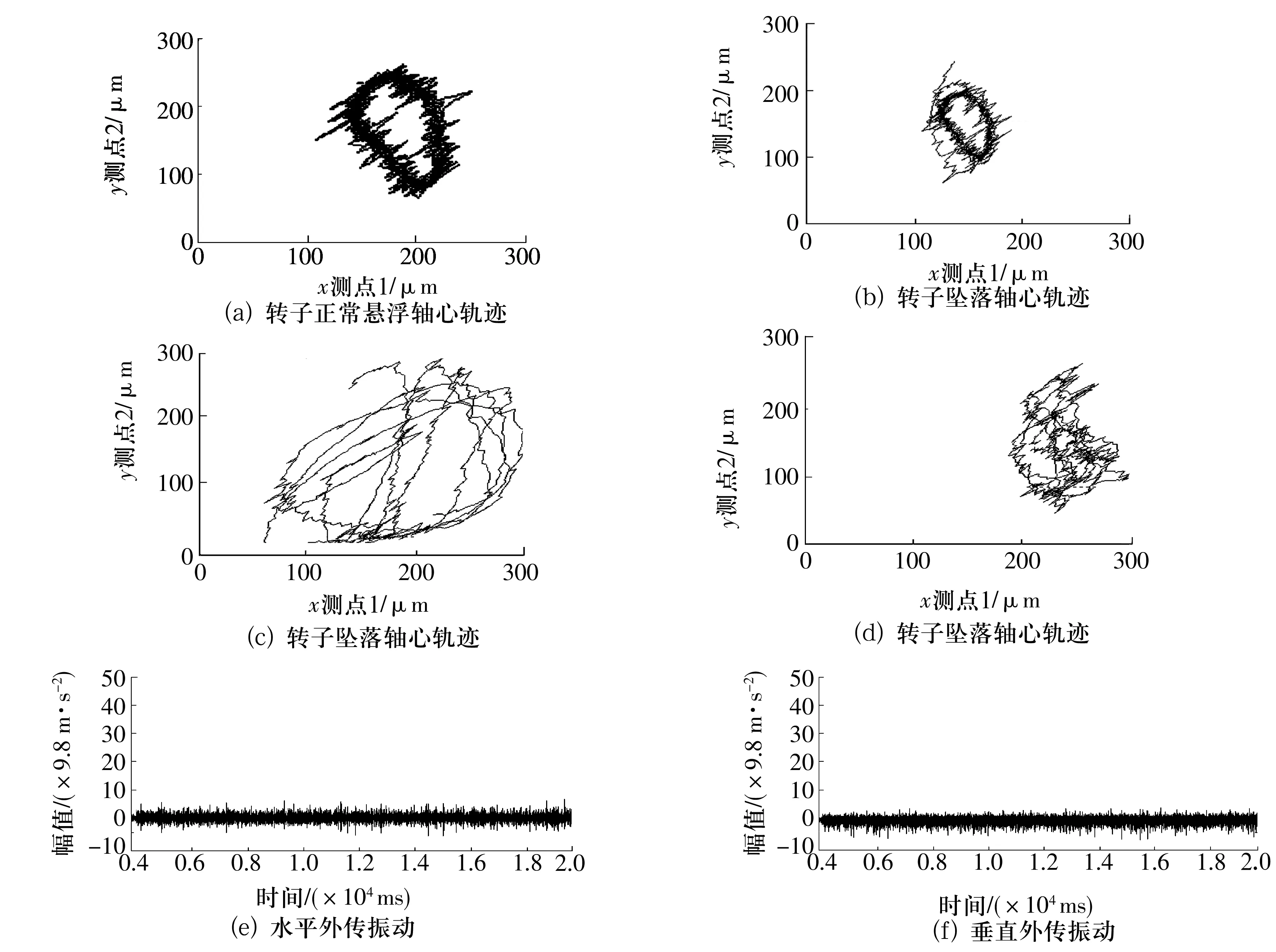

由图8可知,主动电磁轴承在5 000 r/min时,断电后转子系统的运动特性与3 000 r/min断电试验相比,其倍频成分有所增加,轴心轨迹没有明显的规律可循。转子运动轨迹也大多集中在间隙圆的下半部且呈摆动状态。偶尔转子向下坠落与辅助轴承碰撞后反弹上抛,但上抛高度不足以使轴颈在高点与辅助轴承碰撞,没有反弹上升-加速坠落-反弹上升的现象。外传振动与3 000 r/min断电试验相比略有减小。

图8 5 000 r/min试验情况

4.3 改变辅助轴承阻尼后断电试验

由于条件有限,本次试验改变辅助轴承阻尼的方法是在辅助轴承上涂抹3号钙基润滑脂,转速为5 000 r/min。

4.3.1 保持架涂抹3号钙基润滑脂

该项试验的轴心轨迹和外传振动如图9所示。由图9可知,转子坠落后,其轴颈始终与辅助轴承接触而形成全周摩擦回转运动,并且运动轨迹已超出间隙圆,因此其运动模式与相同转速下不涂抹润滑脂有所差异,但整个过程中外传振动与不涂抹润滑脂情况比较明显减小。

图9 辅助轴承保持架涂抹润滑脂断电试验

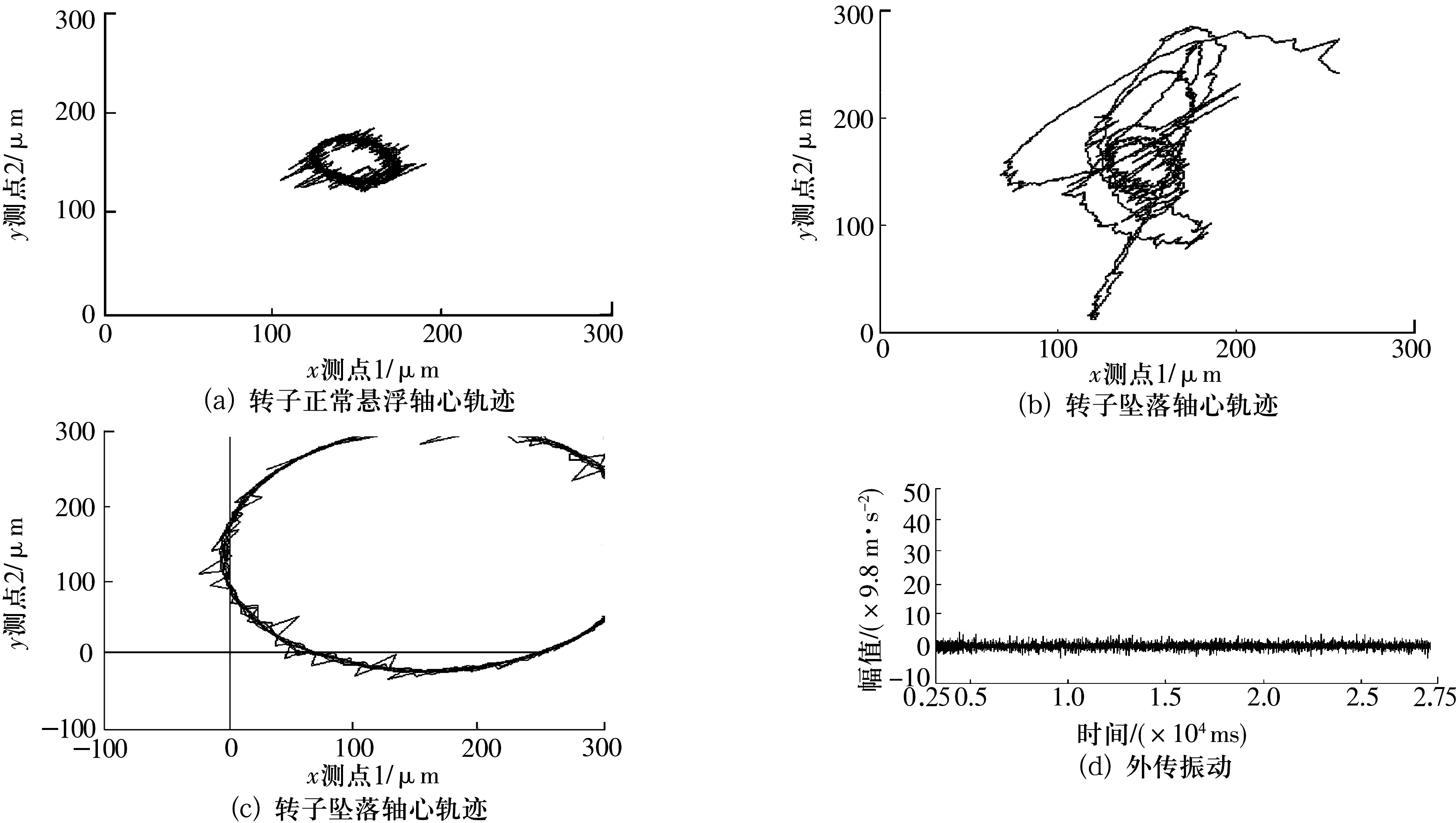

4.3.2 保持架和外圈均涂抹3号钙基润滑脂

该项试验的轴心轨迹和外传振动如图10所示。由图10可知,转子坠落后,其运动模式同样立即变为全周摩擦回转运动,与只在辅助轴承保持架涂抹润滑脂情况相同。但比较图9c和图10c可知,转子的运动轨迹超出间隙圆范围的幅度有所减小,同时外传振动明显降低。

图10 辅助轴承保持架和外圈均涂抹润滑脂断电试验

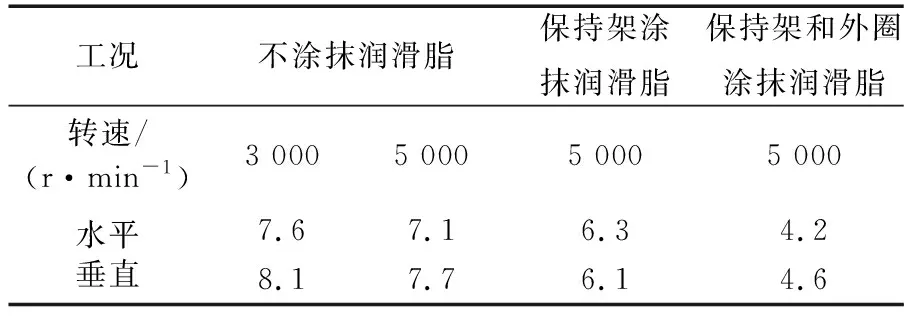

4.4 外传振动情况

各试验工况下的最大外传振动见表1。

表1 最大外传振动 (×9.8 m·s-2)

5 结论

(1) 当主动电磁轴承出现故障,较高转速下的转子系统坠落在外间隙辅助轴承上后,立即进入摆动运动、碰撞回转运动或摩擦回转运动等运动状态。究竟以何种方式运动,取决于试验转子的转速和辅助轴承的结构参数。

(2) 进入摆动运动或碰撞回转运动状态的转子系统,其轴心轨迹基本都处于间隙圆范围内,不会对主动电磁轴承造成严重后果,但进入摩擦回转运动状态的转子系统,其轴心轨迹都超出了间隙圆,极有可能撞击主动电磁轴承使其受到损坏。

(3)在辅助轴承保持架或外圈涂抹润滑脂(即改变轴承的阻尼),均可有效降低外传振动,但却造成转子振幅增大。

(4)主动电磁轴承出现故障后,采用外间隙辅助轴承支承的转子基本处于不稳定运动状态,甚至可能危及主动电磁轴承,因此不宜选取外间隙辅助轴承作为主动电磁轴承的辅助轴承。

由于条件限制,只对轴心轨迹和外传振动进行了测量,而未对冲击载荷、辅助轴承转动圈及保持架的转速进行测量。因此,今后还需增加测量参数,分析更多的试验数据,找出更合理的辅助轴承支承方式,为主动电磁轴承的安全运用提供可靠的试验数据。