影响调心滚子轴承合套率的因素分析

2011-07-25赵景周

赵景周

(洛阳LYC轴承有限公司 大型轴承厂,河南 洛阳 471039)

符号说明

ae——外圈滚道位置,mm

ai——内圈滚道位置,mm

B——内圈宽度,mm

C——外圈宽度,mm

d——轴承内径,mm

di——内滚道对角线尺寸,mm

D——轴承外径,mm

Dw——滚子直径,mm

E——外滚道直径,mm

F——内滚道直径,mm

Gr——径向游隙,mm

re——外圈滚道曲率,mm

ri——内圈滚道曲率,mm

rw——滚子曲率,mm

VDex——外滚道球面度,mm

α——轴承接触角,(°)

1 存在问题

调心滚子轴承的装配要保证其合格的径向游隙和灵活的调心性能,装配合套率低是大型调心滚子轴承生产加工中出现的主要问题。现行的调心滚子轴承生产中,一次性的装配合套率在70%左右,装配合套率低主要表现在:产品零件的理论订制公差和实际的装配公差不符,出现较大的偏差,不能使零件顺利装配成合格的产品。由于产品零件的返修率较高,需要反复修配,影响了产品的外观质量,甚至把产品零件修废,同时也降低了生产效率,使生产计划无法保证,为了解决这些问题,进行了大量的跟踪分析和研究。

2 原因分析

2.1 产品设计尺寸的几何关系

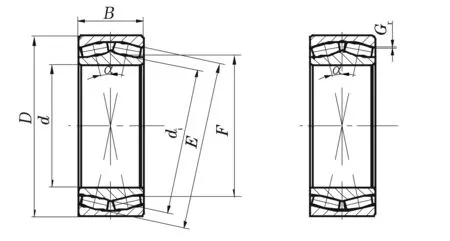

调心滚子轴承结构如图1所示。按合套原理,产品设计的合套零件间的相关几何尺寸关系为E=di+2Dw+Gr,合套零件间的曲率关系为re=ri,rw=0.98re。调心滚子轴承合套过程是用外圈滚道直径E、内圈滚道对角线尺寸di和滚子直径Dw的组合来保证成品轴承的径向游隙Gr,即Gr=E-di-2Dw。

图1 调心滚子轴承结构示意图

在这些相关配合尺寸中,在一定的公差尺寸和相应的形位公差内,不论如何改变其中的组成尺寸,只要使上述的等式关系成立且游隙符合现行的国家标准,轴承的合套率应当是很高的。但在实际生产中,由于个别零件相关尺寸测量的可操作性差和加工中产生的形状及位置误差偏大,致使产品装配后游隙的合格率较低。

2.2 加工工艺和尺寸测量分析

2.2.1 外圈

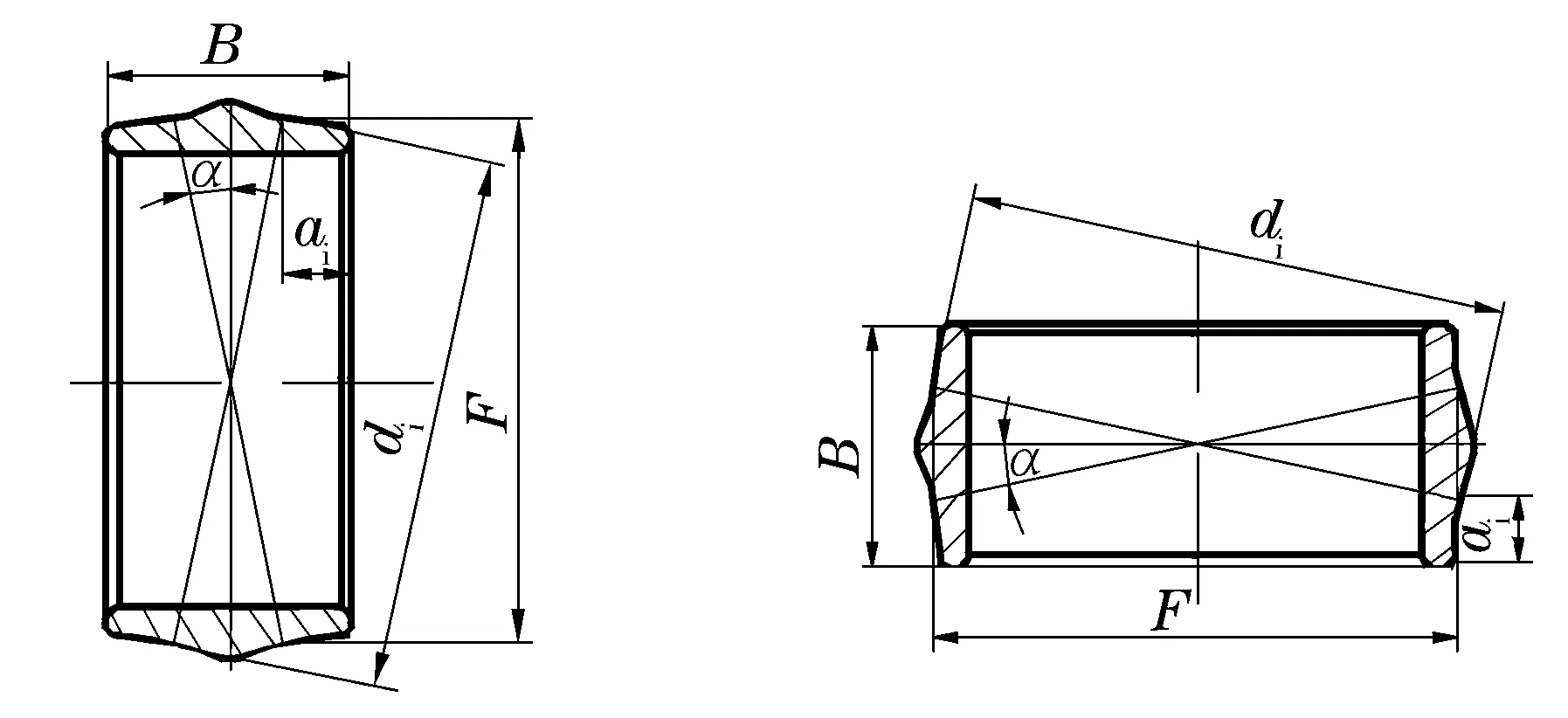

外圈结构如图2所示。外圈对产品游隙有影响作用的是外滚道直径E。理想状态下外滚道的轮廓形状为球面,过球心的弦处处相等。采用内径调心机测量外滚道球面直径时,外圈宽度C对外滚道直径没有影响。但实际生产中一般采用D924仪器测量外滚道直径,宽度对外滚道直径会有一定的影响。因理论测量的外滚道直径是外滚道位置点ae处的滚道尺寸,也是外圈滚道的最大尺寸,而ae=0.5C即位置点是外圈宽度中点,故外滚道的位置点是外圈宽度的中点,外滚道直径是外圈高度中点的滚道尺寸。此时,由于外圈的宽度偏差,测点是外滚道的位置点,但实际测量的点并非是外圈的位置点,而是偏离位置点的滚道尺寸。这就导致了滚道直径的测量误差,影响到产品的游隙。

图2 外圈结构示意图

实际生产中,外滚道一般采用粗磨和精磨2道工序进行加工。粗磨一般采用切入磨方法,即把磨具(砂轮)修整成和产品曲率相同的弧面进行磨削,以获得外滚道尺寸和相应的滚道曲率;也有使用摆头磨进行磨削加工的。精磨一般采用范成法,范成法是用筒状砂轮的端面进行磨削。筒状砂轮工作中,内、外径的圆周速度不一样,砂轮的组织也比较疏松,砂轮的磨损不同,加工出的球面滚道容易出现曲率半径小的现象。当滚道出现非球面轮廓形状时,将影响理论合套公差,如图3所示。

图3 外圈滚道曲率变化对装配游隙的影响示意图

2.2.2 内圈

如图4所示,内圈对产品游隙有影响作用的是内滚道对角线尺寸di。由于内滚道的轮廓形状是双列对称球面,对di现阶段还没有十分理想的检测仪器。目前采用的方法是,分别检测两滚道接触点的位置直径尺寸F间接地控制与测量di。di和F的关系为

图4 内圈结构示意图

F=dicosα。

这种测量方法本身就存在尺寸换算误差。实际生产中,由于位置点的滚道直径受位置点的宽度尺寸误差影响很大,所以一定要准确确定滚道直径的位置点。此外,由于现行的测量方法是翻面测量,零件的宽度公差会累积到两滚道的中心距中,同样也影响到产品的游隙(图5)。另外,滚道的曲率位置及曲率大小也会影响到产品的游隙(图6),故要严控产品的宽度偏差和滚道测量位置点的宽度偏差。磨削加工按现行的机床设备一般都是双滚道切入磨,但也有仍使用摆头磨进行单滚道磨削加工(特大型调心球面轴承内圈)。不论使用什么设备,要保证滚道直径和滚道位置,必需首先保证零件的宽度公差,其次要保证滚道直径测量的位置点准确和滚道曲率位置和曲率大小符合要求。

图5 内圈宽度变化对产品的游隙影响示意图

图6 内圈曲率位置变化对游隙的影响示意图

2.2.3 球面滚子

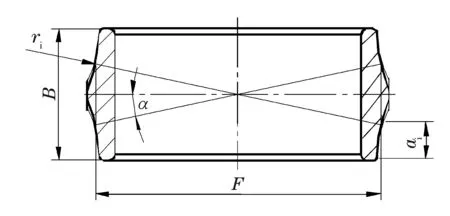

球面滚子结构如图7所示,滚子位置点直径尺寸为滚子的最大直径,即滚子的名义尺寸。滚子的对称度(位置误差)对产品的径向游隙有影响,滚子尺寸的测量精度和滚子组的散差对成品游隙也有影响。

图7 球面滚子结构示意图

3 解决措施

针对上述分析,进行多次的工艺试验并跟踪记录多批次的调心滚子轴承生产加工和装配过程,以验证上述分析的准确性。表1、表2分别为23222C(Φ200 mm×Φ110 mm×69.8 mm)和22230C(Φ270 mm×Φ150 mm×73 mm)的工艺试验记录。从中可以看出,通过对相关的技术要求改进后,合套合格率较改进前提高了20%以上。

表1 改进前、后23222C的技术要求及合套合格率

表2 改进前、后22230C的技术要求及合套合格率

通过分析认为,解决调心滚子轴承合套率低的问题应采取以下措施:(1)磨削加工时严格控制产品的宽度尺寸公差,为滚道的磨削加工创造条件;(2)磨削加工时严格控制内滚道的位置误差和内、外滚道的曲率偏差;(3)提高内滚道和外滚道的测量精度和内、外圈滚道的几何精度;(4)应考虑内滚道尺寸测量转换产生的测量误差;(5)控制滚子位置误差和滚子组散差;(6)考虑材料的工艺特性。

4 结束语

影响调心滚子轴承合套游隙的主要因素依次为:内圈和外圈的宽度误差、内滚道曲率的位置误差、外滚道曲率误差、滚子的位置误差和零件的相关尺寸测量误差。通过采取相应措施,使调心滚子轴承的合套合格率大幅度提高,取得了良好的经济效益。