压力容器与爆破片特性压力关系探讨

2011-07-25吴全龙

吴全龙

(上海华理安全装备有限公司,上海 201108)

0 引言

爆破片装置是由压力差驱动、非重闭式紧急泄压装置,常用来防止压力容器、压力管道或其他密闭空间出现超压或过度真空。只有正确理解压力容器与爆破片各特性压力之间的关系,才能合理选择适合具体工况的爆破片结构型式、科学确定爆破片各性能参数,从而既保证容器的安全又能最大限度不影响正常生产。

对于压力容器,与爆破片选用相关的特性压力主要有:设计压力(或最高允许工作压力)、最大允许积聚压力、最高工作压力;对爆破片,与所保护的容器相关的特性压力主要有:设计爆破压力、最高标定爆破压力、最低标定爆破压力、最大爆破压力、最小爆破压力、最大泄放压力。

1 爆破片各特性压力之间的关系

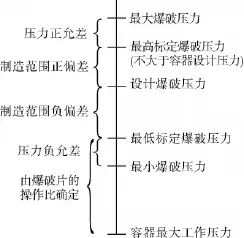

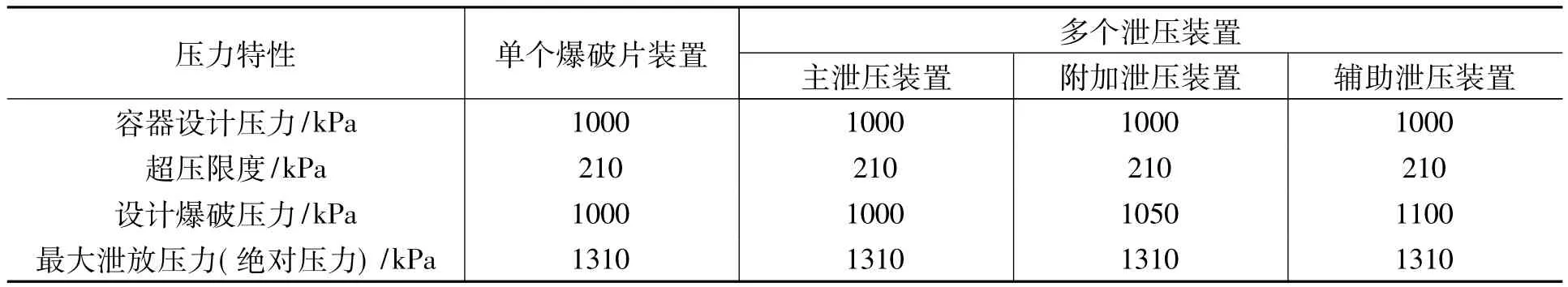

体现爆破片性能的特性压力较多,设计人员在选用爆破片时一定要正确理解各个特性压力的含义及其相互之间的关系。爆破片设计爆破压力和爆破片标定爆破压力是两个常见的压力参数,其概念较容易混淆,应该注意加以区分,见图1。

图1 爆破片各特性压力关系

爆破片设计爆破压力是根据容器的工作条件和相应的安全技术规范设定的,在设计爆破温度下爆破片的爆破压力值,是容器设计人员初始选择爆破片时根据所需保护设备的工况条件确定的爆破片爆破压力,是一个理论值。它相当于安全阀的整定压力,两者在GB 150附录B中统称为动作压力,是泄压装置所有压力参数中最基本的一个,其他压力都是围绕它来展开的。

标定爆破压力是指标注在爆破片铭牌上的爆破压力值,可能是在规定的设计(或许可试验)爆破温度下,同一批次爆破片抽样爆破试验时,实测爆破压力的算术平均值,也可能是设计爆破压力值(制造范围为零时);是由制造厂家根据爆破片实际试验的情况确定的某批次爆破片爆破压力的平均值,比设计爆破压力更能真实体现该批次爆破片的压力性能,通常也是出现在爆破片产品铭牌上的值。标定爆破压力应分布在选定的制造范围(一个批次爆破片标定爆破压力相对于设计爆破压力差值的允许分布范围)之内。

设计爆破压力与制造范围下限的代数和为最低标定爆破压力;设计爆破压力与制造范围上限的代数和为最高标定爆破压力。通常根据最低标定爆破压力和爆破片操作比来确定容器的最大工作压力;根据最高标定爆破压力来确定容器的设计压力。

最大(最小)爆破压力是指设计爆破压力与制造范围和爆破压力允差的代数和。

爆破片各特性压力之间关系如图1所示。

2 容器最大允许积聚压力(或者超压限度)与容器设计压力之间的关系

在容器因超压导致爆破片动作后,容器实际压力可能会超过爆破片的最高标定爆破压力(大多数情况下,爆破片最高标定爆破压力接近于容器设计压力)。容器最大允许积聚压力就是指容器在泄压装置(安全阀、爆破片装置等)动作时设备内短期允许达到的最大压力,是针对压力容器在泄压装置动作后最大承载能力提出的压力指标,不能随便用于正常操作工况。该压力相对于容器设计压力的增量部分,称之为超压限度。考虑到国内习惯,以下叙述中采用超压限度。

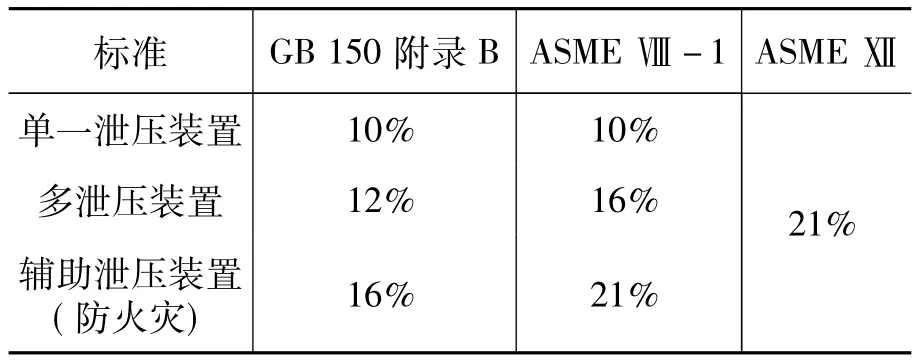

超压限度的大小除了与超压事故种类有关外,还与泄压装置的设置数量和设置目的有关。美国 ASME Ⅷ -1[1](2010中文版,以下同)UG -125 及我国GB 150[2](1998 版,以下同)附录B 中对于不同的超压事故(操作事故和火灾事故)工况泄压装置动作后规定了不同的超压限度。表1对 GB 150 附录 B、ASME Ⅷ - 1、ASME Ⅻ[3](2004版)关于压力容器超压限度的规定进行了对比。

表1 GB 150附录B与ASMEⅧ-1,ASMEⅫ关于超压限度对比

可看出,与ASMEⅧ-1相比GB 150(1998版)附录B规定偏保守,但在新修订的2010版GB 150(已处于报批阶段)中已将超压限度放大至同一水平。ASMEⅫ规定,对于移动式压力容器,在任何情况下泄压装置动作后,容器超压限度都不应超过容器最高允许工作压力的21%。

爆破片装置动作后容器超压限度的限定是对爆破片装置的最根本要求,其他所有规定,包括爆破片设计爆破压力、泄放压力、爆破片装置泄放尺寸、泄压装置泄放能力计算等,均不能违反这一限定,是纲与目的关系。换句话说,超压限度是衡量爆破片装置性能的一个最重要技术指标,无论其泄放尺寸、动作压力如何选择,最终在泄放时必须满足超压限度的要求。

3 爆破片设计爆破压力(或最高标定爆破压力)与容器设计压力之间的关系

在确定爆破片技术指标时,设计爆破压力是一个特别重要的性能参数,该参数选择高了爆破片不能起到安全保护的效果,选择低了容易出现非正常爆破从而影响生产。

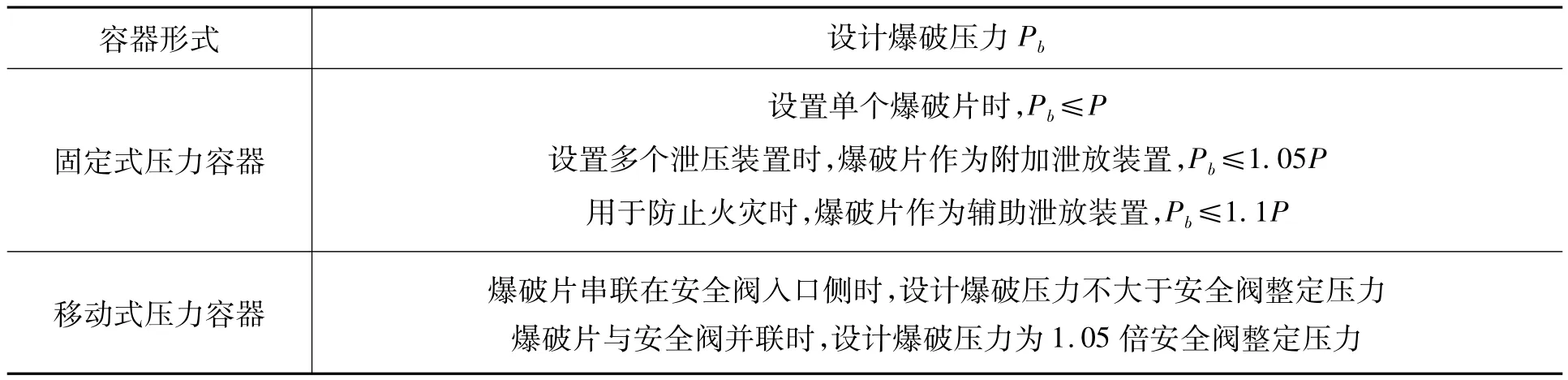

《固定式压力容器安全技术监察规程》(2009版)[4]对爆破片设计爆破压力的确定作了较为原则的规定,即爆破片装置的设计爆破压力不得大于容器的设计压力,并且爆破片的最小设计爆破压力不得小于容器的工作压力。GB 150附录B则按爆破片作为主泄压装置与附加泄压装置两种情况分别作出规定,即爆破片为主泄压装置(或单一泄压装置)时,爆破片装置的设计爆破压力不得大于容器的设计压力,而爆破片为附加泄压装置时,爆破片装置的设计爆破压力不得大于容器的设计压力1.04倍(在新修订的2010版中已改为1.05 倍)。

其实爆破片还可能作为一种辅助泄压装置,用来补充在操作事故超压状态下设置的泄压装置在火灾事故超压时的泄放能力,ASMEⅧ-1 UG-134中对这种情况下的爆破片装置规定其设计爆破压力可控制在小于1.1倍容器最高允许工作压力。关于这一点在1998版的GB 150附录B未作出明确规定,但在新修订的2010版本中则增加了这一规定。

对于移动式压力容器一般不允许爆破片单独使用,而需要与安全阀组合使用,组合的结构主要有串联在安全阀入口侧和与安全阀并联两种。ASMEⅫ-TR(2004版)规定移动式压力容器配置的安全阀其整定压力为容器设计压力的1.05~1.1倍。当爆破片串联在安全阀入口侧时,爆破片设计爆破压力不大于安全阀整定压力;当爆破片与安全阀并联时,爆破片设计爆破压力为1.05倍安全阀整定压力。

表2列出固定式压力容器与移动式压力容器配置的爆破片设计爆破压力确定原则。

虽然在很多规范和标准中都是以设计爆破压力来描述与容器设计压力的关系,但需要注意的是,当爆破片制造范围不为零时,应该以最高标定爆破压力来代替设计爆破压力,这一点从图1,2中也可以看出;只有在制造范围为零时,最高标定爆破压力与设计爆破压力才在数值上相等。

表2 爆破片设计爆破压力Pb的确定(P为容器设计压力)[5]

特别需要提醒的是,在确定爆破片性能参数时,设计人员通常所关心的是只要保证最高标定爆破压力不大于所保护设备的设计压力即可,而忽略了不能使爆破片最大爆破压力超过设计工况下的设计压力与超压限度之和,即容器最大允许积聚压力。比如当爆破片为保护设备在操作事故超压状态下的唯一泄压装置时,设备设计压力为0.25 MPa,爆破片设计爆破压力设定为 0.25 MPa,制造范围为0,按 GB 567—1999中规定,对于压力小于0.3 MPa的爆破片其爆破压力允差最大可设为±15%,则理论上最大爆破压力可达到0.288 MPa(0.3 ×1.15),而该设计工况的设计压力与超压限度之和(即容器最大允许积聚压力)为0.275 MPa(设备设计压力的110%),由于爆破片最大爆破压力大于容器此状态下的最大允许积聚压力,这显然是不可取的。通过计算,可以得出此时允差最大只能为 ±10%,若允差定为±15%,则需要减小爆破片设计爆破压力。

4 爆破片最大泄放压力与容器最大允许积聚压力之间的关系

泄放压力是计算爆破片装置泄放尺寸的一个重要参数,是指爆破片在泄放条件下的入口侧压力,该压力的理论最大值即为最大泄放压力。最大泄放压力在数值上等于容器最大允许积聚压力,从本文第2节知道,不同的超压事故状态下容器的最大允许积聚压力不同,从而决定其最大泄放压力也不同。爆破片装置开启后其实际泄放压力不一定等于最大泄放压力,但在计算泄压装置泄放能力时通常应采用最大泄放压力,且应取其绝对压力。

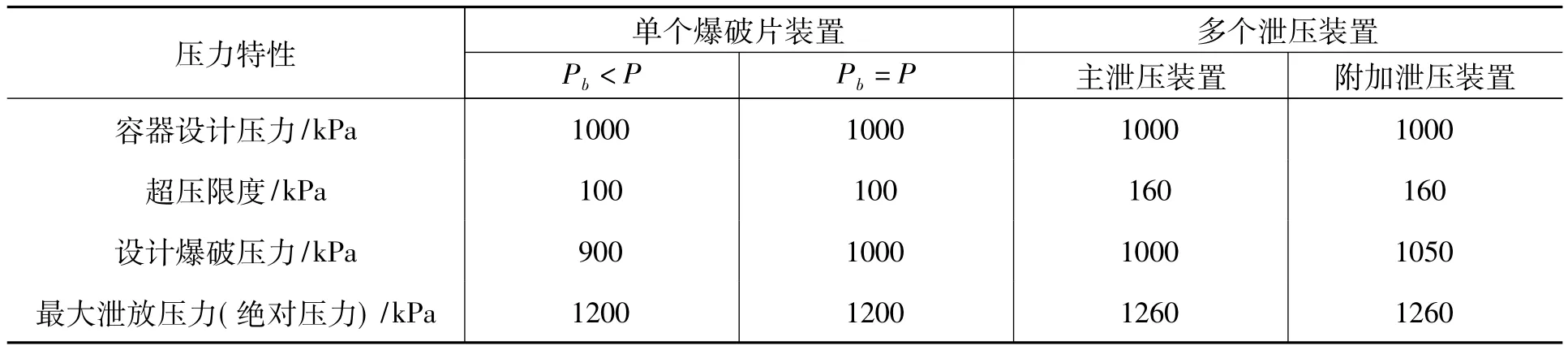

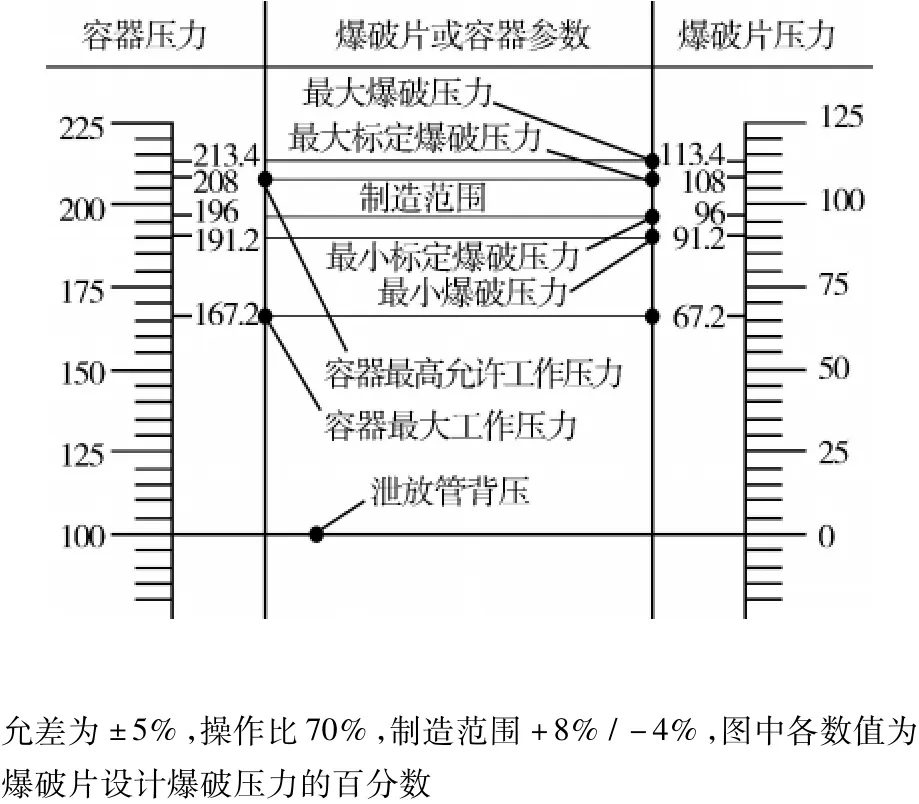

表3,4分别列出了操作事故超压工况和火灾事故超压工况时超压限度、爆破片设计爆破压力与最大泄放压力之间的关系(假定容器设计压力为1000 kPa)。

有些标准(如 HG/T 20570.3—95《爆破片的设置和选用》表6.0.4)将爆破片最大爆破压力等同于最大泄放压力,这是不严格的。容器在泄压装置动作后,压力不会马上降低,甚至会出现一定程度的上升,除了与爆破片可能存在的制造范围和爆破允差有关外,同时还受泄放侧可能出现的背压及爆破片的动作时间的影响,这些因素的综合影响产生了容器在爆破片破裂后的超压,即通常所说的最大泄放压力;而最大爆破压力是爆破片设计爆破压力与制造范围和爆破允差上偏差的代数和,也即是说其仅考虑了制造误差的影响。从严格意义上来讲,最大爆破压力应小于最大泄放压力,只有当不考虑背压的影响(比如介质直接排放至大气)及爆破片动作时间的影响时,才可以将最大爆破压力等同于最大泄放压力。

表3 操作事故超压工况时最大泄放压力的确定

表4 火灾事故超压工况时最大泄放压力的确定

5 爆破片最低标定爆破压力、容器最大工作压力之间的关系

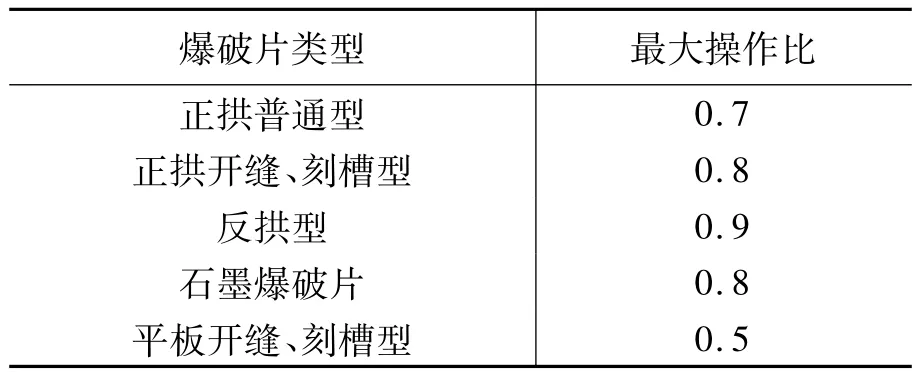

最低标定爆破压力的选择应确保在它和容器工作压力之间有合适的差值空间,以避免爆破片在正常使用时因疲劳损伤而导致提前失效。差值空间大小和爆破片材料、爆破片结构类型及操作过程条件(如温度、压力脉动等)有关。差值空间需要越大,则说明该种结构型式爆破片抗疲劳性能越差。大部分标准规范都是采用操作比来衡量该差值空间大小的。ISO 4126—6[6]给出了几种典型结构爆破片的最大操作比,如表5所示。

容器预期最大工作压力与爆破片最低标定爆破压力之比称为爆破片最大操作比。但以下两种情况例外:

(1)对于标定爆破压力小于0.3 MPa的情况,爆破片操作比为容器预期最大工作压力与爆破片最小爆破压力(最低标定爆破压力加上爆破片爆破允差负偏差)之比。这主要是因为,当标定爆破压力小于0.3 MPa时,爆破压力允差通常为±0.015 MPa,如果最大工作压力仍定为最低标定压力乘以操作比,可能会导致最大工作压力大于最小爆破压力,这显然是不合理的,见图2(d)。

表5 典型结构爆破片最大操作比

(2)当在泄压侧存在背压时,同样爆破压力的爆破片,如果泄压侧背压越大,则爆破片动作时容器内绝对压力越大,但在确定容器工作压力与爆破片最低标定爆破压力的关系时,操作比应为容器工作压力和背压之差与爆破片最低标定爆破压力的比值,如图3所示。

图2,3示出了5种不同情况下最低标定爆破压力与容器预期的最大工作压力的确定方法[7]。

6 容器设计压力与爆破片设计爆破压力的相互确定方法

图3 受背压工况下爆破片操作比使用示例

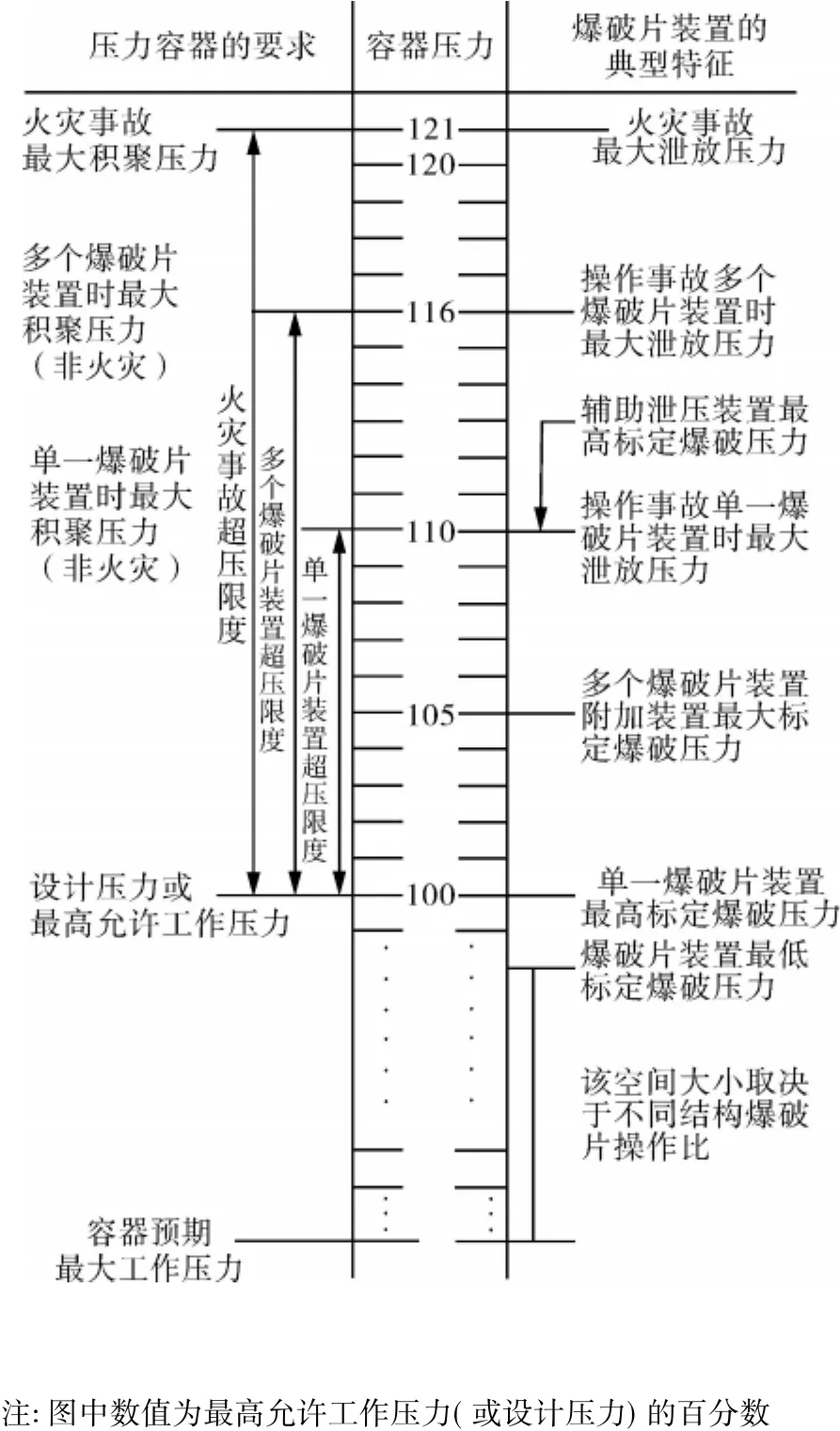

通过前面的介绍,了解了容器设计压力、容器最大允许积聚压力(或超压限度)、爆破片设计爆破压力、爆破片最高标定爆破压力、最低标定爆破压力、容器工作压力之间的关系,这些关系可以统一归纳成如图4所示。

正确理解这些特性压力之间的关系,是设计人员为容器选择合适的爆破片装置的必要前提。在实际工程中,可能碰到为新设计的压力容器选用爆破片或为已经制造好的容器选用爆破片装置两种情况,下面对这两种情况分别介绍该如何确定相关的压力参数。

6.1 新设计的压力容器

对于新设计的压力容器,如需为其配置爆破片作为超压泄放装置,应按以下步骤来确定容器设计压力:(1)确定爆破片的最低标定爆破压力psmin。根据所选择的爆破片结构型式从表5查得其操作比,容器预期的最大工作压力除以该操作比即为爆破片最低标定爆破压力;(2)选定爆破片的制造范围。爆破片的制造范围可查GB 150—1998附录B;(3)计算爆破片的设计爆破压力Pb。Pb等于psmin加上所选爆破片制造范围的下限(取绝对值);(4)确定容器的设计压力P。P不小于Pb加上所选爆破片制造范围的上限(即最高标定爆破压力)。

为了能更好理解容器设计压力确定方法,下面对其举例说明。

图4 容器与爆破片特性压力关系

假设某容器工作压力为1.0 MPa,选用反拱形爆破片,试确定容器设计压力:(1)对于反拱形爆破片最低标定爆破压力psmin≥1.1pw=1.1 MPa,(2)取 psmin=1.1 MPa;爆破片的制造范围根据GB 150—1998附录B表B.2选1/2范围,即为0~ -5%;(3)psmin=Pb+Pb×(-5%),从而求得 Pb=1.16 MPa;(4)P≥Pb+0=1.16 MPa,取 P=1.2 MPa。

6.2 旧容器配置爆破片

如果容器已经设计制造完成,且在设计制造时未设置爆破片,但由于某些原因需要为其增设爆破片装置,此时应按以下步骤来选择爆破片:

(1)确定爆破片最高标定爆破压力及制造范围,应保证最高标定爆破压力不大于容器设计压力(在多个泄压装置中作为补充泄压装置时也可以大于容器设计压力);

(2)确定爆破片设计爆破压力,即用最高标定爆破压力减去制造范围上限;

(3)确定最低标定爆破压力,即用设计爆破压力减去制造范围下限绝对值;

(4)确定爆破片操作比,操作比等于容器最大工作压力与爆破片最低标定爆破压力之比;当设计爆破压力小于0.3 MPa时,爆破片操作比为容器最大工作压力与爆破片最小爆破压力之比。

(5)根据确定的设计爆破压力和制造范围选择合适的爆破片结构型式,并比较该结构型式的操作比能否满足要求。如不能,则应重新选则一个更小的制造范围并重复上述(1)~(5),或者选择一个操作比更小的爆破片结构型式。

7 结语

安装爆破片装置的目的是为了保证压力容器的安全,但同时也要尽可能保证操作的正常性,因此,压力容器的设计压力和预期的最大工作压力是确定爆破片相关压力参数的两个关键指标。容器设计人员在选用爆破片装置时,应该使爆破片相关特性压力满足以下几点:

(1)爆破片最高标定爆破压力小于容器设计压力;

(2)爆破片最大爆破压力小于容器最大允许积聚压力;

(3)爆破片最低标定爆破压力大于容器预期的最大工作压力与相应结构型式的爆破片最大操作比之比值。

[1]ASMEⅧ -1,压力容器建造规则[S](2010中文版).

[2]GB 150—1998,钢制压力容器[S].

[3]ASMEⅫ,运输罐建造和延续使用规则[S](2004中文版).

[4]固定式压力容器安全技术监察规程[S](2009版).

[5]吴全龙.爆破片装置国内外标准对比分析[J].压力容器,2011,28(5):48 -54.

[6]ISO 4126—6:2003,Application,Selection and Installation of Bursting Disc Safety Devices[S].

[7]API 520:2000,Sizing,Selection and Installation of Pressure- Relieving Devices in Refineries Part 1——sizing and Selection[S].