数控机床故障维修5例

2011-07-16顾涛

顾 涛

随着数控机床的越来越普及,数控机床的故障维修也日益受到重视。数控机床本身的特点决定了数控机床的故障维修相对比较复杂,对维修人员的要求也比较高。当数控机床发生故障后,如何在第一时间将其修复,是各个企业所面临的一个难题。以下介绍了5台数控机床的典型故障维修实例,以供借鉴。

1.轴窜动故障

北京第一机床厂产 XHK716立式加工中心,X轴在运动到某一固定位置时出现窜动,机床不报警。

分析处理:轴窜动可能是由速度环或者位置环异常引起的,首先检查速度环路、测速机、电机、驱动器及连接电缆正常。该机床X轴采用感应同步器作为测量尺,检查励磁正弦和余弦信号、放大器、定尺和滑尺也都正常。发现随工作台移动的信号电缆有明显磨损痕迹,测量该电缆线有时断时续现象,导致机床X轴出现窜动。更换电缆后故障排除。

2.进给轴爬行故障

某加工中心运行时,工作台Y轴方向位移过程中产生明显的机械爬行故障,故障发生时系统不报警。

分析处理:因故障发生时系统不报警,同时观察CRT显示出来的Y轴位移脉冲数字量的速率均匀(观察X与Z轴位移脉冲数字量的变化速率比较后得出),可排除系统软件参数与硬件控制电路的故障影响。由于故障发生在Y轴方向,故可以采用交换法判断故障部位。通过交换伺服控制单元,故障没有转移,故障部位应在Y轴伺服电机与丝杠传动链一侧。为区别电机故障,可拆卸电机与滚珠丝杠之间的弹性联轴器,单独通电检查电机。检查结果表明,电机运转时无振动现象,显然故障部位在机械传动部分。脱开弹性联轴器,用扳手转动滚珠丝杠进行手感检查,感觉到抖动故障的存在,且丝杠的全行程范围均有这种异常现象。拆下滚珠丝杠检查,发现滚珠丝杠轴承损坏。换上同型号规格新轴承后故障排除。

3.机床过载报警故障

某配套FANUC-0M系统的数控立式加工中心,在加工中经常出现过载报警,报警号为434,表现形式为Z轴电机电流过大,电机发热,停40min左右报警消失,接着再工作一阵,又出现同类报警。

分析处理:经查电气伺服系统无故障,估计是负载过重带不动造成。为了区分是电气还是机械故障,将Z轴电机拆下与机械脱开,再运行时该故障不再出现。由此确认为机械丝杠或运动部位过紧造成。调整Z轴丝杠防松螺母后,效果不明显,又调整Z轴导轨镶条,机床负载明显减轻,故障消除。

4.振动故障

某采用FANUC 0T数控系统的数控车床,开机后,只要Z轴一移动,就出现剧烈振荡,CNC无报警,机床无法正常工作。

分析处理:经观察及检查,发现该机床的Z轴在小范围(约2.5mm以内)移动时,工作正常,运动平稳无振动,一旦超过以上范围,机床即发生激烈振动。根据这一现象分析,系统的位置控制部分及伺服驱动器本身应无故障,初步判定故障在位置检测器件,即脉冲编码器上。考虑到机床为半闭环结构,通过更换电机进行了确认,判定故障原因是由于脉冲编码器的不良引起。为了深入了解引起故障的根本原因,作以下分析与试验:①在伺服驱动器主回路断电的情况下,手动转动电机轴,检查系统显示,发现无论电机正转或反转,系统显示器上都能够正确显示实际位置值,表明位置编码器的A、B、*A、*B信号输出正确。②由于本机床Z轴丝杠螺距为5mm,只要Z轴移动2mm左右即发生振动,因此,故障原因可能与电机转子的实际位置有关,即脉冲编码器的转子位置检测信号C1、C2、C4及C8信号存在不良。

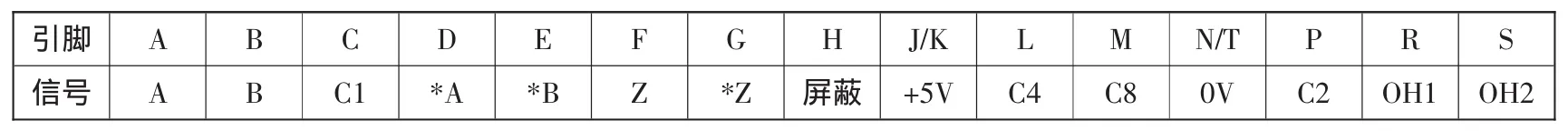

根据以上分析,考虑到Z轴可以正常移动2.5mm左右,相当于电机实际转动180°,因此,进一步判定故障的部位是转子位置检测信号中的C8存在不良。取下脉冲编码器,根据编码器的连接要求(表1),在引脚N/T、J/K上加入DC 5V后,旋转编码器轴,利用万用表测量C1、C2、C4及C8,发现C8的状态无变化,确认了编码器的转子位置检测信号C8存在故障。经查发现,编码器内部的C8输出驱动集成电路已经损坏。更换集成电路后,重新安装编码器,调整转子角度后,机床恢复正常。

表1 编码器引脚连接表

5.驱动器故障

一台配套FANUC 0M系统的加工中心,机床启动后在自动方式运行下,CRT显示401号报警。

分析处理:401号报警的含义是“轴伺服驱动器的VRDY信号断开,即驱动器未准备好”。根据故障的含义以及机床上伺服进给系统的实际配置情况,按下列顺序进行了检查与确认:①检查L/M/N轴的伺服驱动器,发现驱动器的状态指示灯PRDY及VRDY均不亮。②检查伺服驱动器电源AC l00V及AC l8V均正常。③测量驱动器控制板上的辅助控制电压,发现±24V及±15V异常。根据以上检查,可以初步确定故障与驱动器的控制电源有关。查输入电源,发现X轴伺服驱动器上的输入电源熔断器电阻大于2MΩ,远远超出规定值。更换熔断器后,再次测量直流辅助电压,±24V及±15V恢复正常,状态指示灯PRDY及VRDY也均恢复正常,重新运行机床,401号报警消失。W 11.12-16