TBM多刀不同切削顺序破岩过程的数值研究

2011-07-09谭季秋夏毅敏徐孜军

谭季秋,谭 青,夏毅敏,徐孜军

(1.湖南工程学院机械工程学院,湘潭 411101;2.中南大学机电工程学院,长沙410083)

0 引 言

近年来,随着我国经济的快速发展和建设需求的持续增长,将会有大量的铁路、公路以及水电等大型隧道工程项目,这些项目的完成均离不开掘进机械的使用[1].刀具是TBM(隧道掘进机)的关键破岩部件,而作为主要掘进刀具的滚刀,其破岩效率直接影响了掘进机的掘进速度[2].研究滚刀作用下岩石裂纹的生成与扩展规律,对提高滚刀的使用寿命,优化滚刀在刀盘上的布置,从而实现高效、低能耗的隧道掘进具有重要的意义[3].

国内外学者从理论、实验和数值仿真等手段对滚刀破岩特性开展了大量的工作.其中有代表性的研究如切列巴诺夫[4]将刀具破岩分为压缩变形、赫兹裂纹发生和扩展、径向裂纹产生和扩展以及破碎块形成四个阶段;Kou S.Q.[5]将典型裂纹系统分为侧向裂纹、中间裂纹和破碎区;Liu H.Y.[6]对单个和多个压头侵入并破碎岩石进行了数值仿真,得到了岩石应力分布和破碎情况;Gong Q.M.[7,8]利用二维离散元软件对岩石裂纹生成和扩展过程进行了模拟.

但是,盾构刀具在刀盘上的布置通常呈螺旋线模式[9,10],也就是说相邻滚刀之间存在着一定的相位角,这就说明多把滚刀在破岩过程中滚过同一截面时必定存在着某一先后顺序,不同的滚压次序对破岩的效果必然有所影响,本文正是基于这一思想,并借助于二维离散单元软件在模拟岩石裂纹方面的巨大优势,对多把滚刀按不同次序切削节理不发育岩石进行了模拟,并对仿真数据进行了分析.

1 模型的建立及参数的选取

TBM在施工中常遇到各种复杂的地质条件,建立全因素模型是不现实的,因此须对实际问题进行必要的简化.本文对破岩过程进行适当简化,假定TBM在特定单一的地层下掘进,忽略地下水、温度场、围压及岩石裂隙、节理等因素的耦合作用,仅考虑TBM刀具破岩时的先后顺序对破岩机理的影响.由于仿真软件的限制,本文暂不涉及相位角度的影响,因此模拟的顺次加载仅为前一把滚刀产生的裂纹相对稳定后,再加载后一把滚刀的情况.

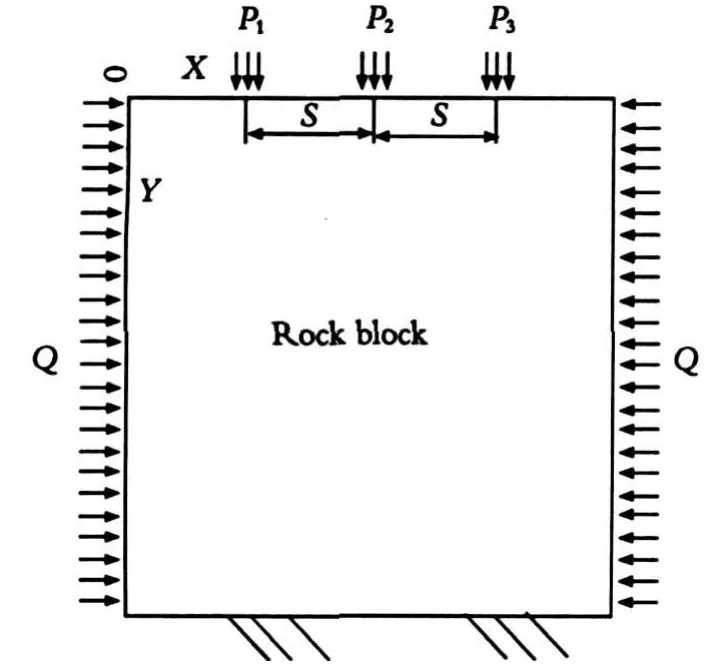

模型示意图如图1所示,岩石尺寸为600 mm×600 mm,比例为1∶1.TBM刀具与岩石接触面的厚度为15 mm,刀具对岩石的作用等效成均布应力载荷P(P1表示前刀,P2表示后刀);Q为原岩围压,S为刀间距.岩石底边界约束y向速度自由度,岩石块划分成单元尺寸为5 mm的精细无限差分网格.设置局部阻尼系数为0.1,考虑重力的影响.

图1 计算模型示意图

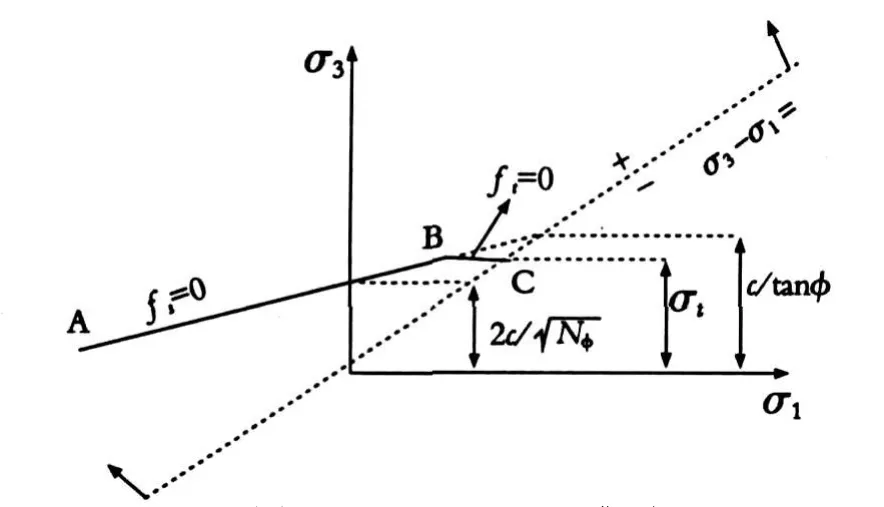

岩石采用Mohr-Clulomb[11]模型,其破坏准则如图2所示:

图2 Mohr-Culomb准则

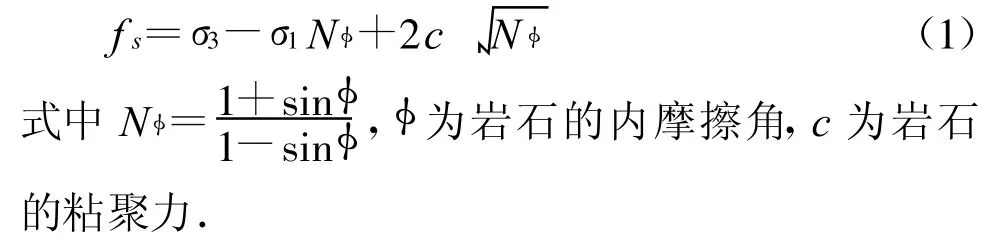

A到B线段由下式来描述:

B到C段由下式描述:

当岩体内某一点应力满足 fs>0时,发生剪切破坏;当满足 f t>0时,发生拉伸破坏.

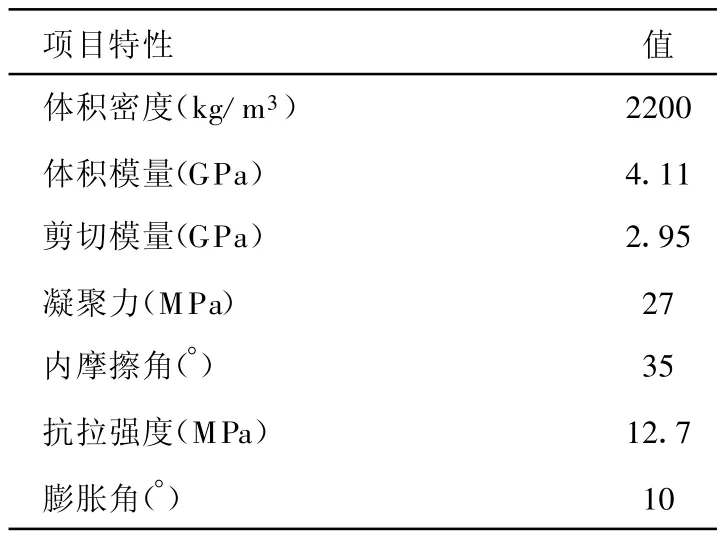

根据工程地质勘察报告和室内岩体力学实验,确定某砂岩的岩石特性参数如表1所示.

表1 砂岩的材料参数

为考察同时切削与顺次切削时岩石的破碎机理,测试条件作如下变化:刀间距S为80 mm;Q=0 MPa,即无围压状态.

仿真过程中记录的数据项目如下:岩石的裂纹扩展过程;岩石破碎发生时刀具的临界应力值σα;破碎块面积A;破碎块的宽度ω和厚度h;岩石的最大中间裂纹长度lmax与侧向裂纹的长度l′max;岩石的主应力云图等.

2 数值模拟结果及分析

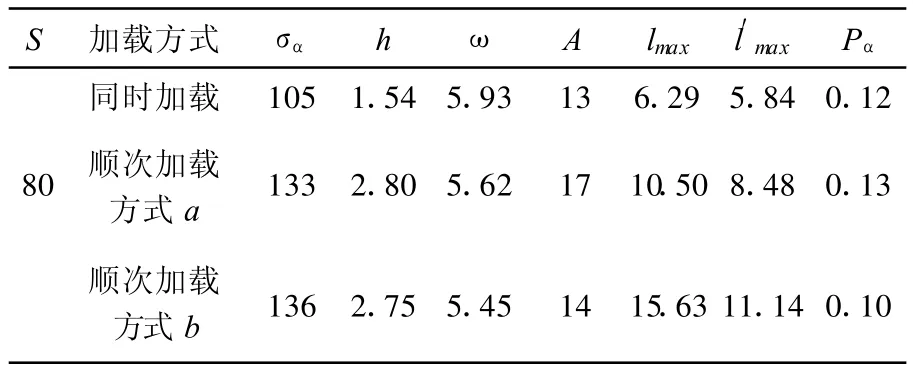

由实验得到数据如表2所示.

表2 仿真数据表

2.1 刀具的破岩效率

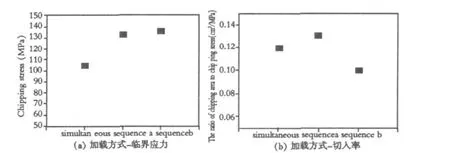

不同切削次序下,刀具的临界应力随加载方式的变化如下图3(a)所示.显然,顺次加载所需要的临界应力高于同时加载方式.这就意味着在相同的贯入度下,顺次加载得到的临界应力值更接近TBM刀具破碎岩石时的推进力.

图3 加载方式与临界应力及破岩效率的关系图

图3 (b)为加载方式与破岩效率的关系图.纵坐标为切入率,横坐标为刀间距.由于切入率不仅与临界应力值有关,还与破碎块的面积有关,上述两个因素的影响使得这三种加载方式下破岩效率的变化规律不太明显.我们初步确定顺次加载方式a的破岩效率比较高.

2.2 刀具的破岩模式

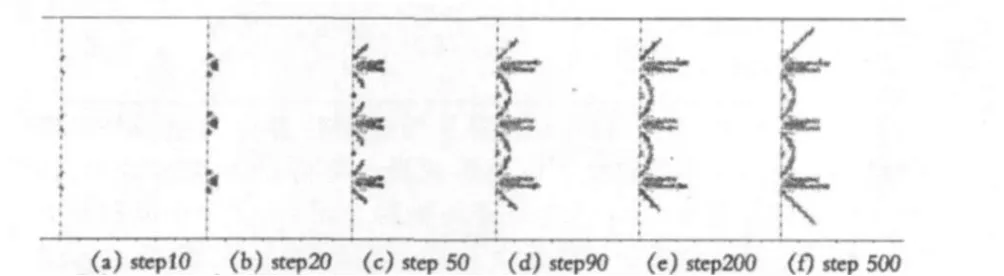

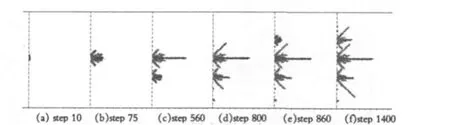

图4 为同时加载方式下岩石裂纹的演化过程示意图.加载开始时,如图4(a)所示,在与刀具相接触的岩石自由面产生了细微的拉应力破坏区.加载前期,两个锥形压应力失效单元区域在刀刃下一定深度岩层处逐渐形成,而该深度以上至自由面处的岩体由于处在高围压条件下,尚未发生失效破坏,如图4(b).随着侵深的增加,赫兹裂纹在锥形失效区前端产生,如图4(c)所示.同时在锥形失效区内部,由于压应力过大产生了局部粉碎或显著塑性变形,开始在刀具下方出现一个袋状或球状的密实核.锥形失效区的边缘由于拉应力产生更多的微裂纹,并有向外扩散的趋势.刀刃继续侵入岩石,多条扩展速度相对较快的微裂纹形成了若干主要裂纹,即侧向裂纹和中间裂纹.同时两把刀刃之间的岩石表面出现了拉应力失效区域,如图4(d)所示.侧向裂纹与中间裂纹继续扩展,但最为重要的是刀刃之间的侧向裂纹却在刀具的相互作用下改变了它们原来独立的扩展方向,趋于交汇,如图4(e).岩石破碎于它们交汇的那一刻,破碎区域呈多边形状,图4(f)所示为其最终状态.

图4 刀间距为80 mm,同时切削时岩石裂纹的演化

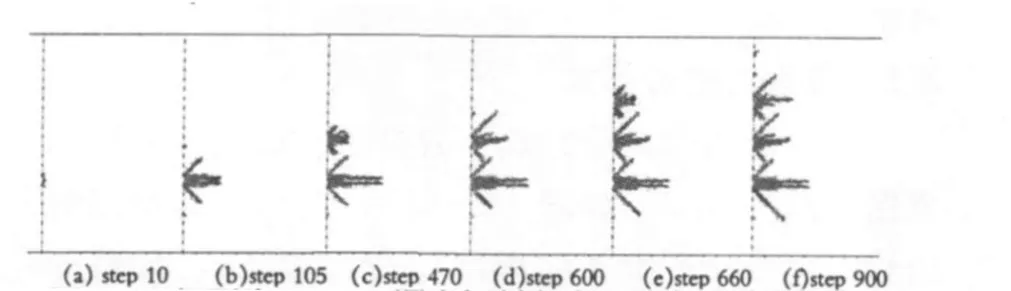

顺次加载方式a岩石裂纹的扩展过程如图5所示.第一把刀单独加载时岩石裂纹演化过程与上图一致.当岩石裂纹趋于平衡时,第二把刀接着作用岩石,并产生了相似的锥形失效区,同时侧向与中间裂纹在拉应力作用下进一步扩展,如图5(c).随着后刀切深的增加,其应力影响范围进一步加大,后刀加载的应力不仅促使自身侧向与中间裂纹的扩展,同时会对第一把刀形成的已有裂纹区域起到激活作用,表现为该区域部分裂纹分支重新产生拉应力失效区,并继续推动裂纹的进一步扩展,如图5(d).当前两把刀的破碎区形成并趋于稳定之后,开始作用第三把刀,其裂纹的形成过程与第二把刀类似,如图5(e).可以看出,岩石裂纹的长度有逐渐减小的趋势,且其获得的破碎区域形状与同时加载方式有明显的不同,呈三角形状,最终的裂纹演化状态如图5(f)所示.顺次加载方式b可以获得类似的规律,如图6所示.

图5 刀间距为80 mm,顺次切削方式a时岩石裂纹的演化

图6 刀间距为80 mm,顺次切削方式b时岩石裂纹的演化

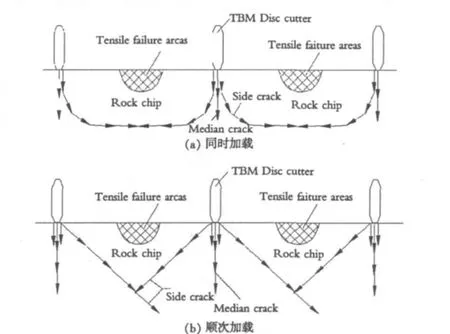

综上所述,无围压条件下,三把TBM 刀具按不同方式切割节理不发育岩石时存在两种典型的裂纹演化过程:第一种(即同时加载时)如图5(f)所示,第二种(顺次加载时)如图6(f)所示.两种模式下其破碎区域均由相邻两把刀具之间的侧向裂纹交汇形成,但是破碎块的形状有所不同,如图7所示.

图7 两种典型的破碎模式

2.3 岩石的主应力云图

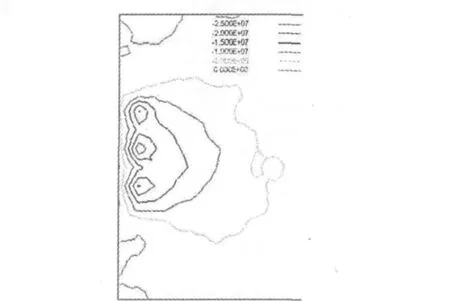

图8 为顺次加载方式b最终稳定状态时刻的主应力云图,由于三种加载方式产生的云图类似,故仅选取一张进行讨论.可以看出,岩石应力场基本沿中心刀对称.在刀具的正下方应力较高,距自由面越远,应力降低直至为0;距离刀刃中心越远,应力值越低.这一结论符合弹塑性力学中关于载荷作用于无限半平面上的应力分布规律特点.

图8 岩石的主应力云图

3 结 论

本文基于2D离散单元法,建立了无围压条件下,三把TBM刀具按不同切削次序侵入砂岩的数值模型.通过设计一组数值试验,成功地模拟出了三种不同加载方式下岩石裂纹生成、扩展及至岩石破碎块形成的全过程.分析实验数据,可得到如下的结论:

(1)破碎同样厚度的岩石,不同时加载时需要更大的刀具推进力;

(2)同时加载和顺次加载时存在两种不同的破碎模式,虽然破碎区都由侧向裂纹交汇而成,但破碎块的形状有所不同;

(3)三种加载方式下,应力的分布规律较相似.岩石应力场沿中心刀基本对称.

由于仿真软件的限制,本文模拟的顺次加载仅为前刀产生的裂纹相对稳定后,再加载后刀的情况.各种岩石参数,如围压、节理方向和间距对破岩过程的影响有待进一步研究.

[1]吴庆鸣,周小宏,陈 东,等.推进TBM在我国的应用及产业化[J].建筑机械,2004,12:69-71.

[2]王梦恕.盾构机国产化迫在眉睫[J].建筑机械化,2007,28(2):23-24.

[3]Lawn B R.Partial Cone Crack Formation in a Brittle Material Loaded with a Sliding Indenter[C].Proc.Roy.Soc.,1967,A299:307.

[4]陈 丹,袁大军,张 弥.盾构技术的发展与应用[J].现代城市轨道交通,2005,(5):25-29.

[5]Kou S Q,Huang Y,Tan X C,Lindqvist P A.Identi Fication of the Governing Parameters Related to Rock indentation Depth by Using Similarity Analysis[J].Engineering Geology,1998,49:261-269.

[6]Liu H Y,SQ Kou,P a Lindqvist,Ca Tang.Numerical Simulation of the Rock Fragmentation Process Induced by Indenters[J].International Journal of Rock Mechanics and Mining Sciences,2002,39(4):491-505.

[7]Gong Q M,Y Y Jiao,JZhao.Numerical Modelling of the Effects of Joint Spacing on Rock Fragmentation by TBM Cutters[J].Tunnelling and Underground Space Technology Incorporating Trenchless Technology Research,2006,21(1):46-55.

[8]Gong Q M,JZhao,Y Y Jiao.Numerical Modeling of the Effects of Joint Orientation on Rock Fragmentation by TBM Cutters[J].Tunnelling and Underground Space Technology Incorporating Trenchless Technology Research,2005,20(2):183-191.

[9]纪昌明,张照煌.全断面岩石掘进机刀盘上刀具布置规律研究[J].建设机械技术与管理,2008(4):99-102.

[10]宋克志,王本福.常见盾构刀盘型式及选用[J].隧道机械与施工技术,2007,(6):44-46.

[11]Wawersik W R,Fairhurst C A.A Study of Brittle Rock Failure in Laboratory Compression Experiments[J].Int.J.Rock.Mech.Min Sci Geomech.Abstr,1970,7(4):561-575.