泡沫铝板的表面致密化研究

2011-07-02王德庆高明

王德庆,高明

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)*

0 引言

泡沫铝作为一种新型的多孔金属材料,由于其独特的结构同时具有金属相和气体相的特点,兼有结构材料和功能材料的优点[1-3].目前泡沫铝的一个主要应用方式是与传统的金属致密板材结合成夹心构件,这种结构既克服了泡沫铝表面粗糙、模量低(相对于传统材料)及传统金属板材能量吸收、隔热等性能低(相对于泡沫材料)的缺点,又发挥了它们各自的优点[4-6],但由于生产方法的限制,使其存在生产工序复杂以及许多难以克服的缺点,影响了泡沫铝的发展和应用.如,胶粘法生产的泡沫铝三明治,胶粘部分存在不耐高温、易老化的缺点;冶金法存在结合部位易氧化,面板与芯体结合强度低容易剥离的缺点[7-8].所以研究一种能够克服以上缺点的新方法成为泡沫铝发展的必然要求.

本文提出利用空气发泡法连续生产闭孔泡沫铝材一次产品的同时,采用直接消泡法使泡沫铝材的表面形成与铝熔体泡沫相同成分的厚度可控的致密表面层.其原理是将表面铝熔体泡沫消泡而形成表面致密层.铝熔体泡沫离开发泡室表面后经过加热辊和预热网带,由于加热辊和预热网带温度高于铝熔体泡沫温度,铝熔体泡沫内部气体温度升高.根据气态方程和铝熔体泡沫的受力平衡式可知,随着内部气体温度逐渐升高,铝熔体的气泡体积增大,气泡壁变薄,使气泡的稳定性减弱.当表面气泡的壁厚小于其临界稳定值后,气泡破碎形成表面致密层.该表面致密层的厚度主要受加热辊和预热网带的温度所控制.温度越高,表面致密层越厚.在调节温度使表面铝熔体气泡消泡的同时施加机械挤压也会对表面致密层的形成厚度有显著影响.

该技术与其它生产泡沫铝三明治的方法相比,不仅生产工艺简单,产品价格低廉,而且所生产的泡沫铝板材性能优异,特别是表面致密层与泡沫铝芯材为紧密的冶金结合,不会出现表面层与泡沫铝夹心分离的现象.

本文主要研究了网眼尺寸、网带预热温度、预置消泡层厚度和生产速度对泡沫铝表面致密层的影响,并分析了不同致密层厚度对泡沫铝压缩和弯曲性能的影响.

1 实验方法

实验中制备泡沫铝熔体的材料为:工业纯铝(纯度为 99.21%)、工业硅(纯度为 95.00%)、SiC粉末(粒度为W14)和合金元素.

在补充炉中熔炼发泡所用的泡沫铝熔体,然后在发泡炉中利用空气压缩方法进行发泡.首先向发泡室中的铝熔体底部通入气体,电机转动带动水平连杆在铝溶液中水平往复运动,使熔体对空气进行剪切、粉碎,铝熔体中产生适当尺寸的泡沫;泡沫上浮至熔体表面后通过成型模具口,经过模具口上方预热的挤压辊(t1℃)和运动网带(t2℃)在厚度方向挤压并进行熔融消泡,沿水平方向牵引冷却后成为具有表面致密层的闭孔泡沫铝板材.通过调整模具口和预热挤压辊,改变预置消泡层厚度(d mm);通过调整预热挤压辊的间距,改变所生产的闭孔泡沫铝三明治板材的厚度(20、30 和40 mm).

选取试样的外表面,用尼康Coolpix8400数码相机在近摄模式下拍照,观察表面致密层的组织、结构和其他缺陷.截取试样的横断面,经抛光后,用扫描仪扫取横断面图像,然后利用Sigmapro软件测量表面致密层厚度,每个试样的厚度都取在不同位置的5次测量平均值.用线切割方法把泡沫铝板材制成规则的正方体(h mm×100 mm×100 mm,h是试样厚度,分别为20、30和40 mm)和长方体(h mm×50 mm×100 mm)试样,在WE-300型液压万能试验机上分别做压缩和三点弯曲实验,加载速率为1 ×10-4s.

2 结果与讨论

2.1 泡沫铝表面致密层形貌

2.1.1 泡沫铝表面致密层表面形貌

图1(a)是未表面致密化处理的泡沫铝板表面形貌,从图中可以清楚地看到一个个凸起并连续分布的泡沫铝胞,胞与胞之间的接触部位有明显的沟痕,因此泡沫铝板表面凹凸不平,表面层的厚度即为泡沫铝胞壁的厚度(约0.1 mm).图1(b)是在生产速度180 mm/min,网带预热温度700℃时利用熔融消泡法制备得到的泡沫铝板材表面形貌,从图中可以看出凸起的泡沫铝胞已经变为平整的致密层.

图1 表面致密化处理前后的泡沫铝板表面形貌

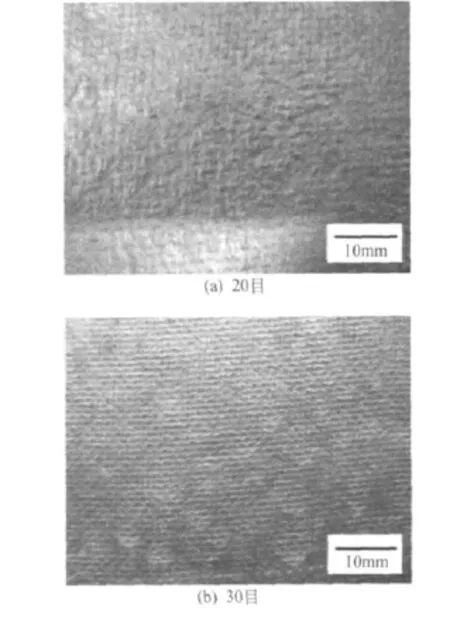

图2是利用不同网眼尺寸的不锈钢网带制备得到的泡沫铝表面致密层形貌.从图中可以看出,利用20目的不锈钢网带制备得到的致密层表面粗糙,网带在铝熔体泡沫表面留下的压痕深且网眼处的凸起大;利用30目的不锈钢网带制备得到的致密层表面比较平整,网格纹理分布比较均匀;利用40目的不锈钢网带制备得到的致密层表面,网带印痕浅且网格纹理均匀密布,表面光滑平整.这是由于铝熔体与不锈钢丝之间的接触角[9]θ>90°,为不润湿,在相同的预热温度下,网带在铝熔体上的印痕深度由铝熔体对网带不锈钢丝的压强所决定,网眼尺寸越小压强越小,表面致密层表面越光滑,压痕越浅.

图2 网眼尺寸对致密层表面形貌的影响

图3是网带预热温度对致密层表面形貌的影响.由图可见,网带预热温度在650℃时,由于温度过低,铝熔体泡沫消泡量少,熔融铝熔体泡沫与网带表面接触不完全,形成的致密层表面粗糙;在750℃时,虽然铝熔体泡沫消泡充分,但由于温度过高,消掉的熔融铝熔体泡沫冷却收缩量大,形成的致密层表面具有明显的孔洞.在700℃时,铝熔体泡沫消泡充分,且熔融的铝熔体与网带接触完全,形成的致密层表面如3(b)所示,表面平整光滑,留有分布均匀的网格痕迹.

图3 网带预热温度对致密层表面形貌的影响

图4 预置消泡层厚度对致密层表面形貌的影响

图4是预置消泡层厚度对致密层表面形貌的影响.由图可见,预置消泡层厚度为2 mm时,泡沫铝表面的铝熔体泡沫不完全,表面清晰可见已被压扁均匀分布的铝熔体胞;预置消泡层厚度为3 mm时,泡沫铝表面的铝熔体胞已基本消掉,只是在局部区域还有未消掉的铝熔体胞;而预置消泡层厚度为4 mm时,泡沫铝表面的铝熔体泡完全消掉,表面形成平整光滑的致密层.

图5是生产速度对致密层表面形貌的影响.由图可见,网带生产速度过慢,由于铝熔体泡沫生成速度大于网带运行速度,使泡沫铝表面致密层表面形成褶皱;生产速度过快,则铝熔体泡沫生成速度小于网带运行速度,使致密层表面形成沟痕甚至会开裂.

图5 生产速度对致密层表面形貌的影响

2.1.2 泡沫铝表面致密层截面形貌

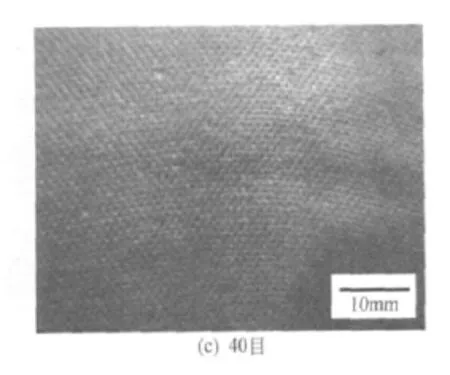

图6是在网带预热温度700℃时制备得到的30 mm厚的泡沫铝板截面图,由图可见泡沫铝芯部胞结构和直径分布均匀,上表面形成了约0.3 mm厚度均匀的致密层.由于表面致密层是由表面的铝熔体泡沫消掉后,冷却凝结与内部泡沫铝形成一体,所以致密层与泡沫铝芯不存在结合强度低,容易剥离的现象.图7是实验中制备得到的具有不同表面致密层厚度(0.3、0.4 和 0.5 mm)的泡沫铝截面形貌.

图6 具有致密层的泡沫铝板截面形貌

图7 具有不同表面致密层厚度的泡沫铝截面形貌

2.2 致密层厚度的影响因素

图8 网带预热温度与致密层厚度的关系

2.2.1 网带预热温度对致密层厚度的影响

随着非洲猪瘟病毒影响范围的不断扩大,这一疾病在我国国内也受到更多的关注,为避免这一病毒在我国进一步扩散,对猪的养殖以及其他普通消费者生命健康带来的影响,针对这一疾病的流行方式、防控办法以及带来的风险进行研究非常有必要。结合现状分析,我国大部分养殖人员对于非洲猪瘟已有初步的认识,但对于具体防控工作的展开,由于对这一疾病的作用方式、致死概率等的了解不深入,相关人员在防控工作展开中经常会出现掉以轻心甚至敷衍了事的现象。一旦非洲猪瘟在我国养殖市场中的影响范围不断扩大,那么必然会对猪的养殖及贩卖等带来极大的打击[1]。

图8是在相同的气流量、发泡温度和预置消泡层厚度条件下不同厚度(20、30和40 mm)的泡沫铝板致密层厚度与网带预热温度的关系.由图可见,当网带预热温度由600℃增加到750℃时,三种泡沫铝板的致密层厚度全部增大.因为随着预热温度的升高,在相同的生产速度下经过预热网带的泡沫铝板材吸收的热量增加,消掉的铝熔体泡沫增加,致密层厚度增加.而且在相同的预热温度下,随板材厚度的增加,致密层厚度也是逐渐增加,这是由于随着板材厚度的增加,泡沫铝板的生产速度降低,泡沫铝板经过预热网带的时间增长,消掉的铝熔体泡沫增多,致密层厚度增加.

2.2.2 生产速度对致密层厚度的影响

图9是在相同的发泡条件下制备泡沫铝板时生产速度对致密层厚度的影响.由图可见,随着生产速度的增加,20、30和40 mm厚的泡沫铝板致密层厚度均呈现下降的趋势,分别由0.45 mm减小到 0.37 mm,由0.55 mm 减小到 0.47 mm 和由0.67 mm减小到0.58 mm.这是因为在相同的发泡温度和气流量下,从坩埚中产生的铝熔体泡沫量是固定不变的,随着生产速度的增加,泡沫铝板经过预热网带的时间缩短,单位面积上吸收的热量减少,消掉的铝熔体泡沫减少,形成的致密层厚度减小.

图9 生产速度与致密层厚度的关系

2.2.3 预置消泡层厚度对致密层厚度的影响

泡沫铝表面致密层的厚度可以利用式(1)计算

附表 致密层的计算厚度与测量厚度

附表是致密层的计算厚度与测量厚度的对比.通过附表可知,致密层厚度的测量值都大于计算值,这是因为铝熔体泡沫在经过预置消泡加热辊以后要经过预热网带,预热网带对泡沫铝板表面继续进行加热,铝熔体泡沫继续消泡形成致密层,致密层厚度增加.

图10是预置消泡层厚度与致密层厚度的关系.由图可见,随预置消泡层厚度由3 mm增加到7 mm,致密层测量厚度由0.40mm增加到0.65 mm,其增长规律与计算趋势基本一致.

图10 预置消泡层厚度与致密层厚度的关系

2.3 致密层对泡沫铝力学性能的影响

2.3.1 致密层对泡沫铝压缩性能的影响

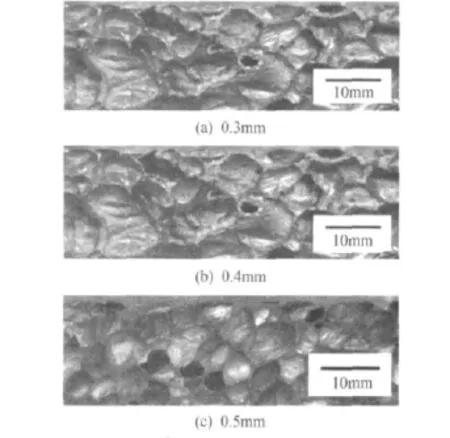

图11是无致密层和致密层厚度为0.4 mm以及0.2 mm 的泡沫铝板(密度分别为 0.18、0.22和0.24 g/cm3)应力—应变关系.由图可见,有致密层和无致密层泡沫铝的应力—应变曲线均分为三个阶段,即线弹性区、屈服平台区和致密区[10].三种泡沫铝板的屈服强度随致密层厚度的增大而增大,其强度分别为 0.79、0.82 和 0.91 MPa.这是因为,表面致密层对受压缩作用的泡沫铝芯有稳定作用,致密层厚度越大,其稳定作用越明显,其破碎强度越大.

图11 致密层厚度不同的泡沫铝板应力—应变关系

2.3.2 致密层对泡沫铝弯曲性能的影响

图12 不同致密层厚度的泡沫铝板应力—挠度关系

图12是致密层厚度为0.4和0.2 mm以及无致密层的泡沫铝板(在相同的发泡条件下制备得到,密度分别为0.24、0.22 和 0.18 g/cm3)应力—挠度关系.由图可见,随致密层厚度的增加,泡沫铝板的抗弯强度增大,分别为2.18、3.46 和 4.13 MPa.无致密层试样的弯曲变化曲线分为两个阶段:线弹性区o~d和断裂后挠度急剧下降区,d点抗弯强度的值为2.18 MPa.将有致密层与无致密层试样比较,应力—挠度关系多了一个明显的塑性变形区(与传统泡沫铝三明治弯曲变化过程一致[11]).在致密层厚度为 0.4 mm 泡沫铝板的应力—挠度曲线中,o~a为弹性区间,a~c为塑性变形平台区.在塑性变形平台区间内,受压部位的泡沫铝胞发生塑性变形与断裂,呈现出一个类似压缩过程的吸能阶段,c点抗弯强度值为4.13 MPa.

3 结论

(1)泡沫铝经过表面致密化之后,泡沫铝板表面光滑平整;致密层厚度随预置消泡层厚度的增加而增加,随生产速度的增加而减小,随预热网带温度的升高而增加;

(2)泡沫铝表面致密化的最佳工艺为:网带为40目,预置消泡层厚度为4 mm,加热辊和网带预热温度为700℃,生产速度为140 mm/min,致密层厚度约为0.4 mm;

(3)致密层测量厚度大于计算厚度,这是由于铝熔体泡沫经过预置消泡后,预热网带对铝熔体泡沫继续加热消泡所致;

(4)压缩和弯曲强度都随致密层厚度的增加而增加,同时致密层使泡沫铝的弯曲变化过程增加了一个类似压缩过程的塑性变形阶段.

[1]许光鹏,张丽,伍薇.新型多功能材料泡沫铝的结构性能及前景展望[J].重庆科技学院学报,2006,8(2):51.

[2]JOHN BANHART,HEIKE STANZICK,LUKAS HELFEN,et al.Real-time X-ray Investigation of Aluminum Foam Sandwich Production[J].Advanc Engrneering Materials,2001,6(3):407-410.

[3]王政红,陈派明.发泡法制备泡沫铝[J].材料开发与应用,1998,13(3):31.

[4]吴照金,何德坪.泡沫铝凝固过程中孔隙率的变化[J].科学通报,2000,45(8):831.

[5]张敏,祖国胤,姚广春,等.泡沫铝夹心板的制备及其界面结合机理的研究[J],功能材料,2006,31(2):281.

[6]于英华,杨春红.泡沫铝夹芯结构的研究现状及发展方向[J].机械工程师,2006(3):43.

[7]梁晓军,朱勇刚,陈锋,等.泡沫铝三明治结构的制备[J].江苏冶金,2002,32(1):7.

[8]CHEN C,HARTE A M,FLECK N A.The plastic collapse of sandwich beams with a metallic foam core[J].International Journal of Mechanical Sciences,2001,43:1483-1505.

[9]陈天玉.不锈钢表面处理技术[M].北京:化学工业出版社,2004:79.

[10]张明华,谌河水,赵恒义.泡沫铝芯体夹层板压缩力学性能的试验研究[J].轻金属,2008,2:56-58.

[11]张敏,祖国胤,姚广春.新型泡沫铝三明治板的弯曲性能[J].过程工程学报,2007,7(3):629-631.