动力置换强夯加固软土地基试验

2011-06-30陈铭辉

陈铭辉

(上海宏波工程咨询管理有限公司 200232)

1 概述

在软土地基上建造多层建筑物,因地基承载力低、变形大而不能满足建筑物使用要求,故必须对地基进行加固处理。其原是在满足承载力和沉降要求下,力争降低工程造价,对有抗震设防要求的须处理其液化土层;笔者曾在某工厂新建工程中利用现有工业废渣,采用动力置换强夯法对软土地基及其液化土层进行加固处理,取得了较好的效果。

新建厂房占地12hm2,原为茭白地和稻田,其中10%为鱼塘,地势低洼,自然标高在2.900m左右,设计地面标高为4.500m。清除松散的耕土后,填土厚度约2.0m左右,其地质条件为:①为淤泥及耕土层;②为中压缩性的灰黄-灰色粘质粉土,湿、软塑;③为灰色粉性土、粉砂层,该层层底埋深相差较大,层内水平、垂直方向所夹的砂质粉土、粉砂含量不同,根据岩性及土力学性质差异,可分为四个亚层及一个夹层:③-1层属于严重液化层,③-2层为软塑,属于中压缩层,③-a层为夹层,属严重液化层,③-3层为中压缩层,③-4层稍密、饱和,为中偏低压缩性。各层土的物理力学指标详见表1,由此可知,地质条件对工程建设极为不利。

表1 夯前试验区物理力学性质指标一览表

生产区共由9幢厂房组成,其中1幢为2层框架结构,其余8幢为4~6层框架结构,建筑物最高33m,楼面活荷载为6.0kPa/m2,单项设备最重为500kN,柱下最大轴向力为4500kN,原设计为预制钢筋混凝土长桩、独立承台基础。由于建设单位在高炉干渣材料的供应方面占有优势,故拟采用高炉干渣为填料对地基土层进行加固处理。

设计对地基处理提出了以下要求:地基经处理加固后,在加固有效深度内,其允许承载力必须从80kPa提高到220kPa以上,地基有效加固深度必须超过8m,施工前地基要有较大的预压沉降,要消除③-1、③-a层的液化层,满足7度抗震要求。如能满足以上要求,可将原设计的桩基改为条形基础,为此,组织专家论证会,经研究分析,由于该工程地基土层多为粉性土,且夹有粉砂层,易排水,强夯是一种可以采用的加固方法,但须通过试验验证方可选用。

2 动力置换强夯加固机理

用强夯加固地基,设备简单、原理直观,这种用重锤自由下落夯实地面、提高其强度、置换强夯降低压缩性的加固地基方法比用静载预压法加固地基的方法要经济且速度快。

对强夯机理,“拌和”论是强夯取得成功的根本依据,既通过强夯使上下两层不同软硬土层发生机械拌和,利用这一原理,在软弱土层上填以粗粒填料,经强夯使粗粒填料与下层软土发生混合,地基在强夯冲击下,同时又发生挤密,粗颗粒与土发生混合挤入形成置换体。

根据以上原理,动力置换在地基加固方面有其特有的优势,考虑到该工程场地土质性质,强夯有效深度为8m,夯后土允许承载力提高到220kPa是可行的,地表下的Ⅱ度液化层可以全部消除,满足设计要求。另据上海市地基基础设计规范要求,对淤泥质土(含水率大于25%)采用强夯必须先经试验确定。

饱和粘土或淤泥质土的强夯效果,关键在于排水,而该场地区域内地基土含水率均高达30%以上,但在15m以内均有粘质粉土或砂质粉土,且局部夹有薄层粉砂,这对消散孔隙水压力及排水有利,故采用置换强夯措施能够达到设计要求。

3 试验及测试

经上述分析,须经小面积试夯以取得基本技术参数,以便应用到工程设计中。

3.1 试夯面积与数量

选取25m×25m四块试验点,第1、2块为第一组,夯能为2400kN·m,填料为炉渣,一块设塑料排水板,另一块不设排水板;第3、4块为第二组,夯能为1500kN·m,同样,填料为炉渣,一块设塑料排水板,另一块不设排水板。

3.2 填料选择

填料本身须强度高、容重轻、性能稳定、不污染环境、价格低廉;经比较,该工程选定当地高炉干渣为填料,其松散容重为1.3kg/m3,压碎指标为18.4% ~21.3%,颗粒直径不大于150mm,性能稳定、能吸水并由一定的活性,同时可就地取材,废物利用。

3.3 塑料排水板长度选择

因要求加固深度为8m,故选用10.5m长的排水板,埋入地下10m,外留0.5m,沿夯坑一周布设。

3.4 夯能选择

夯能决定地基加固强度与有效深度,根据梅纳经验公式计算:

式中 h——有效加固深度;

α——修正系数,在0.16-0.22范围内选用,根据经验粉质粘土、砂质粘土可取0.19,设排水通道时可适当提高,该工程取0.2;

E——夯能,E=HQ=15 ×160=2400kN·m;其中,Q为锤重,选用160kN;H为有效落距,取15m。

夯能的增加,可以增加有效加固深度,但夯能增加,其施工费用也会随之增加。

3.5 夯击遍数选择

夯击遍数原则上取决于压缩厚度、土质条件和计算沉降值,土体压缩层越厚,颗粒越细,含水量越高,夯击遍数越多;一般以夯击期间沉降量为计算最终沉降量的80%~90%即可,也可用前后两击沉降差不大于5~10cm控制。

3.6 夯点间距

试验选用的夯点间距为3m,跳点夯,实际每次夯距6m,有利于孔隙水压力消散。

3.7 间隙时间

对饱和土而言,压缩导致孔隙水挤压排出、颗粒移动挤拢,但需经一定时间,超孔隙水压力消散后方能加压,因无标准借鉴,要求消散到95%或稳定后方能继续强夯。

3.8 夯击范围确定

夯击范围可按如下公式计算:

式中 A——夯击范围,m2;

B、L——加固区的宽度与长度,m;

h——有效加固深度,实际可按地基压力扩散角大小加其值(htanθ)。

强夯效果应按测试数据评定,数据应根据夯前、夯中、夯后三个阶段采集的值进行分析。

夯前:在试验场地内随机布孔取土,取得自然地基土的物理力学指标见表1。

夯中:在试验场地布设孔隙水压力计、土压力盒、测斜管、分层沉降标尺、表面沉降板、水位测试管、现场振动测试仪等仪器。

通过以上仪器测试,要求提供孔隙水压力增长、消散时限,孔隙水压力、垂直与水平位移沿深度的分布、变化,夯坑沉降与地面密实沉降之间的关系,夯击能量与土体夯实之间的关系。

夯后:要求提供夯实后土体物理力学指标,标准贯入度按深度分布的曲线图,静探曲线图,大型载荷板P-S曲线图。

4 试验成果分析

此次试夯采用圆柱体钢制夯锤,锤底直径2.2m,底部设有3个排气孔,锤重16t;夯坑直径为锤底直径的1~1.5倍,最终贯入度控制在小于10cm;利用重锤将炉渣强行挤入土中,在连续夯击过程中,炉渣不断自行落入夯坑,逐渐形成与土混合的渣土混合状柱体的复合地基(试验时由于时间问题,只作了设有排水板的试验)。

4.1 置换强夯后地基土层结构与性能变化

4.1.1 土层结构变化

被加固土层自上而下大致可分为四层(见图1)第一层为表土层,因受冲击推动,土体疏松;第二层为充满炉渣的渣土混合柱体,与柱体间的土形成复合地基;第三层为强夯压密层,该层土体充分挤压密实,土体强度提高,第二、三层为强夯效果最为显著区,其厚度在7m左右;第四层为强夯影响区,土体强度有提高,但较三区明显减少。

图1 加固土层

4.1.2 夯后土层物理力学性能指标显著改善

夯后效果检验是在夯击试验45天以后取土分析,具体见表2。比较表2与表1土层在15m范围内的各项物理力学性能,强夯后均有显著改善,10m以内改善十分明显,6m左右改善效果更佳,在5~6m范围内土体由夯前的软塑—流塑状变为硬塑状,含水量减少8.47% ~27.2%,压缩模量提高15.7% ~47.8%,在10m以下土层有一定程度的改善。

4.2 设置排水板效果

排水板埋入土中后即有水从孔中渗出,流入集水沟,渗出水量一直较大。第一遍夯击中,从渣内流出的水经排水板排至沟内,出水量较大,排水效果明显。第二遍夯击中,因地面隆起及区内成坑影响,排水板的出水量很小,有时无水流出,外露一夜后,夯坑内积水与原地层持平,说明缓慢的排水继续存在,排水效果较好。

表2 夯后试验区物理力学性质指标一览表

4.3 孔隙水压力观测分析

孔隙水压力布设点深度为2.50m、6.00m、9.50m、13.00m,每一层区设3点,共计12个测点;根据测试结果,经4天时间,孔隙水压力消散度到达预计要求,最大孔隙水压力出现在夯点距测点最近处,最大超孔隙水压力为36kPa,深度在6.0m处。一般软土层超孔隙水压力消散要一周左右,而强夯后缩短至4天,因该工程场地以粉性土为主夹薄层粉砂,加之排水板的作用,纵横向的排水通畅,故消散较快。

4.4 挤压应力观测分析

在外荷载作用下的挤压应力由土颗粒承担的有效压力与孔隙水压力之和组成;当土体液化时,有效压力为0,挤压力即为孔隙水压力。当孔隙水压力逐渐消散时,有效压力却递增,也就是土体强度提高,夯后立即出现大幅度有效压应力上升,证明是瞬间有水排出,地基土受压缩挤密所致。在地表下3.00~4.50m处增量最大为60kPa,下层压密区由渣土柱体作用形成复合地基,承载力要比原地基提高几倍,6.0m以下因夯能随深度递增而减小。

4.5 强夯对周围环境影响分析

强夯时震动较大,对邻近建筑物有一定影响,曾用水平、竖向、水平切向三个方向的震速、位移进行实测,因强夯振动波属瞬间波,时间只有1~3s,破坏作用较小,而夯击过程中主要是压密土体,消散夯能,夯沉量越大,震动越小,因此强夯时,只要采取防震措施即可对周围影响减至最少。

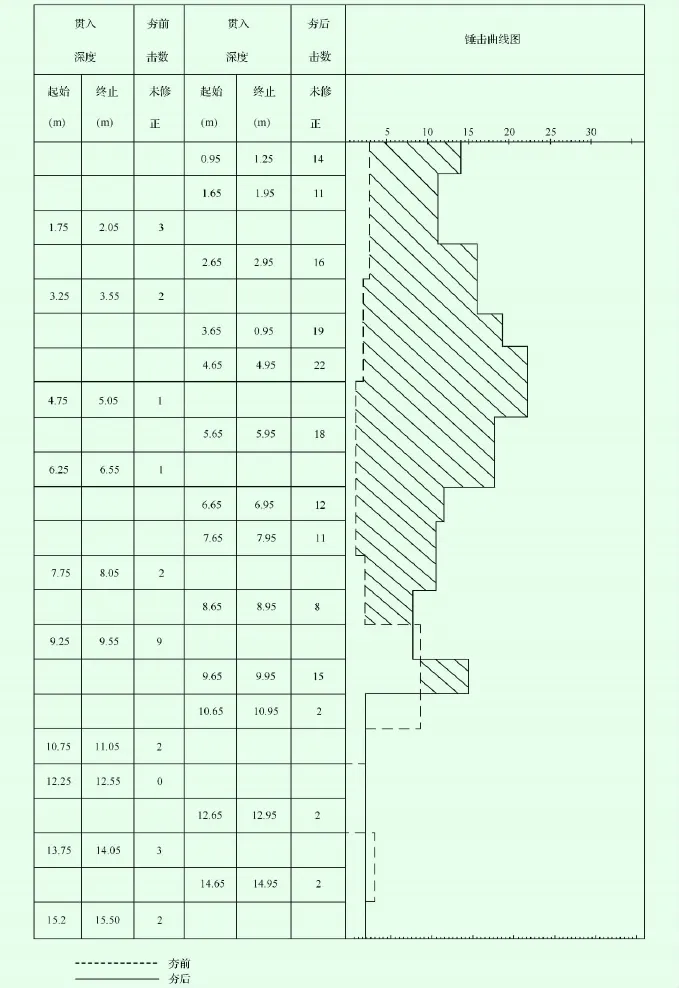

4.6 标准贯入试验

测试成果见图2,在6m深度范围内标贯击数夯后比夯前提高约10倍,6~10m之间从夯前平均5击提高到9击,其承载力可达420kPa,比夯前的80kPa提高约5倍,与承载试验结果基本一致。另该场区在夯后地表下10m范围内已形成了非液化硬壳土层,已满足规范7度设防要求。

4.7 静力触探试验

夯击前后静力触探成果对比见图3。从图3可知,夯后在6m深度范围内比贯入阻力(Ps)增加值很大,说明土层密度比夯前有大幅度提高,其中深度2m以内提高5.4~8.5倍,平均提高约7倍;2~4m之间提高6.8~14倍,平均提高9.2倍;4~5m之间提高8.7~9.9倍,平均提高9.2倍。由此可见,强夯过程中由于上部土层被置换挤压,土体获得充分的加固密实,效果极其明显。根据比贯入阻力Ps平均值推算其平均容许承载力为480kPa;深度6~11m间Ps值也比夯前有较大提高,由平均1.33MPa增大至3.33MPa,地基承载力可达270kPa,深度11m以下地基加固效果甚微。

4.8 承载板试验

图2 S1孔夯前夯后标准贯入试验成果对比

图3 C1夯前夯后静力触探成果对比

图4 S1测载荷板的P-S曲线

试验选用尺寸:S1为1m×1m,S2、S3为3m×3m,用慢速维持荷载法进行试验。荷载—沉降曲线(P-S曲线,见图4)发展平缓,无明显拐点出现,稳定性较好,证明加固效果明显,地基承载力增大。当加荷至设计荷载220kPa时,S1荷载板沉降量为3.86mm,S2、S3沉降量分别为6mm、13.5mm,远远小于规范规定的容许取值;当S1加荷至400kPa时沉降量为12.26mm,S2、S3分别加荷至 444kPa、466kPa,其沉降量分别为31.3mm、46.7mm,均小于规范规定的判别极限承载力取值,其数值与标贯及静探结果相近,也可完全满足设计要求的220kPa。

5 结语

选用当地的工业废渣为填料,利用动力置换强夯工艺加固地基,在该工程中取得了较好的效果,满足了条形基础代替长桩承台基础的设想要求,对强夯加固地基在适用范围方面提供了试验参数。由此可以得出:在合适的施工条件下,强夯是地基加固中较经济的方法之一,若填料具有活性,经一定时间的固结,地基形成一定刚性的硬土层,对减少地基不均匀沉降也十分有利。