统计过程控制在包装溶剂残留量分析与监控中的应用

2011-06-30肖颖喆郝喜海王凌志

肖颖喆,郝喜海,王凌志

(湖南工业大学 包装与材料工程学院,湖南 株洲 412007)

1 质量管理的发展与我国包装质量管理现状

随着工业发展的加快和人们对产品质量要求的提高,世界各国对质量管理的研究也不断地向前发展。从早期小作坊生产时的操作者检验、到检查与操作分开的工长质量管理、到成立专职的检验部门,从各自的质量要求到形成统一的标准,从事后检验、全数检验到预先控制、抽样检验,从手工检验发展到计算机辅助质量管理,在近100年的时间里,质量管理形成了一些比较成熟的理论[1]。

1921年,质量检验作为管理职能从生产过程中分离开来,从而建立了专职检验制度,这是一种事后把关的管理制度,检验信息的反馈不是很及时[2],其后,抽样检验理论的提出为质量检验和控制理论奠定了基础[2]。20世纪30年代提出的统计质量控制(statistical quality control,SQC)理论,创造了进行质量控制的工具——控制图。1982年中国张公绪首创了2种质量(总质量和分质量)控制理论,这使统计质量控制从理论转变为统计过程诊断与控制[4]。后来日本也整理出了简便易行的质量控制7种工具[5]。1987年,为适应国际间贸易发展的需要,国际标准化组织在总结各国质量保证制度经验基础上,颁布了ISO9000《质量管理和质量保证》标准,并于1994和2000年进行了修改,形成了全球通用的行业质量管理标准[6]。20世纪80年代后期,随着计算机技术的发展,质量管理又出现了很多创新的实践方法。1985年,Uirich Remblod首先提出了质量控制的系统观和计算机支持的质量控制系统功能;1987年,Tuttle对计算机辅助质量(computer aided quality,CAQ)系统的概念进行了总结;同时Kapoor提出了集成质量系统(integration quality system,IQS)的概念[7]。在已有的这些理论中,影响较大的是统计过程控制SPC和六西格玛原则这2个理论。

我国质量管理研究相对而言起步较国外晚,20世纪80年代后才引入了日本的全面质量管理思想,当时因为受计划经济的影响,整个社会形成了“重产值、轻质量、重速度、轻效益”的观念,针对这样的状况,我国从1987—2002年陆续颁布了一系列国家质量体系标准,并不断进行修订和完善,这就标志着质量管理理论向着系统化、规范化、国际化和科学化的新高度且更全面深入的方向发展[8]。

我国逐步形成社会主义市场经济,信息技术日益进步,新的企业类型特别是企业集团与跨国公司产生,这些都给质量管理提出了更高要求。质量管理系统从单一纯粹的信息管理功能,逐步发展到从供配管理至产品开发、生产制造和售后服务等整个经营全程的质量管理功能,对各种信息进行全面的管理、监控和分析。通过质量监控企业可以更大幅度地降低原材料采购成本,降低生产成本,同时降低质量成本与售后支出,且能保证原材料、产品和售后服务质量的受控,使企业质量管理水平不断提升,从而提高企业竞争力[9]。

现在有越来越多的包装企业意识到,中国加入世贸组织以后,企业逐渐面临着全球化的产品竞争,而产品竞争取胜的关键就是以质取胜。所谓质量无国界,即我国企业要想参与到全球产业链之中,它们就必须按照国际统一的质量管理标准与方法进行全面质量管理,建立以企业产品质量优势为核心的“新质量管理体系”[10]。依靠传统的质量管理方法再也不足以解决企业的质量管理问题,信息化的质量管理己成为企业的必然选择[11]。

2 包装企业统计过程控制的意义

SPC应用于制程中的改善活动,是一种方法论,也是一种改善及管制制程的机制[12]。它根据测量或反馈信息及时发现系统性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到过程质量预期控制的目的。具有强调全员参与、用科学方法、从整个过程、整个体系出发来解决问题,用于服务过程和一切管理过程等特点[13]。

在包装生产过程中,产品质量的波动是不可避免的。它是由人、机器、材料、方法和环境(在质量管理中通常将以上5个要素简称为4M1E)等基本因素的波动影响所致。波动分为正常波动和异常波动2种[12]。正常波动是偶然因素(或随机性因素)造成的,属于不可避免因素,这种随机因素对产品质量影响较小,在技术上难以消除,在经济上也不值得消除。异常波动是由异常因素(系统性因素)造成的,这种波动对产品质量影响很大,但能够采取措施避免和消除。

过程波动具有统计规律性,当过程受控时,过程特性一般服从稳定的随机分布(如正态分布);而失控时,过程分布将发生改变[14]。SPC正是利用过程波动的统计规律性对过程进行分析控制。因而,它强调过程在统计受控的状态下运行,从而使产品和服务稳定地满足顾客要求。

SPC能够给包装企业各类人员都带来好处。如对生产第一线的操作者,可用SPC方法改进他们的技术水平;对于质量管理人员,可用SPC方法消除生产部门与质量管理部门之间的矛盾;对于领导干部,可用SPC方法控制产品质量,减少返工与浪费,避免出废品、次品,从而降低生产成本,提高生产率。因此,利用SPC进行包装企业的质量监控和管理是十分有意义的。

3 统计过程控制的核心工具

统计过程控制的核心工具是控制图,它是对生产过程中产品质量状态进行统计控制的工具,是质量控制中最重要的工具之一[13]。按控制图分析和监控的质量特性数据类型来分,可将控制图分为计量值控制图和计数值控制图,本文主要介绍计量值控制图及其应用。

计量值控制图是用于分析和控制具有连续计量属性的质量特性(如尺寸、密度、精度、温度等连续变量)的控制图,其具有以下特点:

1)计量值控制图对发现异常状况的敏感性较强,有助于及时查明原因,迅速纠正,其效果比计数值控制图要好。

2)计量值控制图能提供比计数值控制图更多的信息。均值(或中位数)控制图与极差(或标准差)控制图联合使用,可对过程状况提供较详尽信息。

3)由于计量值控制图是对某一项质量特性进行分析和控制,因此,计量值控制图多适用于关键过程或关键质量特性控制项目,且适用于对生产过程中的质量薄弱环节加强控制。

4.1 分析与监控的必要性及标准

包装溶剂残留量是影响包装质量的重要参数之一。由于溶剂残留量的大小可直接影响用户的安全,因此,溶剂残留量必须受到严格的控制。

目前,我国软包装加工工艺中所用到的印刷油墨和复合胶黏剂本身就含有一定量的溶剂,在加工过程中还需要加入一定量的稀释溶剂来调节黏度,以适应印刷及复合的工艺条件。

印刷油墨等材料常用的稀释溶剂有甲苯、丁酮、异丙醇、二甲苯等。干式复合胶黏剂所用到的稀释溶剂有醋酸乙酯,醇溶剂胶黏剂所用到的溶剂有乙醇、甲醇等。这些稀释溶剂都是残留溶剂的源头。印刷复合的基材虽然通过烘干系统烘干,但仍不能完全排除残留的各种溶剂,这将对所包装的食品造成污染,所以,“控制溶剂残留量,保证食品安全”已成为软包装企业必须解决的问题。

我国在1996年6月1日实施的YY0236《药品包装用复合膜通则》和1999年2月1日实施的GB/T 10004—1998《耐蒸煮复合膜袋》对溶剂残留都有规定,要求溶剂总量一般应小于10 mg/m2[15]。某些高档食品生产企业,为使顾客更加放心使用,要求包装生产厂家的溶剂残留量小于5mg/m2。我国2002年修订的YBB0013—2002《药品包装用复合膜、袋通则(试行)》首次提出苯类溶剂残留量必须小于3 mg/m2,国内现在一般都参照此指标。

4.2 分析与监控应用实例

1)确定质量特性和抽样方案。质量特性:包装溶剂残留量;样本来源:日本摩登干式复合机,复合样张;产品名称:××产品奶粉包装(PET/AL/Ny/CPE)用复合薄膜,规格10 cm×10 cm;

抽样间隔:根据复合批量数确定抽样间隔,每隔200 m随机按顺序抽取5个复合样张,确定为1个样本,即样本大小n=5;

样本个数:抽取20组样本;

测量仪器:津岛气相色谱仪GC-14C。

2)抽样、测量数据,并进行记录。按一定的抽样方案[12]随机抽取20组样张,测量其包装溶剂残留量,将测量值输入到控制图数据表1中。

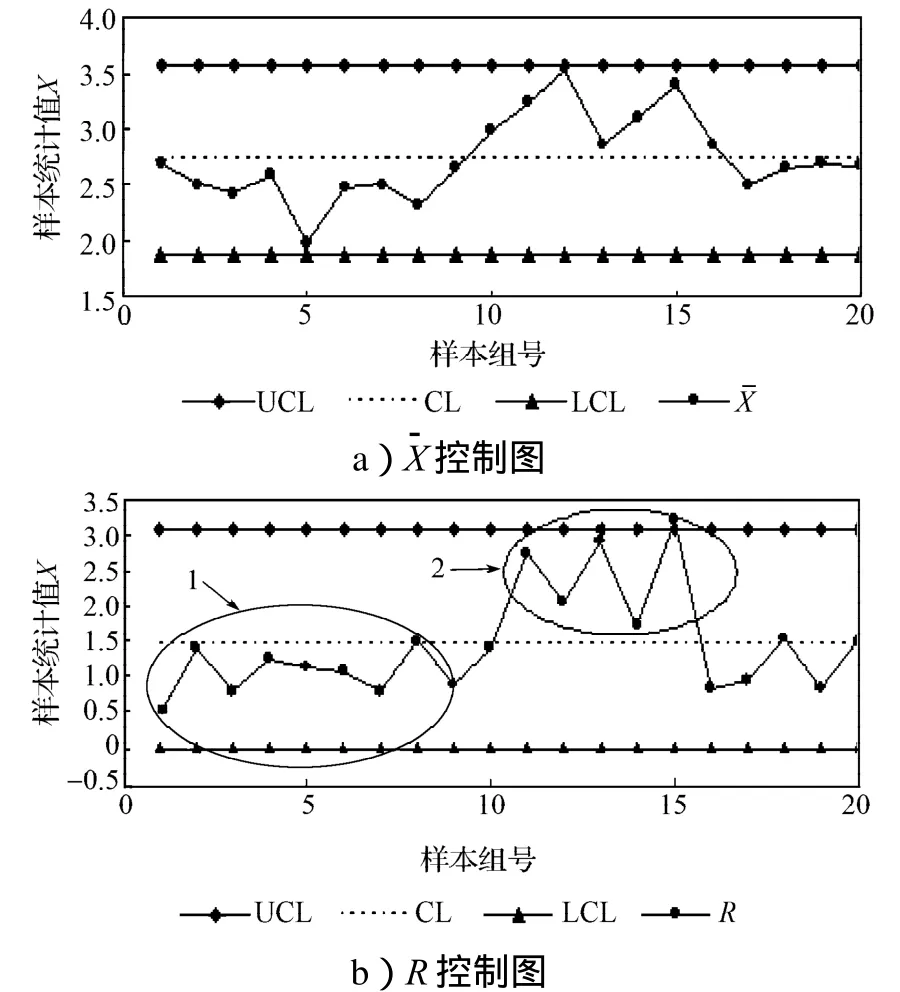

3)作分析用控制图。根据以上抽样测量的包装溶剂残留量值,作分析用控制图如图1。

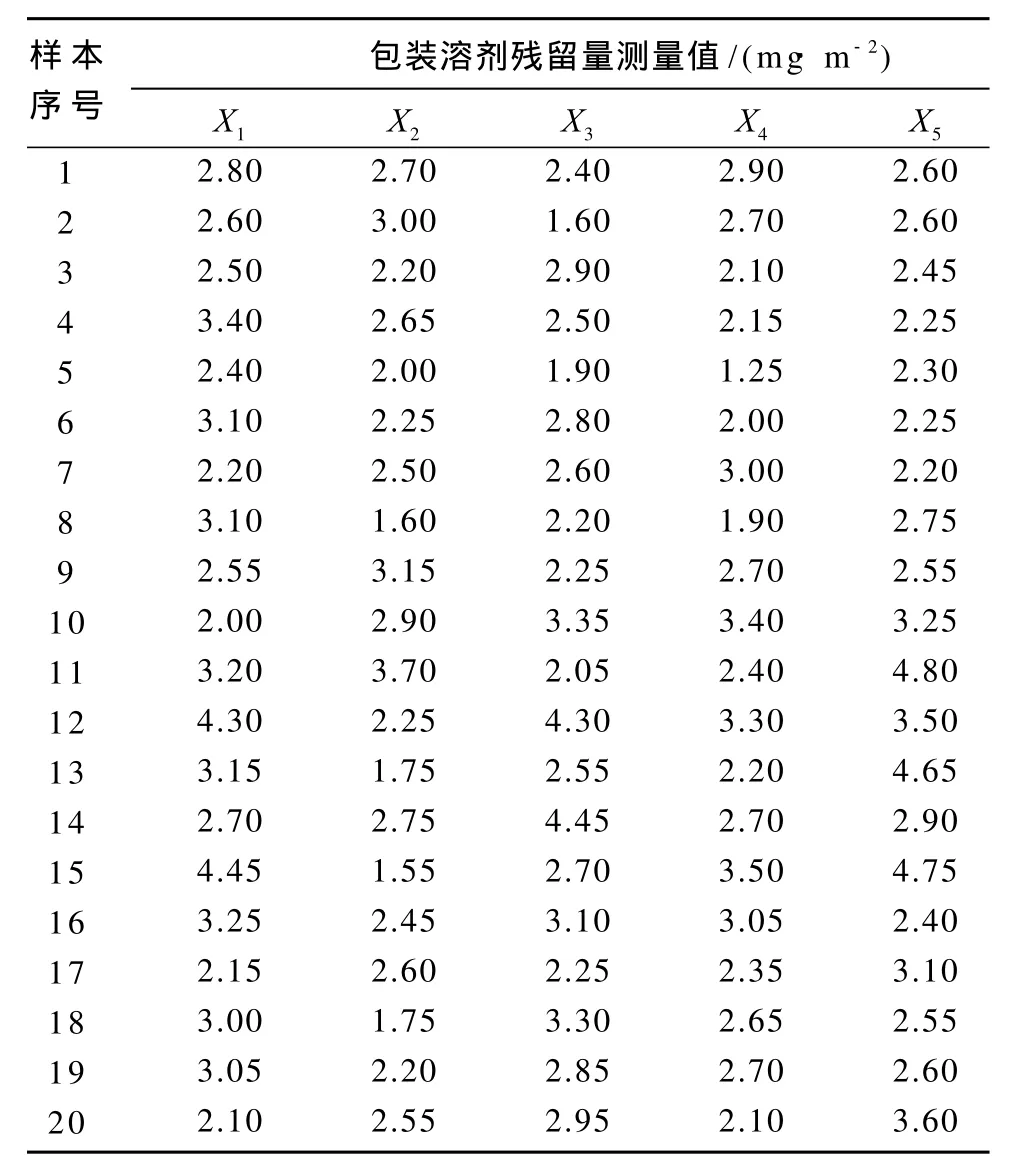

表1 包装溶剂残留量控制图数据表Table 1The data table of control chart for packaging solvent residual

图1 包装溶剂残留量控制图Fig.1 The control chart for packing solvent residual

5)去掉第11~15异常点数据,补充收集若干组测量数据,并将其输入到控制图数据表2中。

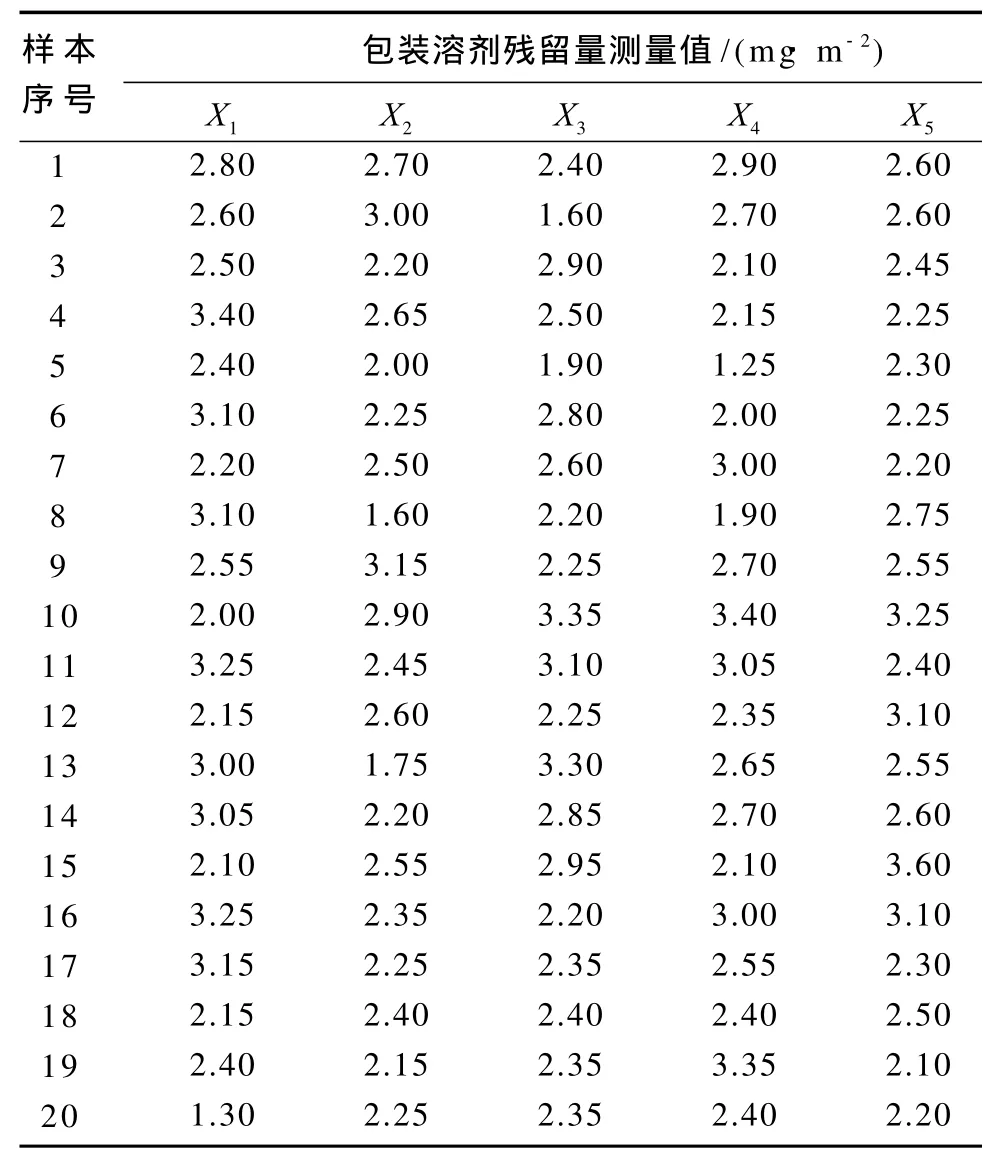

表2 调整后包装溶剂残留量控制图数据表Table2 The data table of control chart for adjusted packaging solvent residual

其中样本16~20是去掉异常样本11~15后重新收集的数据。

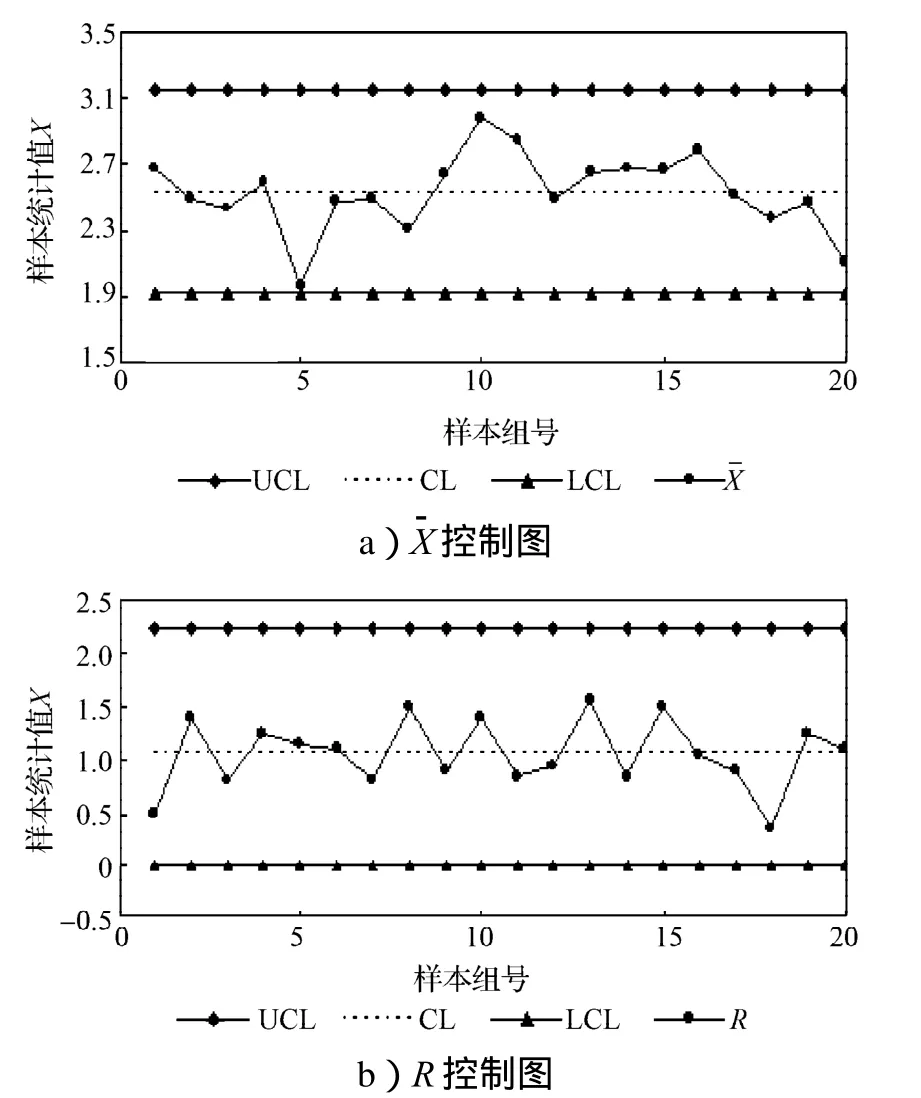

6)重新打点计算,作分析用控制图,直到过程处于统计控制状态。新生成的R控制图见图2。

图2 调整后包装溶剂残留量控制图Fig.2 The control chart for adjusted packaging solvent residual

7)重新分析过程是否处于统计控制状态。用控制图判别准则对-R控制图进行分析,发现控制图和R控制图上的点子均无异常现象,因此过程处于统计控制状态。

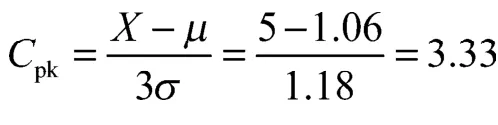

8)判断过程能力是否满足要求。根据GB/T 10004—1998《耐蒸煮复合膜袋》对溶剂残留的规定,要求包装溶剂残留量一般应小于10 mg/m2,××企业为使顾客更加放心使用,要求包装生产厂家的溶剂残留量小于5 mg/m2。因此,包装溶剂残留量属于只有单侧规格上限类型。根据只有单侧规格上限过程的能力指数计算公式

式中:Cp为短期的潜在过程能力指数;

X为包装溶剂残留量;

σ为标准差。

根据过程能力级别,若Cpk≥1.67 ,则过程能力过高,需考虑降低成本。尽管此处Cpk=3.33>1.67 ,但不能因此就判定过程能力过高,这是因为计算所用的X值为行业标准的最大值。这时,要考虑到包装行业标准的普遍性,以及高档产品对溶剂残留量控制要求的严格。另外,考虑到不同胶黏剂、溶剂以及油墨的不同,能表现的溶剂残留范围也会有差异。因此,企业要根据自身和用户的实际情况,制定适合企业生产实际的标准。

9)作控制图监控生产制作过程。由于过程处于稳定受控状态,因此,可适当增大抽样间隔,根据确定的抽样间隔在过程中取样-,每抽取1个样本后,计算该样本的均值和极差,在R控制图上打点。用控制图判定准则对过程状态进行判断,一旦发现过程处于统计失控状态,要针对异常数据点查明原因,并采取措施加以消除,使之不-再发生。

5 结语

[1]Adve V,Mellor-Crummy J.Using Integer Sets for Data-Parallel Program Analysis and Optimization[C]//PLDI'98 Proceedings of the ACM SIGPLAN 1998 Conference on Programming Language Design and Implementation.New York:ACM,1998:186-198.

[2]Agrawal Gagan,Jin Ruoming,Li Xiaogang.Compiler and Middleware Support for Sealable Data Mining[EB/OL].[2010-12-10].http://citeseerx.ist.psu.edu/viewdoc/summary?doi=10.1.1.4.8775.

[3]Gardner Mike, Bieker Jack.Data Mining Solves Touch Semiconductor Manufacturing Problems[C]// Proceedings of the Sixth ACM SIGKDD International Conference on Knowledge Discovery and Data Mining.New York:ACM,2000:376-383.

[4]Han J,Kamber M.Data Mining:Concepts and Techniques[M].San Francisco:Morgan Kanfmann Publishers,2001:198-232.

[5]Zhang T,Ramakrishnan R,Livny M.BIRCH: An Efficient Data Clustering Method for Very Large Databases[C]//SIGMOD '96 Proceedings of the 1996 ACM SIGMOD International Conference on Management of Data.New York:ACM,1996:103-114.

[6]Fayyad U,Grinstein G,Wierse A.Information Visualisation in Data Mining and Knowledge Discovery [M].San Francisco:Morgan Kanfmann Publishers,2001:205-261.

[7]Kohavi Ronny.Data Mining and Visualisation[M]// Frontiers of Engineering: Reports on Leading-Edge Engineering from the 2000 NAE Symposium on Frontiers in Engineering.Washington, D C: National Academies Press, 2001:30-40.

[8]刘文卿.六西格玛过程控制技术[M].北京:中国人民大学出版社,2003:166-239.Liu Wenqing.6Σ Process Control Tecnology[M].Beijing:China Renmin University Press, 2003:166-239.

[9]王 卉,江传富.全面质量管理:21世纪质量管理创新的焦点:上[J].电子标准化与质量,2001(1) :8-12.Wang Hui,Jiang Chuanfu.The Focus of Innovation in the 21st Century Quality Management:The One[J].Electronic Standardization & Quality,2001(1) :8-12.

[10]袁普及.基于成组技术的质量控制的研究[D].南京:南京航空航天大学,2003.Yuan Puji.Study of Quality Control Based on Group Technology[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2003.

[11]王小权.四川双马水泥公司产品质量管理信息系统研发[D].成都:四川大学,2003.Wang Xiaoquan.Research and Development on the Product Quality Information Management System of Shuangma Cement Co., Ltd.[D].Chengdu:Sichuan University,2003.

[12]官生平.SPC统计制程管制[M].厦门:厦门大学出版社,2004:124-279.Guan Shengping.SPC Statistical Process Control[M].Xiamen:Xiamen University Press,2004:124-279.

[13]王霄锋.QS9000参考手册学习与理解:统计过程控制[M].北京:清华大学出版社,2004:11-26.Wang Xiaofeng.QS9000 Reference Manual to Learn and Understand: Statistical Process Control[M].Beijing:Tsinghua University Press,2004:11-26.

[14]铁键司.质量管理统计方法[M].北京:机械工业出版社,2006:44-56.Tie Jiansi.Statistical Methods of Quality Management[M].Beijing:China Machine Press,2006:44-56.

[15]中国国家标准化管理委员会.GB/T 10004—1998耐蒸煮复合膜、袋[S].北京:中国标准出版社,1998.Standardization Administration of the People's Republic of China.GB/T 10004—1998 Resistant Cooking Composite Film or Bags[S].Beijing:China Standard Press,1998.