断路器合闸特性仿真与优化

2011-06-27华北电力大学机械工程系崔彦彬车磊

■ 华北电力大学机械工程系 崔彦彬 车磊

0 前言

真空断路器触头闭合时,为了缩短关合过程中的燃弧时间以及保证合闸的可靠性,通常其冲击速度和冲击力都是比较大的。这必然就容易引起触头碰撞后发生弹跳。弹跳将会使触头之间产生拉弧,导致触头熔焊,从而影响断路器的使用。在触头上加装缓冲弹簧可以有效地缓解触头之间的冲击和弹跳,缓冲弹簧的作用主要体现在刚度上,因此弹簧刚度的选择就显得极为重要。由于触头之间的碰撞会产生塑性变形,导致能量损失,影响触头速度,使断路器合闸特性变差。通过对碰撞阻尼的优化,得到最佳阻尼值,从而实现触头材质、结构的最优选取。[1]

虚拟样机技术的显著特点使其受到了企业、高校及科研部门等的关注,其中尤其以美国MDI公司开发的ADAMS软件使用最为广泛。可以在ADAMS软件中,虚拟创建机构的三维模型,仿真其运动、分析受力、优化参数。我们应用ADAMS软件,创建开关触头三维模型,对其合闸过程进行动力学分析,优化缓冲弹簧刚度和碰撞阻尼,从而得到比较理想的合闸特性。

1 机构简介

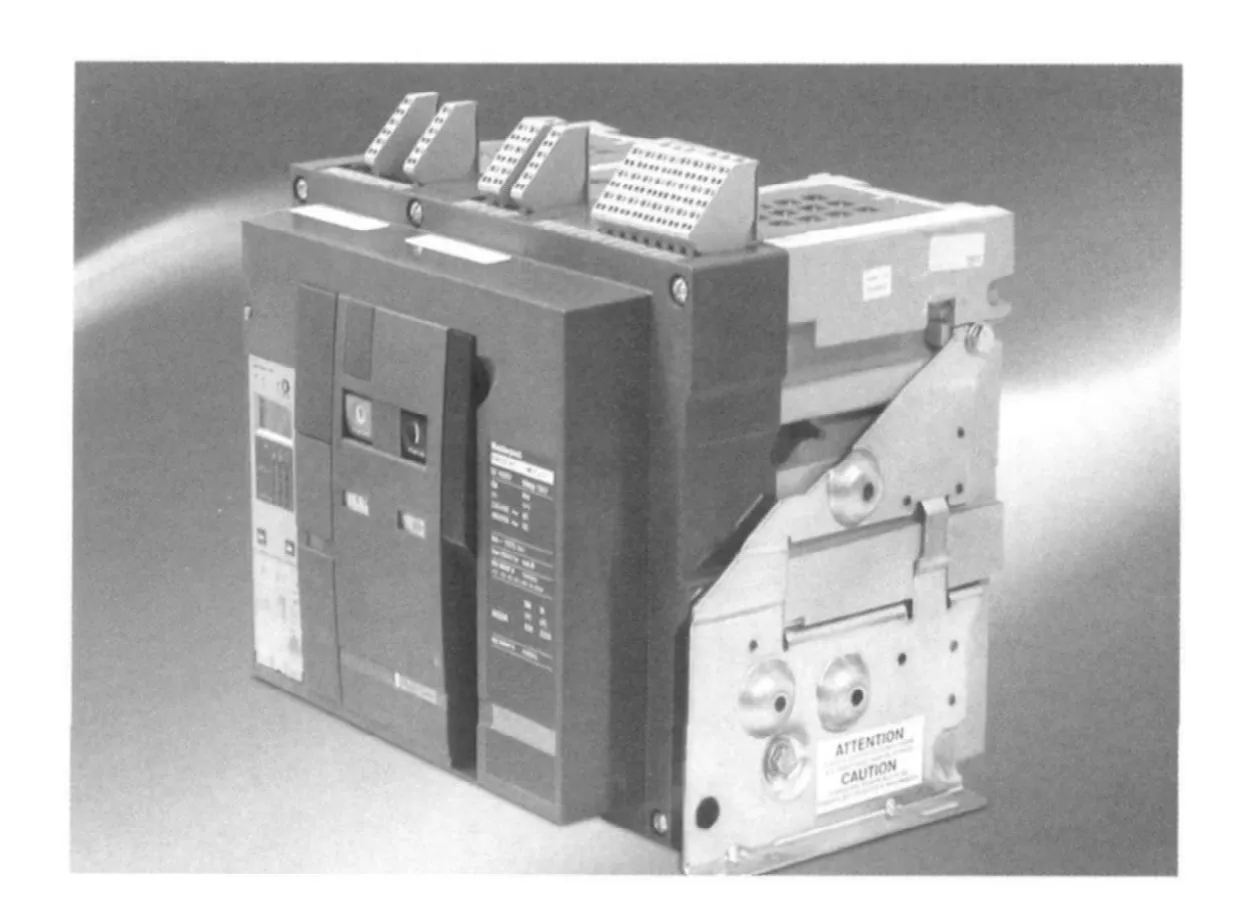

真空断路器灭弧室主要由动、静触头及其他辅助零件装配而成。

文献[2]提出了预振动理论,并分析了预振动产生的原因,指出预振动不但使开距不按其预定规律减小,而且对合闸弹跳有直接的影响,对重燃也有一定的影响。为了消除预振动,设计出一种新型结构,即将缓冲弹簧安装在静端,动端不加缓冲弹簧,这样就减少了运动质量,自然消除了触头弹簧引起的预振动。此结构如图1所示。

断路器进行合闸时,操动机构驱动动导电杆运动,动导电杆带动动触头运动,动触头与静触头发生碰撞并贴合在一起。碰撞发生时,静触头上的缓冲弹簧会吸收碰撞能量,减轻碰撞弹跳。

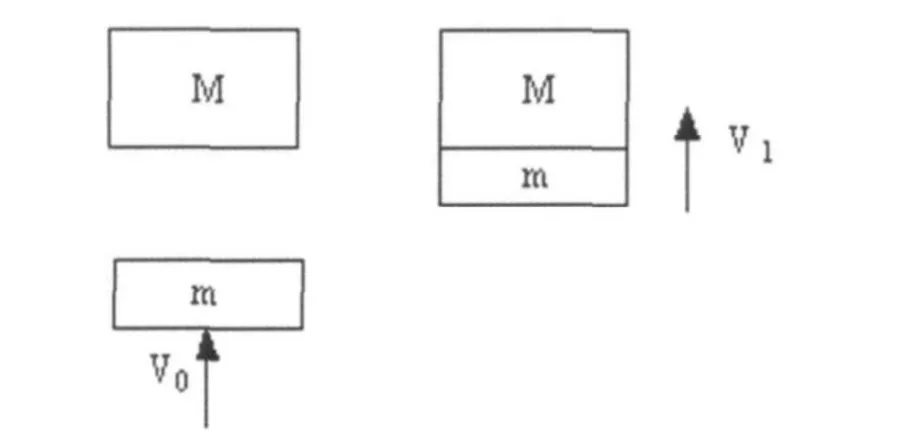

由于运动机构零件较多,且各零件运动规律不同,直接对其进行动力学分析求解起来非常困难,为了能对复杂的运动系统进行动力学分析,需要将系统进行等效转化。断路器动静触头发生碰撞时,其动力学简化模型可用下图表示:

图1 静端安装弹簧的结构

图2 碰撞模型示意图

碰撞过程可描述为:在外来机械功的作用下,质量为m的物体以速度V0碰撞到静止的且质量为M的物体上。两物体碰撞后以共同速度V1一起运动。

根据动量守恒和能量守恒原理,我们可得到如下方程:

式中:A系统初始动能

Af碰撞过程中的能量损失

由公式(1),(2),(3)可得到下面关系式:

公式(4)可以看出,碰撞后的共同速度V1与能量损耗Af有关。Af主要包括触头塑性变形能、接触表面摩擦力做功、以及触头表面接触反弹时抗粘合的能量等。而我们知道,影响能量损耗Af最主要的参数便是碰撞阻尼系数。因此,我们可以通过优化碰撞阻尼系数,选择合理系数值,使触头达到最佳的速度特性。

2 建立机构三维模型

对机构进行仿真分析首先要建立机械系统各零部件的三维实体模型,市面上的三维绘图软件种类很多,功能也很强大,如PRO/E、UG、Solidworks等。我们可以通过此类的绘图软件建立模型,然后利用这些软件和ADAMS软件之间的接口程序,导入ADAMS中。但接口程序与ADAMS分别来自不同公司,两者之间属于“有缝连接”,两者之间不同的图形格式会导致图形转换时一些图形元素的丢失,如圆变成了多面体,旋转体轴线丢失等。如果在样机即将定义完毕时,发现结构尺寸有误,则必须返回到绘图软件环境下修改,而后再进行重新定义[3],所以导入工作非常繁琐。由于断路器触头的结构不十分复杂,利用ADAMS软件本身的三维建模功能也可实现,因此本文采用在ADAMS中直接建模。模型如图 3所示:

图3 ADAMS中触头的三维模型

3 仿真分析及优化[4][5]

3.1 参数设置

为了得到良好的合闸特性,一般要求触头弹簧具有一定的预紧力。但是如果预紧力过小,将会增加触头合闸时的弹跳时间,影响断路器长期工作温升;如果预紧力过大,就要增加触头弹簧力,造成合闸功增加,从而增大了冲击和振动。弹簧预紧量的多少会影响预紧力的大小,本文通过设置缓冲弹簧预紧量的长度,来确定预紧力的大小。

结合断路器实际结构,对静触头缓冲弹簧做如下设置:弹簧放置长度为75mm,弹簧自然长度为95mm,则弹簧压缩量为20mm。

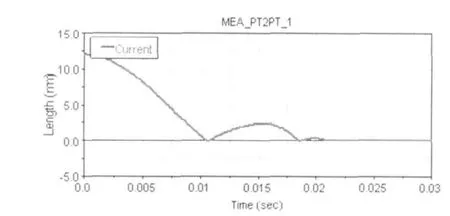

设置静触头缓冲弹簧初始刚度为20N/mm.;对于碰撞阻尼我们去系统默认设置值10;测量的目标曲线为动静触头标记点间的相对位移。在此设置下对模型进行仿真分析,得到如图 4 所示曲线:

图4 动、静触头相对位移曲线

从图4 中的曲线我们可以看出,触头合闸过程中发生了两次较为明显的弹跳,且第一次弹跳尤为严重。如果此时开关带载,必然会产生高压拉弧,损坏触头。说明此系数值的设置不太合理,需要对其进行调整。

3.2 设计分析

(1)创建设计变量 在ADAMS软件中,将触头缓冲弹簧的刚度值设置为变量(DV_1)。以20N/mm为初始值,以绝对值方式变化,变化范围为20~100N/mm.

(2)设置目标函数 由于我们测量的是动静触头之间的相对位移,弹跳越小,曲线越平滑,平均位移就越小,因此我们将位移曲线平均值最小为优化目标。即,目标曲线平均值为最小时所对应的弹簧刚度为最佳刚度。

(3)设计分析结果

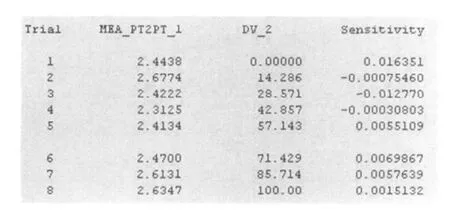

使用ADAMS软件的设计研究功能(Design Study),使设计变量按照一定的规则在一定范围内进行取值。根据设计变量的不同,进行一系列仿真,并输出各次仿真分析的结果。通过分析报告我们可以观察到以下内容:设计变量的变化对样机性能的影响;设计变量的最佳取值;设计变量对样机性能的敏感程度。本次设计研究报告如图5所示。

从设计报告中我们可以看出,当弹簧刚度在87.143时,动、静触头平均位移最小,即弹簧刚度在此时比较接近最佳刚度值。

同理,我们对碰撞阻尼进行设置。将碰撞阻尼系数设置为变量(DV_2)。以0为初始值,绝对值变化方式,变化范围为0~100。在此设置下对变量DV_2进行设计研究,结果如图5 所示。

图5 刚度设计分析报告

图6 碰撞阻尼设计分析报告

从图6 的碰撞阻尼分析报告我们可以看出,当 阻尼值为42.857时,目标曲线平均位移值为最小。

弹簧刚度设计分析报告是在碰撞阻尼为一定值的情况下取得的,碰撞阻尼设计分析报告是在弹簧刚度不变的情况下得到的。而实际情况是弹簧刚度和碰撞阻尼同时作用,因此我们要对两变量同时变化的情况进行试验分析。

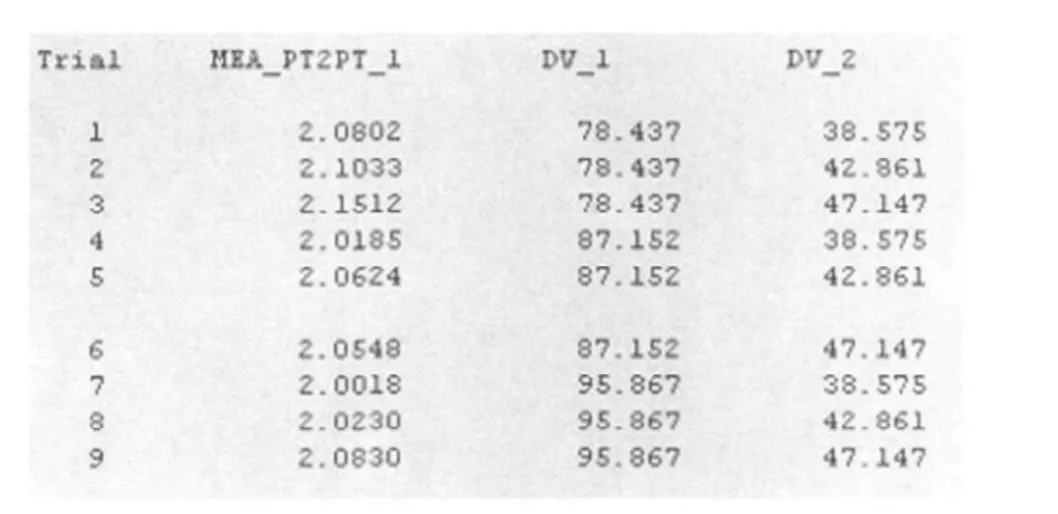

3.3 细化模型

根据弹簧刚度和碰撞阻尼的分析报告,对刚度值和阻尼系数值进行细化,以便得到更加精确的刚度值。首先改变设计变量的取值范围,弹簧刚度87.143为基准点,阻尼系数以42.857为基准点,选百分比的变化方式,变化范围取±10%。按照以上设置进行一次实验分析,得到的分析报告如图7所示:

图7 两变量试验分析报告

由试验分析结果可以看出:当弹簧刚度和碰撞阻尼两变量同时变化时,弹簧刚度为95.867;碰撞阻尼为38.575时,目标函数值最小,将这两个值代入样机模型,进行仿真分析,得到合闸特性曲线,如图8所示:

图8 细化后的合闸曲线

图8 曲线的结果表明,动、静触头只在刚合位置时发生了微小的位移变化,而没有出现较大的弹跳,合闸特性得到明显的改善,说明这两个变量值是比较合适的。

4 结语

动端不加缓冲弹簧,机构为刚性,这样可以有效地消除预振动带来的影响。静端安装缓冲弹簧,选择合适的弹簧刚度以及修正碰撞阻尼系数,就可以尽可能地减少触头弹跳和机构的振动,增强机构可靠性。对机构的最优化设计具有重要的指导作用。

传统的试验法不仅费时,还要消耗大量的财力和物力,所得结果一般也不会为最佳值。运用虚拟样机技术,不仅避免了传统方法的先天不足,还可以在虚拟环境下进行多次的分析和试验,根据结果优化机构参数,高效快速地实现理想方案。

[1]马伟强.碰撞过程中高压开关触头分析及优化[J].机电工程技术,2008(6),90-92

[2]苑舜.真空断路器操动机构的设计与优化[M].北京:中国电力出版社,1997.

[3]杜中华,王兴贵,狄长春.用PRO/E和ADAMS联合建立复杂机械系统的仿真模型[J].机械,2002(29):153-154.

[4]李军,邢俊文,覃文浩等.ADAMS实例教程[M].北京:北京理工大学出版社,2002

[5]陈德民,槐创锋,张克涛等.精通ADAMS2005/2007虚拟样机技术[M].北京:化学工业出版社,2010