基于OPC技术和现场总线的污水处理控制系统网络平台构建

2011-06-26王树东周盛成毕作文孟静静王恒星

王树东 周盛成 毕作文 孟静静 王恒星

(1.兰州理工大学 电气工程与信息工程学院,甘肃 兰州 730050;2.甘肃省工业过程先进控制重点实验室,甘肃 兰州 730050)

0 引言

OPC(OLE for Process Control)是一套在基于windows操作平台的工业应用程序之间提供高效信息集成和交互功能的组件对象模型接口标准,它以微软的分布式组件对象模型COM/DCOM/COM+技术为基础,采用客户端/服务器模式。OPC服务器是数据的供应方,负责为OPC客户端提供所需的数据;OPC客户端是数据的使用方,处理OPC服务器提供的数据。OPC定义了一个开放的接口,通过这个接口,不同厂商的工业控制设备和应用程序之间可以进行灵活的数据交换,而不用单独为某一种或几种工控设备开发专门的驱动程序。OPC客户端/服务器结构如图1所示。

OPC技术是实现控制系统现场设备与过程管理设备之间进行信息交互、实现控制系统的开放性的关键技术,同时也为不同现场总线系统的集成提供了有效的软件实现手段。

图1 OPC客户端/服务器结构示意图

现场总线是用于现场仪表与控制系统和控制室之间的一种全分散、全数字化、智能、双向、互联、多变量、多点、多站的通信网络[1]。现场总线技术将专用微处理器植入传统的测量控制设备及仪器仪表中,使其除了具备测量控制的功能以外,还有一定的数字通信能力,成为能独立承担某些测控、通信任务的网络节点。在传统的控制系统中,仪器设备和控制器之间、控制器与各信号点之间是点对点的连接,采用现场总线技术后,现场设备可以采用同一组通信线,不仅节约了连线,而且实现了通信链路的多点信息传输,提高通信的可靠性。

工业以太网是指技术上与以太网(IEEE802.3标准)兼容,但在产品设计,材质选择、实用性等方面能够满足工业现场各种恶劣环境。工业以太网在物理层和数据链路层均采用了IEEE802.3标准,在网络层和传输层则采用标准TCP/IP协议族,网络协议用来确定信息传输路线,而传输控制协议(TCP)则是用来保证传输的可靠性,它们构成了工业以太网的第四层。在高层协议上,工业以太网协议通常都省略了会话层、表示层,而定义了用户层,部分工业以太网协议还定义了用户层。[2]

Profibus是用于工厂自动化车间级监控和现场设备层数据通信与控制的现场总线标准,主要由三个兼容的协议类型组成:Profibus-FMS(现场总线报文规范)、Profibus-DP(分散化外围设备)和Profibus-PA(过程自动化)。Profibus-DP协议是专门为现场级控制系统与分散I/O的高速通信而设计的,数据传输速率范围在9.6kbps~12Mbps之间,每次可传输的数据量为244个字节,采用周期通信方式,响应时间较高,适合于大多数工业控制场合。[2]

Modbus协议是应用于电子控制器上的一种通用语言。通过此协议,控制器相互之间、控制器经由网络和其它设备之间可以通信。该协议定义了一个控制器能认识使用的消息结构,描述了控制器请求访问其他设备的过程,如何回应来自其他设备的请求,以及怎样侦测错误并记录。Modbus有RTU(远程终端单元)和ASCII两种报文传输方式。

1 污水处理工艺简介

污水处理就是利用各种不同的方法,将污水中所含污染物质分离出来或将其转化为无害物质,从而使污水得到净化的过程。当前,国际国内污水处理行业对于生活污水处理的主要方法就是活性污泥法(SBR),即利用活性污泥对污水中的污染物质进行生物处理,去除污水中呈胶体状态和溶解状态的有机物质。污水处理的一般流程是一级处理、二级处理和三级处理。一级处理只是简单滤掉和沉淀去除较大的颗粒;二级处理是生物处理,去除COD;三级处理是减少出水微生物和病原体。

一级处理的方法是采用格栅机、沉砂池等将污水中较大的颗粒状杂物滤除,以免其对后续处理单元的设备和管线造成损害。二级处理主要采用活性污泥法,即在人工充氧条件下,对污水和各种微生物群体进行连续混合培养,形成活性污泥。利用活性污泥的生物凝聚、吸附和氧化作用,以分解去除污水中的有机污染物。然后使污泥与水分离,大部分污泥再回流到曝气池,多余部分则排出活性污泥系统。目前国际和国内的生活污水处理行业主要的二级处理工艺有以下几种:(1)氧化沟工艺:氧化沟是活性污泥法的一种变型,其曝气池呈封闭的沟渠型,所以它在水力流态上不同于传统的活性污泥法,它是一种首尾相连的循环流曝气沟渠,污水渗入其中得到净化,最早的氧化沟渠不是由钢筋混凝土建成的,而是加以护坡处理的土沟渠,是间歇进水间歇曝气的,从这一点上来说,氧化沟最早是以序批方式处理污水的技术。(2)CASS池工艺,其基本结构是:在SBR法的基础上,反应池沿池长方向设计为两部分,前部为生物选择区也称预反应区,后部为主反应区,其主反应区后部安装了可升降的自动滗水装置。整个工艺的曝气、沉淀、排水等过程在同一池子内周期循环运行,省去了常规活性污泥法的二沉池和污泥回流系统;同时可连续进水,间断排水。三级处理的目的是为了污水回用。其使用的措施有膜滤、深床过滤以及消毒(臭氧、液氯或紫外线),根据出水水质的要求,部分污水处理厂还添加化学沉淀除磷环节。

2 项目介绍

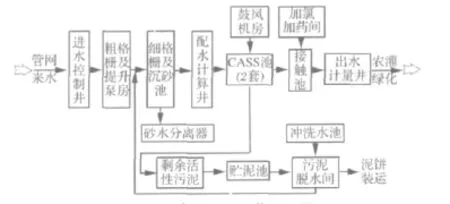

本文是以甘肃省某县城区污水处理厂自控及仪表设计开发项目为背景的,该污水处理厂工程处理规模:远期(2020年)1.7万m3/d;近期(2015年)1.2万m3/d。污水提升泵站至污水厂距离1.5 km。污水处理采用CASS工艺,出水采用二氧化氯消毒,污水处理厂出水用于农灌或绿化,污泥处理采用机械浓缩脱水和污泥处置工艺,脱水后污泥进一步好氧稳定堆肥,可用作农林肥料。主要处理构筑物的粗格栅及提升泵房、高地水池、细格栅及漩流沉砂池、配水井、CASS生物反应池、接触池、鼓风机房、贮泥曝气池、污泥浓缩脱水机房、变配电室、厂区废水提升泵房、加氯间等。系统工艺流程图如图2。

图2 污水处理厂工艺流程图

系统自动控制环节要求安全、实用、经济、高效,遵循“集中管理、分散控制、数据共享”的原则。系统各部分具有相对的独立性,并可利用网络技术完成系统的纵向与横向扩展;当系统任何一部分发生故障时都不会影响其他部分的正常运行,以最大限度地降低了系统危险性。本系统要求采用典型三层网络结构:管理层、控制层和现场层。管理层负责全厂运行系统的调度、参数分配和信息管理;控制层负责全厂设备的监视与控制、仪器仪表的数据采集与监视,控制层配置触摸屏;现场层主要提供设备、仪表等的就地控制与参数调节。

3 网络构建

自动控制系统根据污水处理厂工艺特点、构筑物的分布以及控制工艺流程的不同,该污水处理厂自动控制系统设计为三个现场PLC监控站和一个主控中心,以实现分散监视和控制,集中显示和管理的目的。PLC1控制柜设在粗格栅及污水提升泵房就地控制室内,负责粗格栅及污水提升泵房的设备控制及数据采集;PLC2控制柜设在变配电室就地控制室内,负责鼓风机房、变配电室、细格栅间、漩流沉沙池、CASS反应池、接触池、加氯间、滗水器、进厂水水质及出厂水水质的设备控制及数据采集;PLC3控制柜设在污泥浓缩脱水机房就地控制室内,负责贮泥池、污泥脱水机房、冲洗水池的设备控制及数据采集。全厂各现场控制站分别采用威纶通触摸屏构建现场操作平台,厂区水质分析仪表和部分成套控制设备采用现场总线完成向控制站的集成。

作为本自控系统的核心,PLC系统有着举足轻重的作用。本项目选择ABB公司的AC500系列可编程控制器系统,该系列PLC除了自带的 CS31、FBP等通信协议外,还集成了 Ethernet、Profibus-DP、Modbus等通信协议。现场控制站操作屏采用威纶通MT8100i系列触摸屏,该系列触摸屏采用400MHz CPU,128MB内存,分辨率高,触摸屏还集成了一个以太网口,1个USB2.0接口,1个 USB1.1接口,三个 COM端口(分别可以采用 RS232,RS485,MODBUS等方式通信)。本工程自控系统由三层网络组成。即管理层、控制层和现场层。管理层与控制层之间的通信网络采用工业以太网100M TCP/IP光纤环型网进行高速大容量数据交换;现场PLC控制站与仪表、专用控制设备等现场层之间通过标准工业现场总线(Profibus-DP)进行数据通信;控制站PLC与操作屏采用Modbus总线进行通信。系统自控系统结构示意图如图3所示。

3.1 管理层——控制层

控制层是实现系统功能的关键,也是管理层与现场层之间的枢纽层。其主要功能是接受管理层设置的参数或命令,对污水处理过程进行手自动控制,同时将现场状态输送到管理层。因控制层要求具有高可靠性,故在系统的网络部分要采用冗余技术。控制层工业以太网是一个全集成的、完全符合IEEE802.3国际标准、为工业应用设计的、高可靠、高速率的工业通讯网络。采用了标准化数据通讯协议:TCP/IP协议。工业以太网的通讯速率为100Mbit/s。控制层工业以太网采用光纤冗余环网拓扑结构,在系统正常运行中,当某一个通道的部件或电缆发生故障时,可自动快速地切换到另一个通道,因此充分保证系统中央操作级通讯网络的可靠性。控制层工业以太网具有很好的开放性和可扩展性。

图3 污水处理厂自控系统结构示意图

3.2 控制层——现场层

现场层是实现系统功能的基础,主要由分析、检测仪表、控制设备、现场就地操作盘等组成,其功能是对系统的设备状态、仪器仪表的参数进行检测,同时完成控制设备的手自动及远程控制。由于现场部分设备分布比较分散,采用导线进行硬链接会产生工作量大、成本高、可扩展性差等问题。采用开放的、标准化的现场总线来完成设备的集成,可以有效地解决上述问题[3]。本系统中,控制层与现场层之间的数据交换方式采用Profibus-DP网络,以可靠、快速地完成控制层与现场层的集成,该网络符合EN50170欧洲标准和IEC1158国际标准的现场总线系统,其最高通讯速率可达12Mbit/s。控制站PLC控制系统CPU未集成Profibus-DP通信协议,因此需要扩展 Profibus-DP通信模块CM572-DP。在系统网络配置时需将第三方设备、仪表等的Profibus-DP通信配置文件(GSD文件)导入PS501软件的GSD文件库中,以便完成对现场仪器仪表的集成。

3.3 触摸屏——PLC

为了方便现场操作人员对现场设备的控制与监视,系统在每个控制站设置一个触摸屏作为操作人员与控制器的接口(HMI)。由于操作屏一般安装在控制层控制柜上,因此触摸屏与控制器的距离不会受到影响,只要双方都能够接受的通信方式,即可作为触摸屏和 PLC的通信方式[4]。常用的通信方式有 Modbus、RS232、RS485等方式,本系统考虑触摸屏与PLC的通信接口和各种通信方式下数据地址对应的方式等因素,采用Modbus方式进行通信。采用Modbus通信方式时,控制器和触摸屏之间采用主从技术(触摸屏为主站,PLC为从站),通信模式采用RTU方式。标准的Modbus口采用RS232兼容串行接口,定义了连接器针脚、接线电缆、信号电平、波特率、奇偶校验等信息。

4 系统组态

工业以太网完成了管理层与控制层通信的硬件连接,然而这还不能够实现管理层工控组态软件与现场控制器(PLC)的数据交换。工业现场控制器与上位组态软件的通信接口一般采用两种方式进行开发:基于DDE(Dynamic Data Exchange)技术和 OPC技术。本项目采用OPC技术完成上、下位之间的通信。ABB AC500系列PLC自带的OPC服务器CodeSys OPC Configurator作为OPC服务器,上位组态软件(组态王)利用其自带的OPC客户端读取CodeSys OPC Server上的数据。在OPC Configurator上进行配置前,需在PS501(ABB系列PLC自带的程序开发软件)上进行符号配置,如图4所示。

此时,将生成一个“文件名.SDB”文件,在设备联机/登陆时,系统自动将该文件拷贝到“C:WindowsGateway Files”目录下。然后在CodeSys OPC Configurator软件中进行OPC配置。完成上述配置后进行组态王6.53与CodeSys OPC Server之间的OPC通讯连接。

图4 PS501符号配置图

5 结束语

本文分析了污水处理厂控制系统结构,利用当前工业控制行业先进的控制系统、先进的总线技术、先进的网络集成方式,开发了一套完整、先进、可靠、扩展性强的控制网络平台,并且在某县城生活污水处理自动控制项目中进行实际的系统平台测试。通过长时间的实际运行测试,该系统网络平台都表现出良好的运行性能,稳定性、可靠性都有了很好的保障。因此,该网络平台在污水处理行业乃至其他大型的自动控制系统中都有很好的推广价值。

[1]李正军.现场总线及其应用技术[M].北京:机械工业出版社,2005.

[2]张凤登.现场总线技术与应用[M].北京:科学出版社,2008.

[3]刘如有.Profibus总线在伊春市污水处理厂的应用[J].中国给水排水,2010,26(10):85-86,90.

[4]宋建瞿金平.基于Modbus协议的PCC与触摸屏串口通信的实现[J].机电一体化,2007(2):68-69,73.

[5]王树东孟静静陈仕彬,等.工业以太网和CAN总线在污水处理系统中的应用[J].电气自动化,2011,33(1):37-40.