PECVD法沉积类金刚石薄膜的耐腐蚀性能研究

2011-06-22雷雯雯

雷雯雯 陈 强

(北京印刷学院等离子体物理及材料研究室,北京 102600)

金属材料在实际生活中应用广泛,但其易被摩擦磨损及易被腐蚀的特点成为其广泛应用的主要障碍。国内外对金属材料摩擦磨损及腐蚀的原因及其机制进行了大量的研究,提出了一些有效的措施进行改进,但简单易行、行之有效的方法还有待开发。

近三十年来,摩擦学的研究重点从润滑系统转向材料科学和技术(包括表面工程等)的研究。由于现代工业技术的发展,特别是航空工业、空间技术的发展,许多使用条件已经超越了润滑油脂的使用极限,这就促使人们去寻找新的润滑材料,固体润滑材料也就应运而生。固体润滑材料能满足许多特殊工况条件下对润滑的要求,能适应复杂的工作环境,为机械设备实现大型化、微型化、告诉、重载和自动控制等创造了有力条件[1]。人们发现了一些材料具有较低的摩擦系数,如 Kato发现某些陶瓷(Si3N4和 SiC)以水为润滑液摩擦能够达到很低摩擦系数;MoS2和 WS2材料在干燥环境下具有低摩擦系数和好的耐磨性[2];硼酸具有较低的摩擦系数,但不能用于干燥的气氛或者真空下[3]。因此人们需要一种带有广谱性的材料来满足人们对于低摩擦系数的要求。

金属腐蚀是金属与周围介质发生化学反应或由电化学反应改变金属材料的组织结构,形成金属化合物而遭受破坏的一种现象。在国民经济各部门中,每年都有大量的金属构件和设备因腐蚀而报废。据发达国家调查,每年由于腐蚀造成的损失约占国民经济总产值的2%~4%。由于腐蚀作用,世界上每年生产的钢铁中有10%被腐蚀消耗。目前,国内外都对金属设备、管道采用主动防腐层(一次保护)和阴极保护(二次保护)并用,虽然获得良好的效果,但是对于技术要求较高不能很高普及。

众所周知,类金刚石(Diamond-like Carbon,简称DLC)薄膜是一种高硬度、低摩擦系数、高耐磨性及化学性能稳定的薄膜材料,DLC膜在大气和真空下具有较低的摩擦系数,作为一种较好的减磨材料受到各个方面的重视。同时利用 DLC膜的硬度及抗化学腐蚀性,可将其作为防腐蚀涂层应用于防止金属化学腐蚀和划伤方面。本实验采用等离子体腐蚀化学气相沉积(PECVD)技术,乙炔作为反应气体,氩气作为稀释气体在载玻片、铜板、不锈钢等基材表面沉积DLC薄膜。通过红外光谱(FTIR)和拉曼光谱(Raman)对合成的薄膜进行成分分析;利用摩擦磨损仪对薄膜的机械性能进行研究;用盐雾腐蚀以及电位腐蚀研究了薄膜的耐腐蚀性。

1 实验部分

1.1 样品制备

图1为PECVD放电制备类金刚石薄膜实验装置示意图。放电前对将载玻片、铜板和不锈钢等基片分别放到丙酮、酒精、去离子水里用超声波依次清洗10分钟,然后将其用高纯N2吹干。将样品放入真空室后,用机械泵将真空室气压抽至5Pa左右,依次向真空室内通入Ar,进行50W、5分钟的等离子体预处理,然后再通入 C2H2使真空室气压稳定在 11Pa。将射频电源功率升至所需放电功率,在真空室内产生辉光放电。荷能粒子轰击C2H2分子使其发生分解和解离,活性基团再沉积在基片表面生成类金刚石薄膜。沉积完毕取出样品,进行后续的结构性能分析测试。

1.2 样品表征

采用 FTIR-8400型傅里叶红外光谱仪(日本岛津)、XPLORA BX51RF Raman光谱仪(Olympus)对DLC薄膜结构成分今夕ing测试分析;SPM探针(本原CSPM-4000)测量薄膜的表面形貌;摩擦磨损性能用中科院兰州化学物理研究所WTM-IE可控气氛型摩擦磨损测试仪测试;耐腐蚀性能采用型号为07-7004-M盐雾腐蚀机以及PGZ-402电化学工作站进行测试;用 Din-Lite200数码显微镜在放大倍数 200倍的条件下观察被腐蚀后的样品表面;用 Dektak150探针式表面轮廓仪(Veeco)来检测薄膜厚度。

图1 射频等离子体化学气相沉积系统示意图

2 结果与讨论

2.1 薄膜结构分析

图2为工作气压为 11Pa,氩气和乙炔比例 5:1及5:2,沉积时间60min,射频功率100W的条件下制备的类金刚石膜在 500~4000cm-1波段的红外吸收谱图。从图中可以看出,高频区的吸收峰 3000~2800cm-1之间出现了较强的C-H伸展振动吸收峰,表明-CHn化合物已经合成。分析谱图表明膜中碳原子间主要以sp3组态相互键合[4],且薄膜中H的含量较高[5]。另外,由于C-H伸展振动吸收峰位于3000 cm-1以下,表明薄膜中碳原子处于饱和状态。2850,2958 cm-1分别对应 sp3CH2反对称振动和 sp2CH2烯烃振动,而2920cm-1分别对应 sp3CH2对称振动和 sp3CH1对称振动。观察低频区的吸收峰1450cm-1表明薄膜中含有sp3C-CH3基,对应为CH3反对称振动吸收;1370cm-1表明薄膜中含有sp3C-CH3基,对应为CH3对称变形振动吸收。

比较图中两条曲线还可以发现,随混合气体中Ar气体积分数的增加,类金刚石膜在 3000~2800 cm-1区的C-H伸展振动吸收峰的面积有所减小,但变化幅度不大,这说明随 Ar气含量的增加,类金刚石薄膜中H的含量有所降低。原因是在射频等离子体辉光放电过程中,Ar气分子发生Penning电离形成Ar+,使C2H2分子分解和解离[6],降低结合进入类金刚石薄膜中的H的含量。同时Ar+在自偏压加速作用下,高速轰击生长膜面,导致亚稳的sp3键向sp2键转变[7],随混合气体中Ar气含量的增大,轰击膜面的Ar+粒子流量随之增大,导致更多的sp3键向sp2键转变,增大膜中sp2键的相对含量。

图2 不同单体配比对类金刚石薄膜的红外光谱影响

图3为不同条件下沉积的DLC薄膜的Raman光谱图,两图的沉积条件为放电功率 100W,沉积时间为60min,氩气和乙炔的气体比例分别为5:1(a)和5:2(b)。金刚石的拉曼特征峰出现在 1332cm-1,表示膜中存在sp3C-C键[8],大单晶石墨的相应谱线位于1580cm-1或1575cm-1,表示膜中存在sp2C-C键,即G峰;当无序度增加时,一个与微晶石墨相相关的新峰出现在1360cm-1左右,即所谓的D峰,在实际应用中常用G峰和D峰来表征DLC膜。从图3a、图3b中可以看出,在1100 cm-1~1800 cm-1间拉曼峰明显是由两个展宽峰组成,宽峰说明所测物质是非晶状态[9],其为类金刚石的特征峰[10-11]。用高斯拟合法将 a、b两图的DLC薄膜的Raman谱分为两个峰:D(defects)峰和G(graphite)峰。D峰是无序碳共有的特征,可以认为碳膜中含有一定量的 sp3键;也是薄膜的金刚石性质的体现;G峰说明膜中含有石墨团簇结构,代表薄膜中 sp2键的含量,是薄膜的石墨性质的体现。从表中数据可知,在气体流量比为Ar:C2H2=5:1时,D峰和G峰分别处在1322cm-1和1539cm-1处,伴随着乙炔含量的增加,D峰和G峰开始向低波数方向移动,这是由于四面体构型增多所致,正是由于 sp3成分增多而sp2成分减少,导致Raman峰形的变化;同时ID/IG值也变小,这也说明了sp3含量增多[12]。

2.2 薄膜的表面形貌

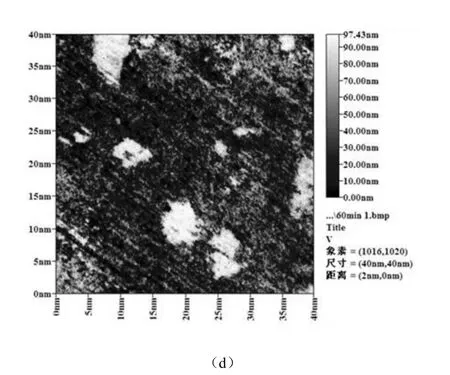

图4为在100W、Ar:C2H2分别为5:1和5:2、气体压强11Pa、沉积时间60min条件下沉积的类金刚石薄膜的 AFM 图(10×10μm2)。

图3 不同单体配比对类金刚石薄膜的拉曼光谱图的影响

表1 分析Raman光谱得到的实验数据

图4 不同气体比例对沉积薄膜的影响(a- Ar:C2H2=5:1,b- Ar:C2H2=5:2)

从图中可以看出,制备的 DLC薄膜表面结构致密,经测量表面粗糙度分别为0.708nm,0.602nm,这说明其表面比较光滑且具有良好的均匀性。采集的数据分析表面,薄膜表面的颗粒平均直径大小分别为145nm和181nm,这也就说明了同样沉积条件下,乙炔流量相对比例增多更有利于制备颗粒较大且厚度较厚的薄膜。

2.3 摩擦学性能分析

图5为空白载玻片与表面在不同C2H2含量(Ar:C2H2分别为5:0.5、5:1)时沉积DLC薄膜的摩擦系数与时间关系图。在图中发现,在载荷为 50g,转速为1000 r/min,旋转半径为4mm时,空白载玻片的摩擦系数为 0.78。而当其载玻片沉积 DLC膜后,摩擦系数分别为0.144(Ar:C2H2为5:0.5)、0.296(Ar:C2H2为5:1)。可见,镀DLC膜可以有效降低载玻片摩擦系数。由图2分析可知,随着Ar含量的增加DLC薄膜的 sp2含量依次增加,即薄膜中石墨成分含量依次增加。因此摩擦系数的减小和薄膜中石墨化程度有密切的关系[13],由图3的Raman测试图中也可得出相同的结论,当乙炔的相对含量增多时,薄膜中石墨团簇结构减少,金刚石特性更明显,所以摩擦磨损性能也有所下降。

图5 C2H2含量对DLC膜摩擦性能影响

图6 射频功率对DLC膜摩擦性能影响

图6为类金刚石在不同功率下的摩擦系数曲线。如图所示,DLC薄膜的摩擦系数分别为0.624(50W)、0.296(100W)、0.209(150W)、0.15(200W)。没有镀膜的载玻片表面表现出较大的摩擦系数,而经过类金刚石镀膜后的载玻片摩擦性能得到了较大的改善。同时,随着射频功率的逐渐增加,摩擦系数呈现出逐渐降低的趋势,这可能薄膜的厚度增加所致[14]。

2.4 薄膜的耐腐蚀性分析

1)盐雾腐蚀测试分析

本实验参照国家标准 GBT10125《人造气氛腐蚀试验——盐雾腐蚀》。试验用的溶液为氯化钠溶液及铜加速乙酸盐雾试验溶液,其PH值为3.1~3.3,试样放置角度为 20°,试验室温度设置为 35℃,饱和温度设置为 50℃,试验周期为 6h,每隔 20min观察试样记录开始腐蚀时间,每隔 2h开箱观察试样,测试后样品放在室内自然干燥1h,然后用温度不高于 40℃的清洁流动水轻轻清洗以除去试样表面残留的盐雾溶液,再立即用吹风机吹干。

在试样准备好后,首先研究了不同厚度的 DLC膜对其提高基底耐腐蚀性能的影响。图6为在铜板上沉积不同厚度 DLC膜盐雾腐蚀后的表面形貌。DLC膜的沉积条件为:放电功率 100W,气体比例Ar:C2H2=5:2,沉积厚度由沉积时间的长短来控制。图6中a、b、c中对应的所沉积的DLC厚度分别为25nm、75nm、150nm。图中颜色较浅的位置为被腐蚀后留下的凹坑,颜色较深的位置为未被腐蚀的薄膜。

图7 在铜板上沉积不同厚度DLC膜盐雾腐蚀后的表面形貌(a-DLC膜厚为25nm;b-DLC膜厚为75nm;c-DLC膜厚为150nm;d-空白铜板)

根据国家标准 GBT6461-2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试样的评级》对腐蚀后的试样进行分析,根据公式计算:

式中,RP为缺陷可能影响到的保护评级,A为基体金属腐蚀所占总面积的百分比。由计算机采集图6中不同厚度 DLC膜盐雾腐蚀后的腐蚀面积的数据,计算可得腐蚀面积所占总面积的百分比,即A,然后带入公式(1)中计算可得其保护评级RP。数据结果在表2中列出。

表2 不同厚度的DLC膜的腐蚀面积百分比(A)及保护评级(RP)

从表中数据可以看出,随着DLC膜厚度的增加,被腐蚀掉的面积随之减少,即保护效果越好,说明DLC作为金属表面的一种保护涂层,在一定程度上提高了基底的耐腐蚀性能。实验还表明即使沉积的保护层厚度为纳米级,也能对基体进行有效的保护。

不同气体流量比条件下沉积的 DLC膜对提高基底的耐腐蚀性能也有影响。图7为在铜板上按不同气体流量比条件下沉积的 DLC膜后基底的耐腐蚀性能的表面形貌。图7中的a-和b-所对应的沉积条件:放电功率 100W,膜厚 75nm,气体流量比分别为Ar:C2H2=5:1和Ar:C2H2=5:2。图7中的c-和d-为沉积的DLC膜的放电功率为100W,膜厚为150nm,气体流量比分别为Ar:C2H2=5:1和Ar:C2H2=5:2。

图8 按不同气体流量比在铜板表面沉积DLC膜对基底的耐腐蚀性能的表面形貌图(a-DLC膜厚为75nm,气体流量比为Ar:C2H2=5:1;b-DLC膜厚为75nm,气体流量比Ar:C2H2=5:2;c-DLC膜厚为150nm,气体流量比Ar:C2H2=5:1;d-DLC膜厚为150nm,气体流量比Ar:C2H2=5:2)

采用同样的方法,计算 A再带入到公式(1)中可计算出不同气体流量下沉积的 DLC膜的保护评级,数据结果在表3中列出。

表3 不同单体比例对腐蚀面积百分比(A)及保护评级(RP)影响

从表中可以看出沉积相同厚度的DLC膜,不同气体比例对其提高基底的耐腐蚀性能的影响不明显,可能是因为所沉积的膜比较薄,但是也可基本看出气体流量比Ar:C2H2=5:2的条件下沉积的DLC膜的耐腐蚀性能稍好。由图3的Raman谱图中可以看出,乙炔相对含量增多,膜中金刚石特性更明显,所以 DLC膜的耐腐蚀性能可能与膜中金刚石特性不同有关,金刚石特性越明显,DLC膜的耐腐蚀性能越好。

2)电化学腐蚀分析

本电化学腐蚀是在 3.5% NaCl 溶液中进行测试,图8为未镀膜和已镀DLC膜的动电位极化曲线。未镀膜和已镀DLC膜的腐蚀电位(Ecorr)和阴极电流密度(IP)在表 4中列出,从中可以看出,已镀DLC膜的耐腐蚀性能有所提高,其随着 DLC膜厚度的升高有所提高,但随着Ar比例的增多而下降。

图9 未镀膜和已镀DLC膜的铜板的动电位极化曲线(DLC1- Ar:C2H2=5:1, DLC1厚度=75nm; DLC2-Ar:C2H2=5:1,DLC2厚度=150nm;DLC3-Ar:C2H2=5:2, DLC3厚度=75nm;DLC4-Ar:C2H2=5:2,DLC 4厚度=150nm)

表4 未镀膜和已镀DLC膜的电位以及阴极电流密度结果

和未镀膜的样品相比,已镀DLC膜的样品之所以具有较低的电导率,是因为DLC膜本身的化学惰性,其减少了样品表面电子转移和电流转换,这对电化学腐蚀来说很重要[15]。将表4结果和sp3/sp2比例进行对比发现,电导率和DLC膜的化学结构有关,即sp3/sp2比例,其比值越高,电导率越低。因此,样品镀有更高sp3/sp2比例的DLC膜,其具有更好的耐腐蚀性[16]。

3 结论

以 C2H2为碳源,Ar气为辅助气体,采用等离子体化学气相沉积技术在不同基体表面制备了类金刚石膜,通过对薄膜进行各种测试得到以下结论:

1)RF-PECVD法制备的类金刚石薄膜中碳原子主要以sp3组态相互键合,并且随Ar气含量的增大,类金刚石薄膜中H的含量逐渐降低,sp3键向sp2键转化,增大膜中 sp2键的相对含量;而且从薄膜表面形貌分析(AFM),薄膜的结构致密,表面光滑并具有良好的均匀性。

2)由摩擦磨损性能分析可知,与空白载玻片相比,只要镀有较薄DLC膜(≤150nm)的载玻片的摩擦系数就可大大降低,较好地改善其摩擦性能。

3)由盐雾腐蚀实验结果分析可知,镀有 DLC薄膜的金属铜板被腐蚀的面积明显减小,能够提高其耐腐蚀性能。

[1]石森淼.固体润滑材料[M].北京:化学工业出版社, 2000:1-3.

[2]P.D. Fleischauer, Tribology in the space environment[C]//New directions in tribology. Proceedings of the 1stWorld Tribology Congress. England: ImechE Pulishers,1997:217-227.

[3]A. Erdemir, C. Binda, C.Zuiiker, E. Savrum. Tribology of naturally-occurring boric acid films on boron carbide[J]. Surf.Coat Technol.1996(86-87):507-510.

[4]Grill A, Patel V. Hard carbon coating with low optical absorption[J]. Appl Phys Lett, 1992( 60):2089.

[5]Dischler B, Bubenzer A, Koidl P. Hard carbon coating with low optical absorption[J].Appl Phys Lett, 1983,42(8):636-638.

[6]Gill A. Cold Plasma in Materials Fabrication. New York: IEEE,1994: 236.

[7]Kobayashi K, Yamamoto K, Mutsukura N. Sputtering characteristicsof diamond and hydrogenated amorphouscarbonfilms by r.f. plasma[J]. Thin Solid Films, 1989(185):71.

[8]Andersson J, Erck R A. Erdemir A. Friction of diamondlike carbon films in different atomospheres[J]. Wear.2003(254):1070-1075.

[9]Weng-Tin wu, Min-Hsiung Hon. Thermal stability of diamond-like carbon films with added silicon[J].Surface and Coatings Technology.1999(111): 134-140.

[10]Camargo Jr S S, Santos R A, Baia Neto A L, et al.Structural modifications and temperature stability of silicon in corporated diamond-like a-C:H films[J].Thin Solid Films.1998(332): 130-135.

[11]Angus J C, et al. Growth of diamond seed crystals by vapor deposition[J]. Journal of Applied Physics. 1968(37):2915-2922.

[12]Sanchez-Lopez J C, Erdemir A, Donnet C, 不同气氛下摩擦导致的类金刚石涂层的结构转变[J]. 表面和涂层技术, 2003(163-164): 444-450(英文版).

[13]Mohrbacher H, Celis J P. Friction mechanisms in hydrogenised amorphous carbon coatings[J], Diamond and Related Materials, 1995(4): 1267-1270.

[14]杨莉,陈强. PECVD法沉积类金刚石膜的研究[C]//2008全国荷电粒子源、离子束学术会议论文集.武汉:中国电工技术学会,2008:146-152.

[15]D.R. Annett, C. Schurer, G. Irmer, E. Muller,Electrochemical corrosion behavior of uncoated and DLC coated medical grade Co28Cr6Mo[J], Surface Coating Technology, 2004(177):830.

[16]Sui J.H., Gao Z.Y. et al. DLC films fabricated by plasma immersion ion implantation and deposition on the NiTi alloys for improving their corrosion resistance and biocompatibility [J], Materials Science and Engineering A, 2007(454):472.