地铁盾构支洞步进技术

2011-06-15王助锋

王助锋,陈 馈

(中铁隧道集团盾构及掘进技术国家重点实验室,郑州 450003)

0 引言

随着我国科学技术水平的发展和综合国力的提升,基础建设越来越完善,地铁及过江、过河、过海等铁路、公路隧道施工主要采用盾构和 TBM[1-2],盾构法已经逐渐成为地铁区间施工的主导方法。以往的盾构施工均以车站配始发井[3]、端头始发井[4]、始发井配盲洞或导洞施工[5]。由于地质原因和建设需要的影响,在盾构施工过程中曾多次出现盾构步进的施工案例,如广州地铁三号线大汉区间曾多次成功进行盾构过站施工[6],广州地铁五号线区间盾构通过矿山法施工段的盾构施工经验[7],两工程均取得了较大成功。盾构过站和矿山法的施工经验已比较成熟,基本都是在短距离或大半径的情况下进行的,盾构法与矿山法施工工序干扰较少。由于重庆地理位置比较特殊,结合项目实际情况,曾取得的成功施工方法难以满足现场施工要求,必须重新研究适合本工程特点的盾构步进技术。经过多次方案的仔细分析、对比和论证,采用钢轨直推法的盾构步进方案,即步进小车和盾构主机直接放置在钢轨上,再配合反力装置及辅助工具,在液压油缸的推力作用下向前不断滑行至规定位置。

1 工程概况

重庆市会展中心交通工程地理位置特殊,施工范围属典型的丘陵山区,地表起伏大,线路埋深较大。线路平面为“S”型,曲线半径分别为650m和700m,最大纵坡为29‰,最大埋深超过60 m,全线总长12 km,包括5座车站6个区间和1座中桥。全线区间隧道采用“矿山法+盾构法”施工,其中礼嘉站—平场站区间和平场站—黄茅平站区间采用盾构法施工。礼嘉—平场区间长2 240 m,以砂岩为主,强度为30~70 MPa;平场—黄茅坪区间长2 520 m,以泥岩为主,强度为20~30 MPa。盾构开挖直径6.28 m,管片外径6 m、内径5.4 m、长1.5 m,其他区间和车站均采用矿山法施工。

盾构采用洞外组装、支洞步进、正线整机组装调试和始发,采用有轨运输出碴进料。1号和2号盾构由1号施工支洞步进进入正线,支洞长470m,曲线长250m,20‰下坡;3号和4号盾构由3号施工支洞步进进入正线,支洞长420 m,曲线长150 m,20‰下坡。

2 步进始发及准备

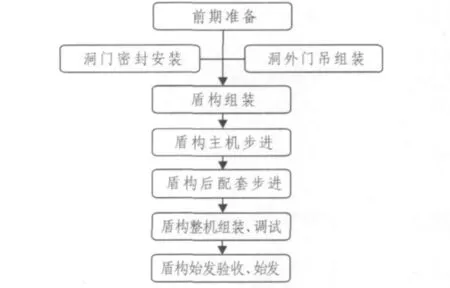

2.1 步进始发流程

见图1。

图1 步进始发流程Fig.1 Flowchart of shield launching

2.2 前期准备

根据盾构设备的特殊性,为快速、优质、安全、高效地完成盾构组装,组装前必须完善前期的各项准备工作,主要包括:人员、场地、风水电、材料、工具及设备。

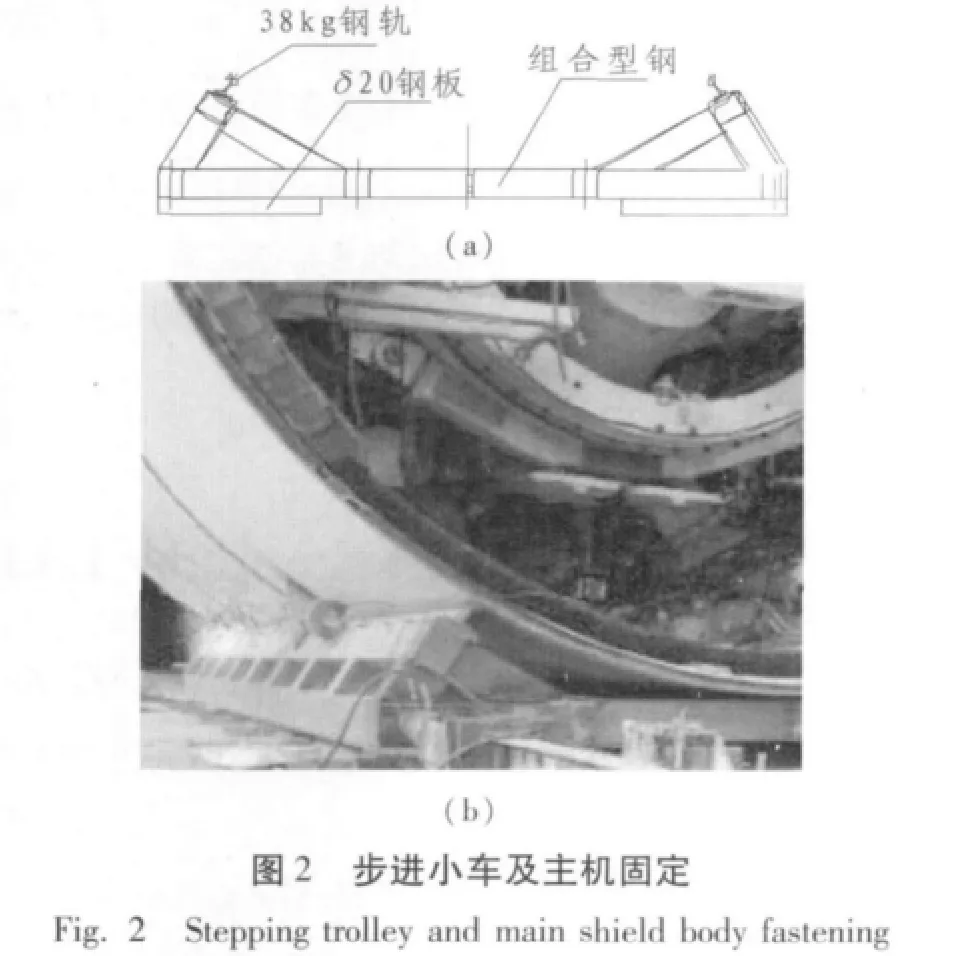

2.3 主机组装

相关人员及材料准备完毕后即可开展盾构进场及组装工作。主机组装前将步进小车按要求直接放置于铺设好的钢轨上,然后按照盾构主机的组装顺序进行组装,组装完毕后用钢板间隔将步进小车和主机焊接固定在一起,以防步进时主机与小车移位,同时后期顶升主机时小车随同上升,以便小车下方轨枕及钢轨的取出。步进小车根据盾构组装和始发要求设计而成,在通用始发架的基础上降低主机与地面的高差,同时在下表面两侧各铺设1 m宽、20 mm厚钢板,以便步进小车与钢轨的有效接触和顺滑。步进小车及主机固定如图2所示。

2.4 步进准备

盾构步进前的准备工作包括:前期准备、主机组装、洞内场地准备、推力装置的设计和选型、辅助设备及材料等。洞内场地准备包括:底板的清理和整平、轨枕和钢轨的铺设。洞内轨枕、钢轨铺设如图3所示。主要依据所需推力和速度进行推力装置设计和选型。辅助设备及材料包括:焊割设备、冲击钻、膨胀螺栓、钢板等。

3 步进关键技术

3.1 主机步进

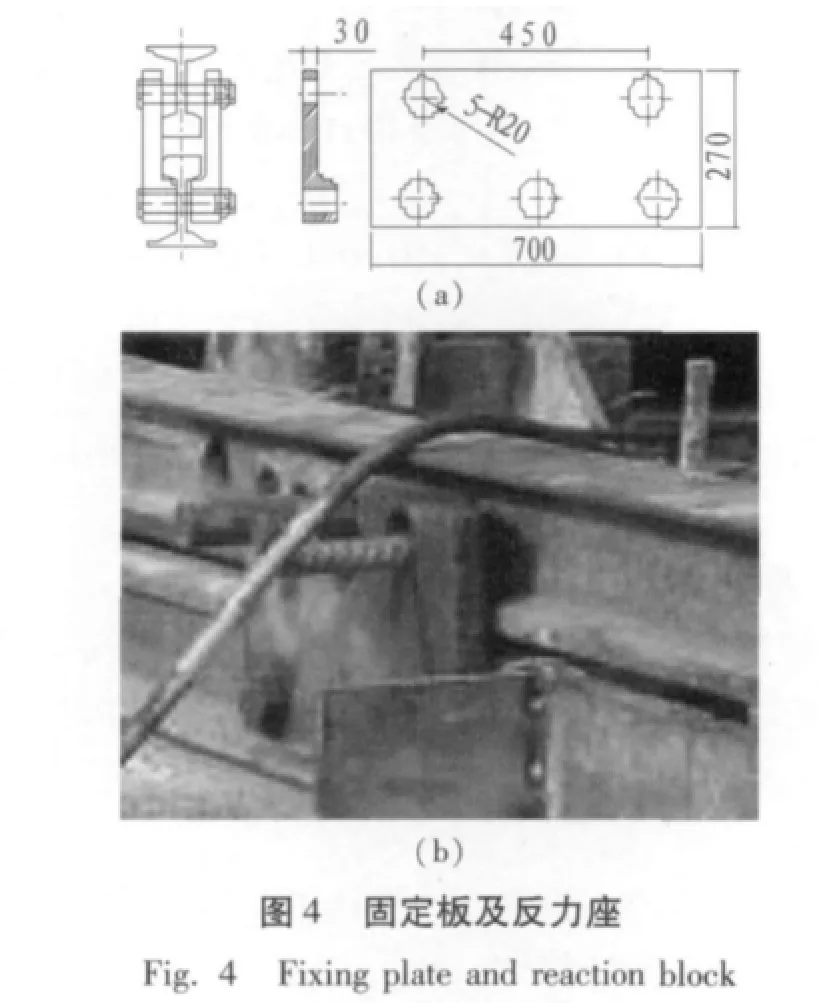

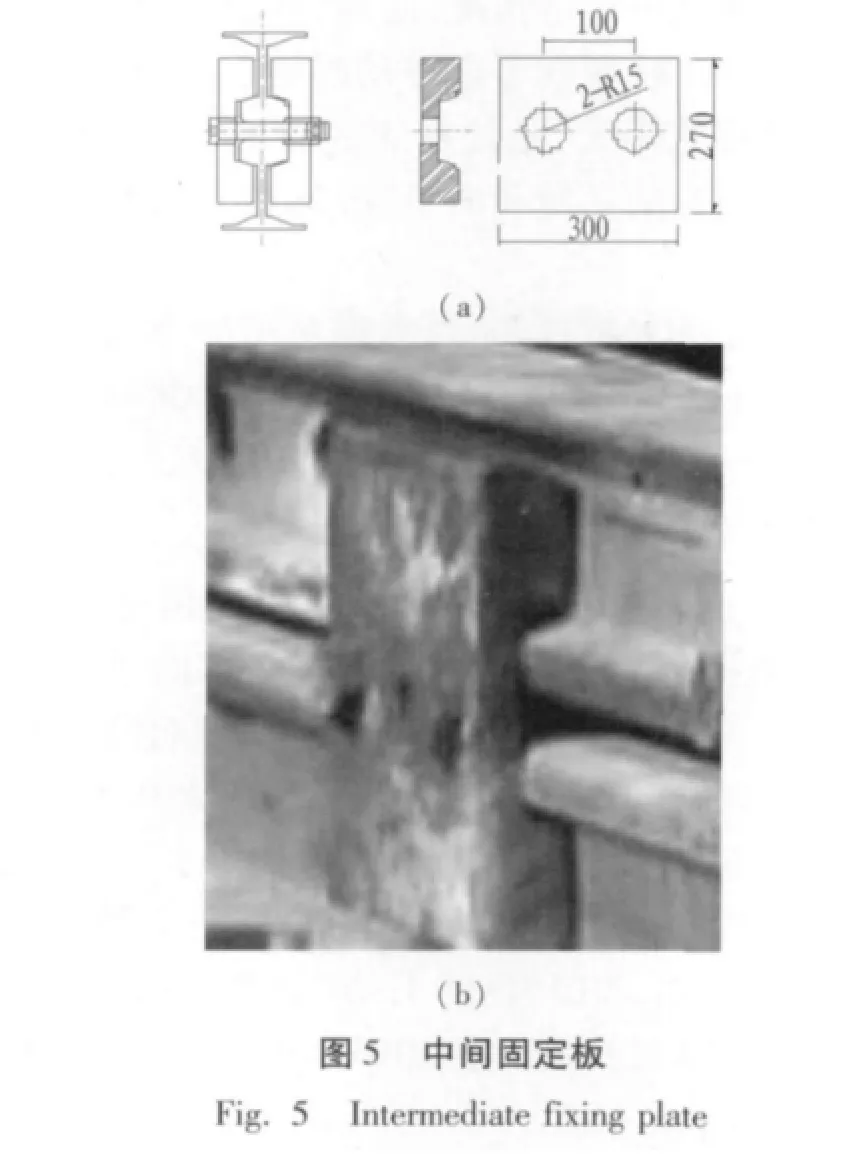

经市场调查无法购置80 t的防爬器作为油缸反力座,同时钢轨面上不方便安装或焊接反力座,经多次反复试验和改进,研发了利用钢轨及辅助构件提供反力的装置,经过前后4台盾构步进得到极好的应用和验证,并取得了良好的效果。固定板及反力座如图4所示,中间固定板如图5所示。

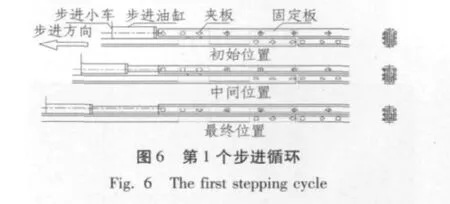

步进前应先将步进的2个80 t以上步进油缸及反力座安装好,再将泵站、油管及油缸连接好并安装到位,启动泵站依次开启两边步进油缸使其靠紧步进小车,再根据需要同时或单独开启两边的步进油缸,使油缸伸出顶推步进小车并带动主机前移。根据线路曲线走向控制油缸伸缩速度及伸缩量,以便于盾构主机沿设计轴线步进。

步进原理:从第1个循环开始,步进油缸伸出与步进小车接触,在推力的作用下主机随步进小车向前步进,直至步进油缸伸缩至要求位置则完成第1个步进循环(见图6);松开钢轨上面的固定板(反力座)处固定螺栓,将上部钢轨向前移至合适位置,然后再将上部螺栓安装好,根据固定板与油缸距离增设或调整中间固定板,夹板间距一般为1 000 mm并左右安装1个,以防止上部钢轨受力变形发生危险,并影响盾构主机的正常步进。待钢轨及固定板安装好后即进行第2个循环的步进(见图7),如此重复以完成主机的整个步进工作。

3.1.1 步进纠偏

步进过程中主机偏离预计中心线是不可避免的,重要的是及时发现,并及时纠正。根据平时的经验总结及现场的具体情况,纠偏的方法主要有以下3种:1)利用单边的步进油缸在步进过程中纠偏(适合偏移量较小时),纠偏时根据调整方向选择单边油缸动作,另一边油缸停止或慢伸,以期达到纠偏目的;2)利用步进油缸在小车的前后两端对角顶推小车以改变小车方向,顶推前需对小车移动范围内的轨枕及钢轨进行固定或加固,以防止钢轨侧翻发生危险;3)在主机侧面用液压油缸或千斤顶纠偏,利用边墙或地锚提供反力在主机侧面顶推步进小车进行纠偏,顶推前需对小车移动范围内的轨枕及钢轨进行固定和加固,以提供足够的轨枕与地面摩擦力。

总之,在具体操作时可将1)和2)结合使用,若达不到纠偏目的时,可用第3种方法。实际工作中根据现场需要合理选择,本工程盾构主机步进工作中3种纠偏方式均得到了很好的应用,效果也比较理想。

3.1.2 步进到位

由于步进时小车下面铺设的轨枕和钢轨影响小车的定位和固定,故主机步进到位后,立即开展步进小车下轨枕及钢轨的取出和主机始发位置的定位和固定,利用4个200 t油缸将主机及步进小车抬升,抽出底部钢轨及轨枕,根据测量技术交底对小车及主机进行定位。

3.2 后配套拖车步进

在洞内各种轨枕及钢轨铺设完毕并加固完成后立即进行后配套拖车步进工作,在拖车上加装一个横梁用于牵引的装置,利用电机车直接将1号拖车和设备桥牵引至设备桥前端安装位置,利用支洞顶预埋点或盾尾上焊接的吊点将设备桥与主机连接,再将其他后配套拖车牵引到位;3号支洞由于转变半径太小而无法将后配套拖车整体牵引到位,必须分节为单位进行牵引,在三岔口将设备桥与1号拖车拼装到位再进行依次安装,1号支洞转变半径达到盾构设计半径要求,可以直接将整个后配套拖车牵引到位。

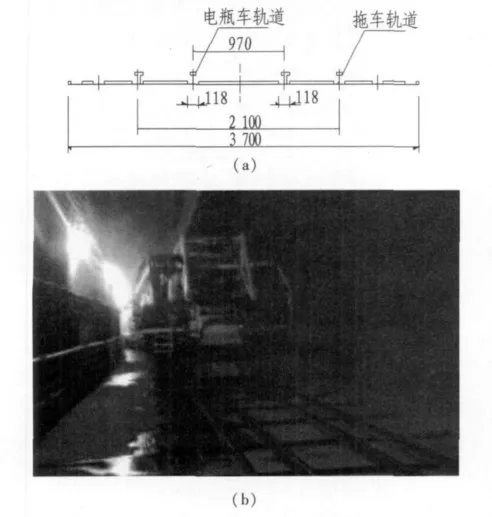

3.2.1 标准轨枕

用于主机步进时所设计轨枕的尺寸均满足后配套及电机车钢轨的铺设和通过要求,故后配套拖车钢轨不需再行铺设,只需移铺外侧钢轨放入电机车轨线位置即可。铺设示意图如图8所示。

图8 机车及后配套拖车钢轨铺设Fig.8 Rail laying for battery locomotive and trailer

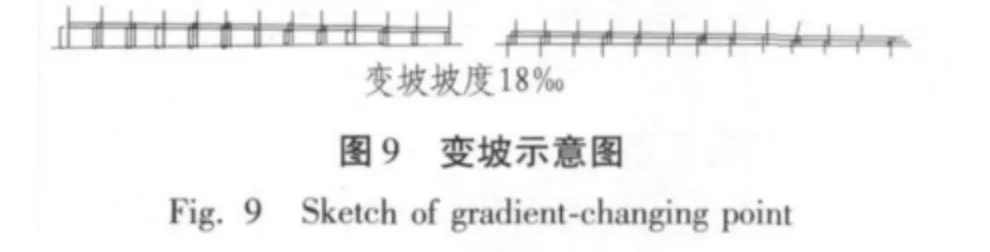

3.2.2 变坡轨枕

根据隧道设计要求,且为了便于施工,始发位置与后配套拖车处于同一水平面,但根据盾构设计要求,后配套拖车水平面与始发架位置需有一定高度差;故此时需将后配套拖车抬高到要求位置,根据高差要求,同时为了达到快速施工和降低成本的要求,此处选用型钢加工字钢结构,并按一定坡度进行铺设调整,直至第1节拖车前端行走钢轨达到设备设计高差要求。变坡坡度如图9所示,结构示意如图10所示。

4 步进参数计算

4.1 主机推力、阻力计算

4.1.1 盾构主机质量确定

根据盾构设计参数,主机组装好后总质量约330 t,外加步进小车及钢板约20t,则需总步进质量取350t。

4.1.2 主机步进阻力

主机步进阻力

式中:μ为动摩擦因数,钢与钢之间的摩擦因数取0.15(无润滑);N 为正压力;θ为坡角,tan θ=0.02。

则理论推进能力

实际推进过程中,因为钢板的变形、地面不平整等原因造成摩擦力的增加,按安全系数2.0考虑,则:f实际=524 ×2.0=1 048 kN(约 104.8 t)。

4.1.3 推进油缸选择

根据现场实际步进距离较远,且线路曲线半径较小,为减少油缸的移动次数及调向,此处取油缸伸缩量为1 000 mm。

4.1.4 结论

根据以上计算,选择2个80 t油缸满足推力要求。

4.2 主机顶升力计算

根据现场实际步进情况,底部钢轨移动前只要满足其上的重物不接触就可以移动的要求,故顶升油缸的伸缩长度要求不大,此处取油缸伸缩量为200 mm。考虑顶升主机时的平衡和质量,故选择4根油缸同时顶升主机。

根据以上的分析可知,当考虑泵站能力及油缸性能,按安全系数2.0考虑,选择4个200 t油缸满足顶升要求。

5 步进效果

投入本工程的1号和2号盾构,于2010年8月28日主机步进,采用的步进顺序为2台主机同时步进再一起步进拖车,由于开始经验的不足,施工时间较长,2台步进到位总耗时23d。3号和4号盾构于2010年10月23日主机步进,在总结1号和2号盾构的步进经验后,步进顺序调整为1台主机随对应拖车步进,3号盾构耗时14d步进到位,2010年11月20始发。4号盾构于2010年10月27日开始步进,2010年11月30日始发。

6 结论与讨论

在盾构步进的实际施工过程中,经过不断对各种装置的研究和设计,快速、安全地完成了盾构小曲率半径和长距离的步进施工,并总结了一种盾构步进的新方法,并取得了良好的经济和社会效益;但反力座的反复拆卸和安装,大大影响了盾构总体步进速度,方便、快捷的反力座装置还有待进一步研发。

盾构步进方案选择前期,曾参考盾构过站[8-9]、TBM洞内拆卸方案进行组装[10]和盾构主机洞外组装在重型拖板上再拖运至规定位置的方案,由于受工程工期及投入成本的影响而没有选择。随着我国盾构法工程施工的不断发展,更新、更快的盾构步进方法将会成为盾构施工中的一个重要环节,并将发挥其更大的作用和效益。

[1] 陈馈.狮子洋隧道SDⅢ标盾构选型设计与对接施工[C]//中铁隧道集团2007年水底隧道专题技术交流大会论文集.洛阳:中铁隧道集团有限公司,2007:146-150.

[2] 陈馈,洪开荣,吴学松.盾构施工技术[M].北京:人民交通出版社,2009.

[3] 赵运臣.盾构始发与到达方法综述[J].现代隧道技术,2008(S1):93-97.

[4] 于彭涛.南水北调中线穿黄隧洞盾构始发技术[J].南水北调与水利科技,2008(4):60-63.

[5] 赵岗领,王立川.城市地铁盾构通过暗挖隧道施工案例[J].隧道建设,2010,30(3):298 -303.(ZHAO Gangling,WANG Lichuan.Case Study on shield advancing through mined tunnel section of urban Metro works[J].Tunnel Construction,2010,30(3):298-303.(in Chinese))

[6] 李凤远.盾构过站施工技术应用[J].建筑机械化,2009(2):58-61.(LI Fengyuan.Application of shield stationpassing construction technology[J].Construction Mechanization,2009(2):58-61.(in Chinese))

[7] 汪茂祥.盾构法通过矿山法施工隧道段关键技术[J].现代隧道技术,2008(1):70-73.(WANG Maoxiang.Key techniques for a shield to pass through the tunnel section excavated by drill and blast[J].Modern Tunnelling Technology,2008(1):70-73.(in Chinese))

[8] 麦宇豪.地铁盾构施工中盾构机过站技术[J].西部探矿工程,2005(9):127-128.

[9] 杨海涛,朱广文.关于盾构过站技术研究[J].山西建筑,2010(18):352 - 353.(YANG Haitao,ZHU Guangwen.Study on shield machine cross station technology[J].Shanxi Architecture,2010(18):352-353.(in Chinese))

[10] 肖海晖,郭荣伟.TBM洞内拆卸方案[J].山西建筑,2010(3):368 -369.(XIAO Haihui,GUO Rongwei.TBM in-tunnel disassemble scheme[J].Shanxi Architecture,2010(3):368-369.(in Chinese))