4UC—1型甘薯收获机的研究设计

2011-06-15王山松

王山松

北京市大兴区农业机械研究所 102602

4UC—1型甘薯收获机的研究设计

王山松

北京市大兴区农业机械研究所 102602

甘薯收获是甘薯机械化中至关重要的最后环节,缺少适应甘薯种植模式的收获机械是当今国内甘薯机械化收获技术发展中存在的突出问题。4UC━1型甘薯收获机的研制,不论从解放生产力,降低农民的劳动强度的角度出发,还是从加快甘薯机械化进程来讲,都有着及其重要的意义。本文对4UC━1型甘薯收获机的研究设计理念做了详尽的阐述。

甘薯;收获机;设计;机械化

引言

随着人们对甘薯营养价值了解的不断深入,对甘薯产品的需求量也日益扩大,甘薯种植面积迅速增加。2007年,大兴区甘薯种植面积达到了4.5万亩,已经发展成为大兴区的特色主导产业。甘薯种植从施肥、起垄、铺膜到插秧、收获,劳动强度较大,薯农们对甘薯机械需求迫切。从传统意义上讲,甘薯产业是典型的劳动密集型产业,进入新的历史阶段后,劳动力工价上涨和较重的劳动强度在一定程度上限制了甘薯生产规模的发展,在京郊这一矛盾尤其突出。每年的11月是大兴甘薯收获的季节,薯农们不惜雇佣很多的劳动力用原始的方法来进行甘薯的收获,不仅费用高,效率低,而且鲜薯破损率高。北京市大兴区农业机械研究所针对这一现象,决定下大力气组织开发甘薯收获机械,从而降低薯农劳动强度,增加薯农收入,提高甘薯收获效率,同时也为甘薯产业全程机械化的实现做出贡献。

1 当前国内外甘薯收获机械概况

1.1 国外情况

在发达国家,甘薯种植早已实现产业化,美国每年种植甘薯的面积大约3.6万hm2,甘薯收获机械的研制技术已经比较成熟,甘薯的收获已不再是耗时、费工的作业。一些其他发达国家也基本实现甘薯收获机械化。现在,国外甘薯收获机械的发展进入联合收获阶段,出现了具有茎叶清除功能的甘薯联合收获机,可一次完成挖掘—输送—分离—清选—升运过程,与拖拉机配套,配有液压控制系统,但是其缺点是,结构比较复杂,价格昂贵。

1.2 国内情况

国内甘薯收获方法有人工收获和机械收获。由于红薯收获作业费工耗时,劳动强度大,季节性强,在当前我国农村劳动力资源短缺的情况下,常因未能及时收获而造成重大损失。采用人工收获具有费工、费时、费力、破损多和漏薯多等缺陷;而机械收获效率高,薯块损伤率低,田间收获进度快,成本低。在挖掘机械上,中小型悬挂式集条甘薯收获机械正处研制推广阶段,其基本原理和结构多借鉴马铃薯和大蒜等根茎类作物挖掘机具。目前,国内收获甘薯的块茎类作物收获机械主要是小型挖掘机。

大兴区薯农用于甘薯收获的方法大致有两种:一种是传统的纯粹人工收获甘薯,其缺点是耗费大量的人工,收获成本高,而且生产效率很低,易伤薯。另一种甘薯收获方式为小型轮拖后附加一个简单的起甘薯装备,其不足之处就是工作状态不稳定,但是甘薯破损率较纯人工收获略好。

2 4UC━1型甘薯收获机的设计

2.1 设计原则

(1)甘薯块茎外表皮薄而细,收获时非常容易受损伤,收获设备对块茎的碰撞会损伤块茎表皮,因此要尽可能使撞伤和擦伤降到最低,设计收获设备时要充分考虑伤薯因素。要在满足甘薯收获农艺条件的前提下,尽量扩大零部件的通用性,简化结构以降低成本。

(2)做到一机多用,既可以收甘薯又可以进行其它块茎类农作物的收获,使农民用最低的投入创造出最高的经济效益。

2.2 主要结构设计

2.2.1 主要部件的选配设计

(1)挖掘部分:挖掘铲的设计主要从铲的受力,材料选取,强度,热处理方式等方面考虑;

(2)悬挂方式:三点悬挂式能与多种小型拖拉机配套,挂接方便;

(3)配置方式:选择正配置,整机受力均匀,刚性好。

(4)机架部分:国标钢材加工,强度高,抗震性能强,在田间作业中保证各工作部件不位移,不变形。

(5)输送分离装置∶选用直径¢14圆钢做输送栅条,并用医用硅胶管做外皮,这样既保证了输送装置的强度,又解决了甘薯“伤皮”的难题。

(6)传动部分:选用可靠的链传动作为输送方式。

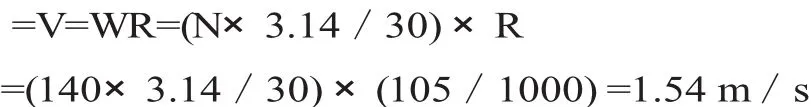

2.2.2 输送转速计算

已知:一般小型轮拖后动力输出轴转速540 r/min,初级传动为两锥齿轮,一级主动链轮16齿,被动链轮24齿,二级主动链轮14齿,被动链轮36齿,输送带大爪链轮直径¢210mm,工作时机组行进速度为5 km/h。

(1)计算

故二级传动大链轮转速:N=540 r/min×(16/24)×(14/36)=140 r/min

输送带速度=大链轮最边缘点线速度

机组行进速度为55 km/h即1.39 m/s

(2)计算结论

通过上述计算可明显看出:

传送装置速度V=1.54 m/s>机组行进速度为55 km/h即1.39 m/s

因此在进行收获作业时不会产生块茎作物传动的雍堵现象,本结构设计合理可行。

3 工作原理

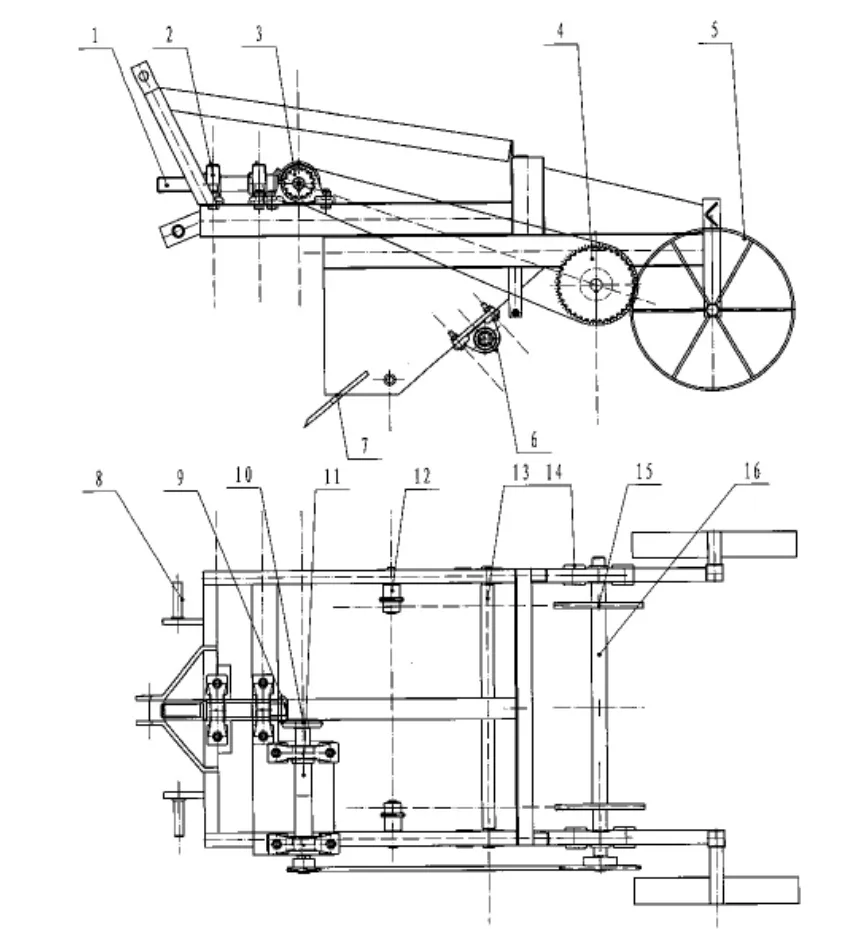

3.1 设计图样

4UC-1甘薯收获机装配图

图1

3.2 工作原理

4UC━1型甘薯收获机与主机轮拖采用三点悬挂连接,主机通过万向连轴节把后动力输出传递给收获机的花键轴,再通过花键轴另一端的小锥齿轮和II轴上的大锥齿轮连接传递动力和扭矩,并初步降低转速,II轴另一端是一个小链轮,它通过链条与大抓轮轴上的大链轮连接,传递动力及扭矩,并实现二级降速,大抓轮轴上有两个直径210mm的大爪轮,大爪轮轴转动带动与它啮合的输送带向后输送前端挖掘铲入土挖掘出的薯块和土壤,在输送过程中,土壤从传送栅条的空隙自动掉落地面,实现土壤与作物的分离。

4 主要技术关键及参数

4.1 技术关键

(1)结构简单,易于操作,耐用;

(2)解决甘薯漏挖,破损,壅堵的难题;

(3)实现一机多用,既可收甘薯,也可以进行其他块茎农作物的收获。

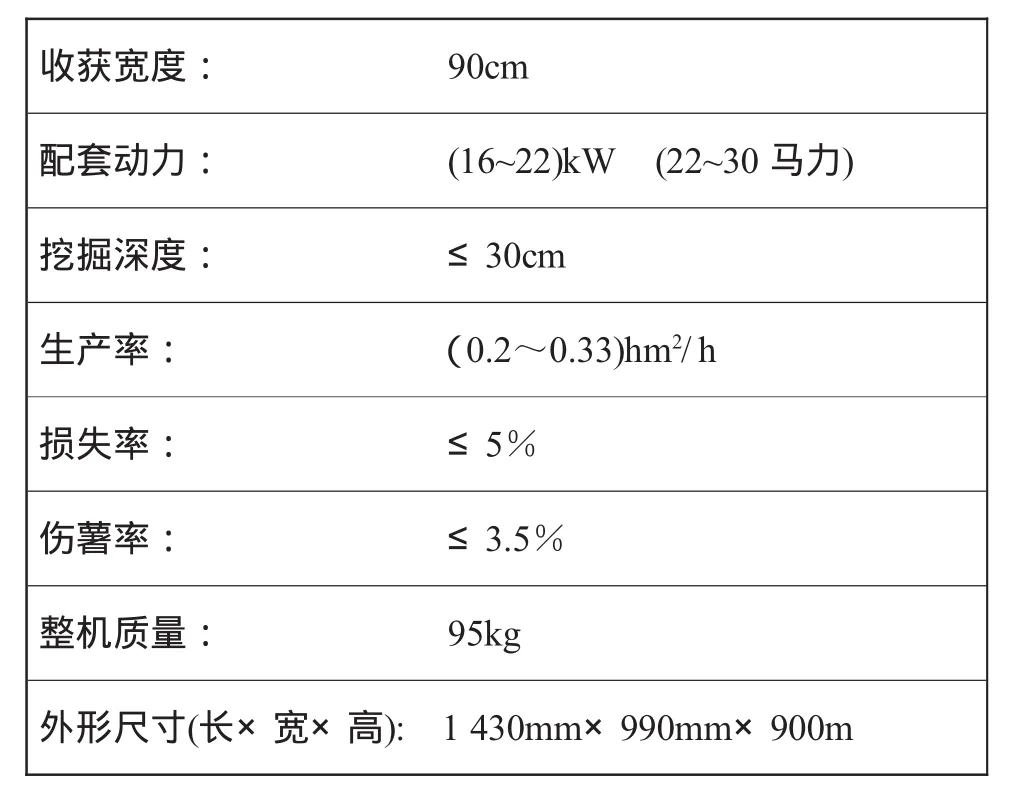

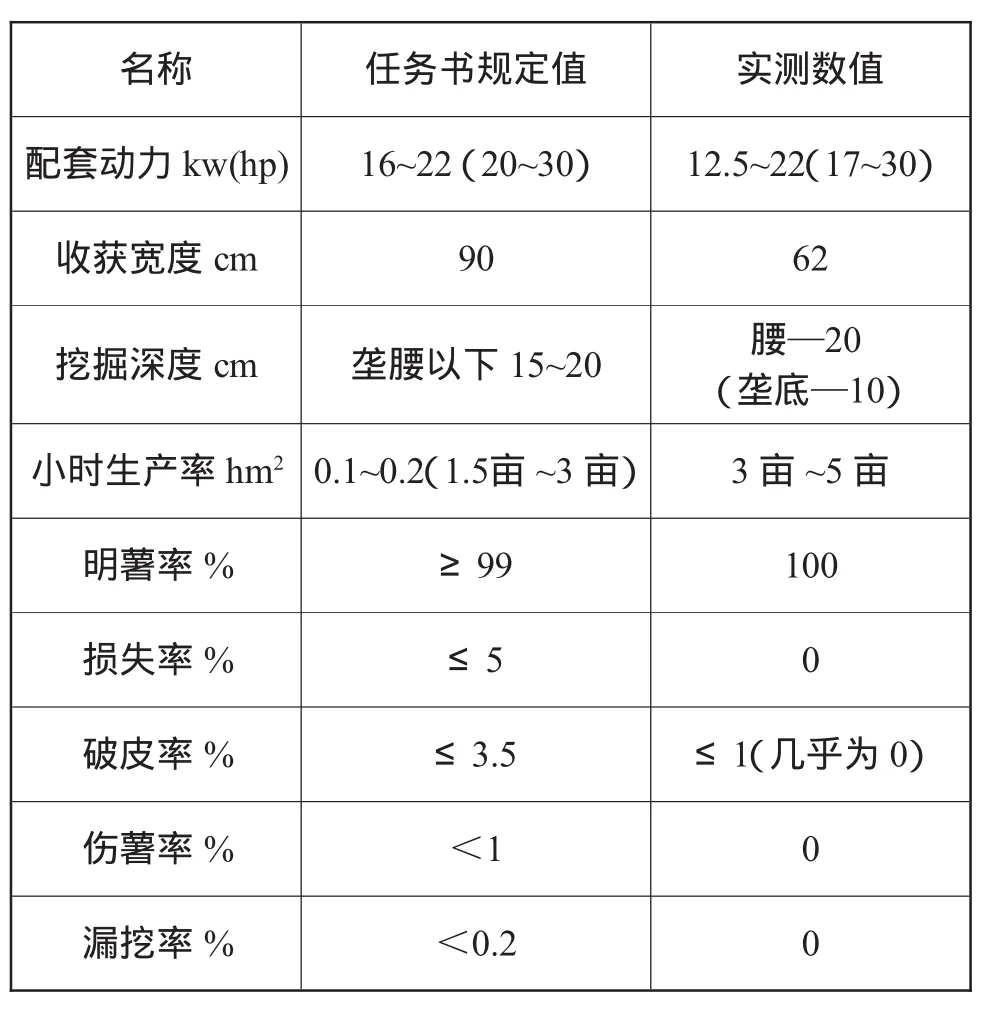

4.2 主要技术参数(表1)

表1

5 实验测试总结与效益分析

5.1 实验测试总结

2008年~2009年的甘薯收获季节,我们科研小组进行了多台多次改进试验,终于达到了任务书的设计要求(表2)。在形成产品的过程中,我们解决了以下难题(1)框架强度不够,(2)挖掘铲入土角度问题,(3)传动栅条造成伤薯的问题,(4)换皮带传动为可靠的链传动,(5)加装浮动调节装置(6)壅堵等诸多技术难题。

4UC-1甘薯收获机工作图 图2

通过对10台甘薯收获机的抽样跟踪实测,与设计任务比较:

表2

5.2 效益分析

(1)经济效益

采用4UC-1甘薯收获机进行收获,提高了劳动生产率,大幅度的降低了人工成本,原来甘薯种植户用的简易机械不能把甘薯完好的挖出来,还要雇用人工带着手套整个挖一遍,而且甘薯完好率比较差,漏挖率高;而4UC-1型收获机可使甘薯完好率提高到99%以上,收净率高达100%,在保证甘薯高产、稳产的同时,提高了甘薯的商品率,从而进一步提高了甘薯种植的经济效益。4UC-1甘薯收获机性价比好、投资回收率高。使用此机具可比传统机具提高二倍以上的工作效率。每亩节省人工两个,直接节约人工支出80元/亩。根据示范户的实际工作效率(平均)和收费标准(平均)计算。如果按商品价3000元/台,平均每天作业面积30亩,作业服务费40元/亩,亩耗油1.5升计算。3000÷(30亩/天×40元/亩-1.5升/亩×6.5元×30亩/天)=3天经测算最多4天即可收回购机成本。

(2)社会效益

甘薯收获机械化技术推广的实施,解决了甘薯种植户在甘薯收获过程中劳动强度大的后顾之忧,在提高甘薯机收面积的同时,使甘薯种植户增加了扩大种植面积的信心,也为甘薯实现规模化、产业化种植提供了机具保障,促进了我区甘薯机械化的发展。

6 结语

2008年至2010年,4UC—1型甘薯收获机在大兴区庞各庄镇、榆垡镇完成了累计约3.5万亩的甘薯收获任务。用4UC—1型甘薯收获机收获后的甘薯伤薯率极低,明薯率高,而且主机油耗低,纯工作小时生产率0.30 hm2/h,作业速度达到3.3km/h。4UC—1型甘薯收获机在2009年已通过了北京市农机新产品鉴定,现农业部推广鉴定也已经完成,并成功申请国家专利。

[1]马庆学.薯类机械化收获技术及其机具改进[J].湖南农机,2008(4):31

[2]李海荣,郑蕊,张晓磊.小型薯类挖掘机的设计[J].机械研究与应用,2008(6):85.

[3]洪鹭.薯类收获机故障分析及解决方法[J].农业技术与装备,2008(5):60~60.

[4]刘俊峰,杨欣,马跃进,等.4U-1A型马铃薯收获机的设计[J].农业机械学报,2004,.

[5]尚书旗,王方艳.花生收获机械的研究现状与发展趋势[J].农业工程学报,2004,20(1):20 ~25.

[6]贾晶霞,张东兴.马铃薯挖掘机计算机辅助分析与模拟试验研究[J].农业工程学报,2006,22(8):106 ~110.

王山松,男,1971生。学历:本科。职称:工程师。从事农业机械研究。)