循环硫化床锅炉过热器连续爆管原因分析及对策

2011-06-13刘金秋张丙法肖世荣

刘金秋,张丙法,肖世荣

(1.山东大学,山东 济南 250061;2.山东电力研究院,山东 济南 250002)

0 引言

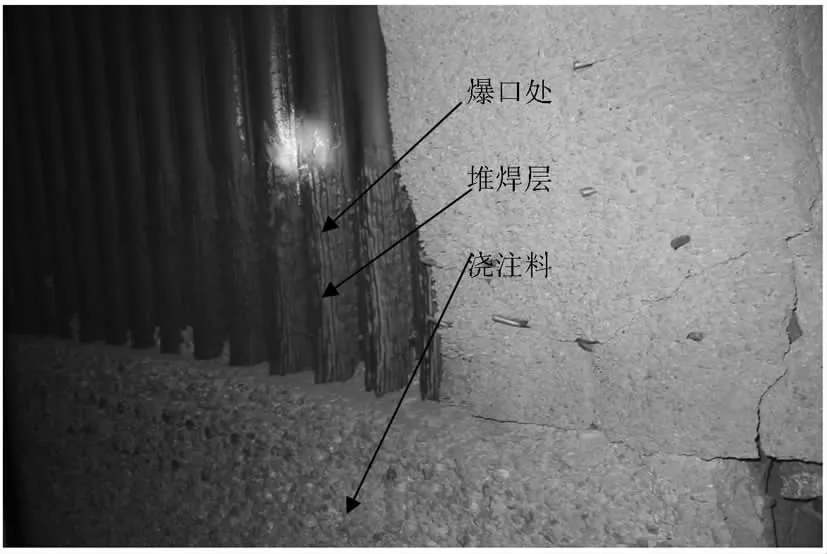

某电厂3号机组采用哈锅厂HG465/13.7LPPM7L型号循环硫化床锅炉,与135 MW等级汽轮发电机组相匹配,于2003年8月31日投产。该锅炉Ⅱ级过热器管屏于2006年3月21日、6月26日、8月20日连续发生3次爆管,导致短时间内3次非正常停机,直接影响到机组的安全和连续运行。该过热器位于燃烧室中上部,由8片屏式过热器组成,管屏为膜式壁。管屏下部为防磨浇注防磨料,浇注料上部直管段部分有400 mm的堆焊防磨层,管屏采用管子规格为φ51×5.5,材质为12 Cr1MoV,3次爆管位置均发生于堆焊防磨层处,图1所示。

图1 二级过热器管屏结构

1 试验分析

1.1 宏观检查

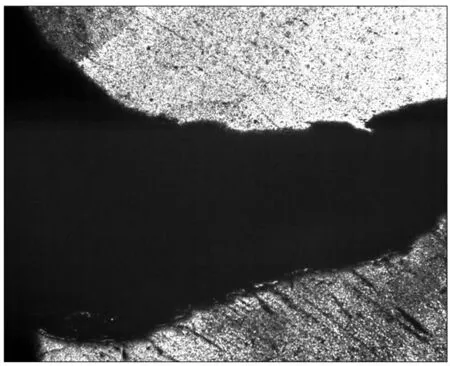

3月21日爆管发生于A侧炉膛北数第1屏东数第4根管子,原始爆口位于Ⅱ级屏式过热器浇注料以上防磨堆焊层处,爆口沿纵向开裂,长50 mm,最宽处3 mm,图2所示。6月26日产生裂纹泄露的管子与3月21日爆管的管子为同一根管子,裂纹于堆焊层焊波之间,沿纵向开裂,长60 mm,最宽处4 mm,图3所示。8月20日爆管发生于A侧炉膛北数第4屏东数第6根管子,爆口位于防磨堆焊层处,爆口沿纵向开裂,长90 mm,最宽处4 mm图4、图5所示。从宏观检查看3次爆管发生于同一位置,均为防磨堆焊层处,爆口周围无明显胀粗,防磨堆焊层上方的管段氧化皮较薄,裂纹起源于堆焊热影响区,由外向内发展。宏观分析该堆焊层,表面截面突变较大,可见焊接规范较大,易产生较大的焊接应力,且易对管子表面产生损伤,导致裂纹或其它微观缺陷的产生。

图2 3月21日爆口宏观

图3 6月26日爆口宏观

图4 8月20日爆口宏观

图5 8月20日爆口附近25×

2.2 金相分析

对8月20日爆管进行金相分析,对爆口处和爆口上方200 mm光管处进行分析,图6、图7所示。爆口上方200 mm光管处贝氏体保持原有的区域形态,内部开始分散,但仍较致密,依据DL773-2001标准,球化评级为2级,组织正常,说明该过热器无过热现象。爆口处的组织仅有少量贝氏体和珠光体,区域显著分散,碳化物呈小球状,部分碳化物分布在晶界,球化评级3~4级,说明防磨堆焊层下基体有过热现象,该处过热是由于防磨堆焊造成的。

图6 二级过爆口上200mm横截面金相组织200×

图7 二级过爆口处横截面金相组织500×

2.3 磁记忆检查

对于该过热器管屏,由于结构、表面状态、裂纹起源的位置等原因无法采取常规检验方法检查其余管子是否存在裂纹或其它微观缺陷,因此采用磁记忆检验方法对管屏应力状态进行检查,检查发现A侧炉膛北数第1屏到第4屏部分管子堆焊层部位存在较大应力集中,应力达到危险程度。该管屏为悬挂状态,管壁自由膨胀,可认为堆焊层部位的较大应力来源于焊接堆焊层时的残余应力。

2.4 运行分析

该锅炉为循环硫化床锅炉,为防磨该管屏下部有防磨浇注料覆盖,浇注料向上有400 mm的防磨堆焊层。从近3年的运行上看,该管屏所处部位为燃烧颗粒稀相区,炉膛颗粒对管子实际磨损较小(堆焊层部位上部的光管磨损极小),因此加堆焊防磨层意义并不大。

3 爆管原因及解决方法

综上分析,该管屏不存在超温现象,分析认为焊接工艺或焊接操作不当(基体有过热现象)产生微观缺陷,在较大焊接应力、热应力、结构应力等作用下,微观缺陷发展,形成裂纹源;宏观分析该堆焊层,表面截面突变较大,可见焊接规范较大,易产生较大的焊接应力,该焊接残余应力为裂纹扩展的主要应力。因此,焊接工艺不当产生裂纹源,在较大的焊接残余应力下,由外向内发展,裂纹扩展,最终导致爆管。

考虑到该管屏所处部位为稀相区,炉膛颗粒对管子实际磨损较小,加堆焊防磨层意义并不大。并且爆管的裂纹源是由于不当的焊接工艺引起的,因此采取对爆口管子和磁记忆检查发现存在较大应力的管子直接换成同规格、同材质光管的措施,从根本上消除裂纹源,保证机组安全运行。

4 结论

对Ⅱ级过热器管屏采取更换光管的措施后,至今该管屏未发现问题,避免了非正常停机造成的损失。采用磁记忆检查方法对管屏应力大小进行分析,发现危险部位,是一种快速便捷的方法。因裂纹源产生于原始堆焊区,因此在以后运行中,存在焊接损伤的管子仍然存在爆管的可能,因此应加强对管屏的应力检查,及时更换应力达到危险程度的管子,保证机组的安全连续运行。