化学灌浆在宜兴电站酸性水治理中的应用

2011-06-13王林林

王林林

(浙江华东建设工程有限公司,浙江杭州 310030)

1 工程概况

江苏宜兴抽水蓄能电站由上水库、下水库、输水系统、地下厂房和地面开关站等组成,装机4×250 MW。上水库位于铜官山主峰北侧沟源,正常蓄水位471.5 m,全库盆采用钢筋混凝土面板防渗,主坝由钢筋混凝土面板堆石坝和混凝土重力挡墙组成,坝顶长494.90 m,最大坝高75.20 m。下水库位于铜官山东北山麓,利用原会坞水库改建而成,正常蓄水位78.90 m,大坝采用粘土心墙堆石坝坝型,坝顶长483 m,最大坝高50.4 m。地下厂房洞室群位于输水系统中部,埋深310~370 m,按两洞四机布置,主副厂房开挖尺寸为155.3 m×22 m×52.4 m(长×宽×高)。主体工程自2003年7月开始开挖,2005年7月底厂房开挖完成,2007年8月完成1号机组倒送电,目前4台机均已投入商业运行。

根据前期勘察成果,宜兴工程地下厂房区地下水的pH值小于6.5,具弱~强的一般酸性腐蚀,地下厂房顶拱网架安装完成后不到半年时间,屋面彩钢板出现多处被顶拱渗水滴穿、腐蚀的现象。2008年6月上旬,又发现网架面板被滴穿、腐蚀,水滴到3~4号机组段发电机层,严重影响机组的安全运行。酸性水的长期存在对岩体内的锚杆、吊顶网架等金属构件会产生局部影响,亟需进行处理。

2 酸性水产生原因及设计处理方案

2.1 酸性水产生原因

地下水质的形成和演变与地下水相接触的岩体、断层等介质的性质密切相关。从本工程区岩石、断层样化学分析看,岩屑砂岩以SiO2和Al2O3为主,地下水质局部酸性化、强酸性化与岩体中黄铁矿(FeS2)的氧化有关。经对地下水全面调查、检测,认为:地下厂房洞室群的开挖、地下水位的降低和含水层的疏干,为氧气的进入和使还原环境转变为氧化环境创造了条件,从而促使岩石中的黄铁矿溶解于水中,为黄铁矿晶体发生各种化学反应提供了前提条件,是形成酸性水的主要原因。

2.2 设计处理方案

根据酸性水的分布范围、成因以及目前地下工程的运行状况,设计提出以“有针对性的局部处理、堵排措施结合、全面长期监测”为主的处理原则。该处理原则得到了以潘家铮、谭靖夷等院士为首的世行特咨团及中国水利水电建设工程咨询公司的赞同。根据设计处理原则,针对不同区域的处理方案为:主厂房顶拱处理范围为酸性水发育的厂右0+030~0+070(3号、4号机组段),酸性水主要集中在f15、f2、f600、f605等断层部位,采用排干岩体中的水分或堵住主要渗水通道,堵住氧气进入岩体的通道,阻止黄铁矿氧化反应、水解反应进行的方案。主变洞顶拱酸性水处理方案同主厂房顶拱,由于主变洞顶拱仅有一处酸性水,针对该处的f11、f12断层进行固结灌浆,阻断渗水通道,同时在相应的上层排水廊道加密排水幕,减少外水渗入主变洞顶拱。排水廊道本身断面较小(3 m×3 m),自稳能力强,因此对酸性水部位,仅做增设长排水孔处理,截断渗水渗至厂房的路径,另外也减小喷层的水压力,减少锚杆与酸性水接触程度。

3 施工工艺

3.1 固结灌浆布孔

厂房顶拱灌浆兼排水廊道处理部位共布设了362个固结灌浆孔,孔深2.5~7 m,钻孔孔径ϕ60 mm。主变洞顶拱处理部位共布设55个固结灌浆孔,分两序布置,孔深为Ⅰ序孔4 m、Ⅱ序孔6 m,钻孔孔径ϕ60 mm。主厂房顶拱根据漏水情况布设35个浅层固结灌浆孔,分一序布置,孔深均为0.7 m,钻孔孔径ϕ32 mm。

3.2 洗孔

灌浆前对灌浆孔进行钻孔冲洗,孔内沉积厚度不超过20 cm。灌浆前采用压力水进行裂隙冲洗,直至回水清净时止。冲洗压力为0.6 MPa。

3.3 灌浆方法

孔深小于6 m的孔采用全孔一次灌浆法,水泥灌浆采用孔内循环灌浆,化学灌浆采用纯压式灌浆。灌浆孔相互串浆时,可采用群孔并联灌注,孔数不宜多于2个,并控制灌浆压力,防止混凝土面或岩石面抬动。灌浆试验压力定为0.5~0.8 MPa。

3.4 灌浆材料

3.4.1 水泥灌浆材料

水泥灌浆试验材料选用高抗硫酸盐超细水泥,性能要求如下:

(1)超细水泥勃氏比表面积要求大于6 000 cm2/g,或颗粒粒径50%以上小于10~12 μm,最大粒径不大于35 μm。

超细水泥中化学成分:氧化镁(MgO)含量≤5.0%,三氧化硫(SO3)含量≤3.5%,烧失量不得大于5.0%,总碱量不大于0.6%。安定性必须合格。

浆液水灰比为0.6∶1,标准养护时,其物理力学性能指标见表1。

(2)浆液水灰比为0.6∶1,标准养护时,凝结时间:初凝不早于2 h,终凝不迟于6 h。

(3)浆液是稳定的,其标准是1000 mL浆液,2 h内的析出清水量应小于5%。

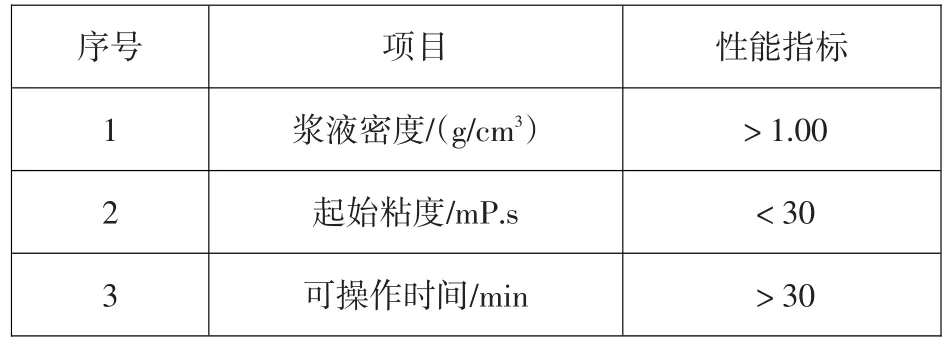

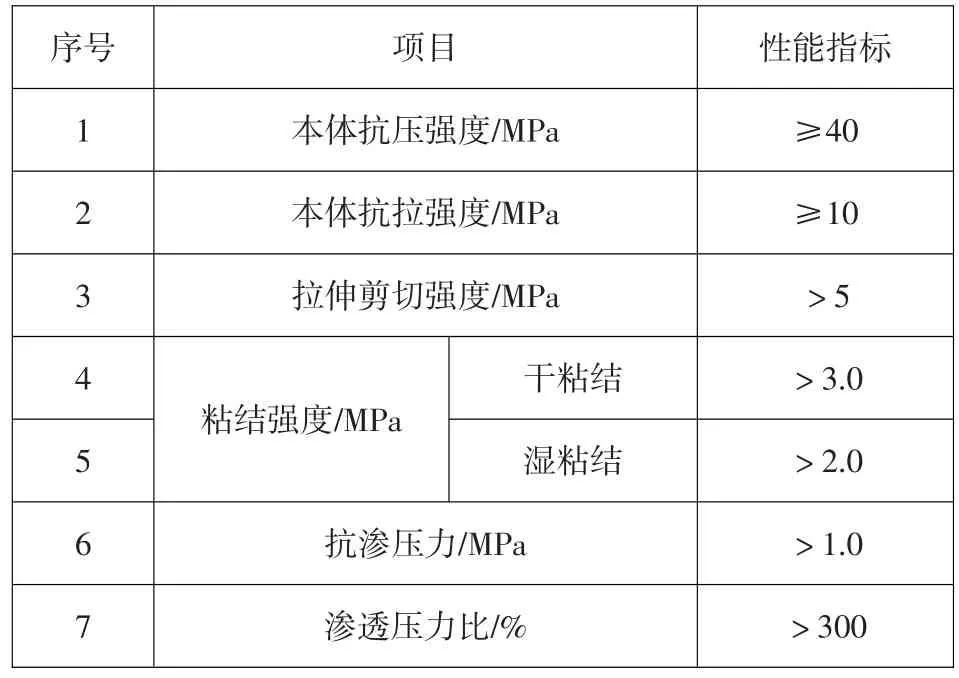

3.4.2 化学灌浆材料

化学灌浆环氧材料采用低粘度环氧材料,技术指标符合混凝土裂缝用环氧树脂灌浆材料规范(JC/T1041-2007)。材料技术性能要求见表2、表3。

表1 高抗硫酸盐超细水泥性能指标Table 1:Performance indexes of the high sulphate-resisting superfine cement

表2 灌浆材料浆液性能Table 2:Performance indexes of the grouting slurry

表3 灌浆材料固化物性能Table 3:Solid properties of the grouting material

3.5 灌浆结束标准及封孔方法

(1)在规定压力下,当单孔注入率不大于0.4 L/min时,继续灌注30 min,灌浆结束。

(2)灌浆孔灌浆结束后,排除钻孔内的积水和污物,采用0.5∶1的浆液进行纯压式灌浆封孔,孔口压抹齐平。

3.6 排水孔钻孔

(1)顶拱廊道及上层排水廊道排水孔钻孔采用潜孔钻钻孔,钻孔平均孔径ϕ75 mm。钻孔终孔时孔底偏差不大于1/40的设计钻孔孔深。

(2)钻孔过程中,及时进行孔斜测量,控制孔斜,确保孔斜符合规范DL/T5148-2001及相关技术要求规定。

4 灌浆试验情况

4.1 灌浆试验单耗成果

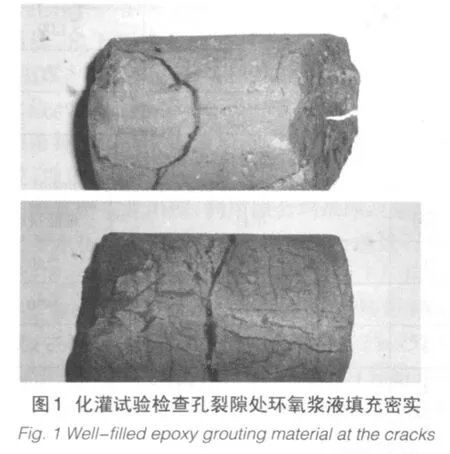

依据设计要求,需先选定区域进行灌浆试验,对灌浆成果进行对比分析后确定最终灌浆材料及方案。超细水泥灌浆试验成果:平均单耗4.64 kg/m,可灌性普遍较差。根据设计技术要求,选用比水泥浆液可灌性更好的低粘度环氧灌浆材料进行化学灌浆试验。化学灌浆试验材料选用低粘度自流型环氧灌浆材料,化学灌浆试验成果:平均单耗34.54 kg/m,检查孔典型芯样见图1,试验结果表明化学灌浆可灌性好。

4.2 灌浆试验声波成果

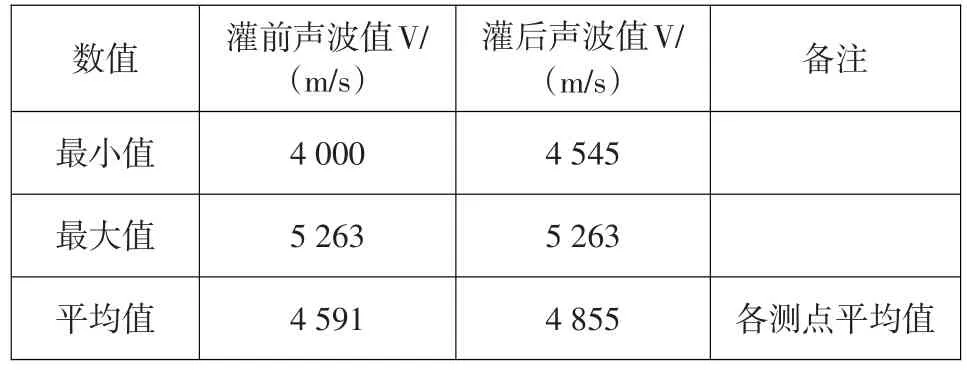

化学灌浆试验区选取了两个孔做灌前灌后声波测试,测试结果见表4。经全面分析试验孔各测点灌前灌后值,其中V≤4 500 m/s的测点数由灌浆前的21%降为灌浆后的0%,而V≥5 000 m/s的测点数由灌浆前的8%提升为灌浆后的23%,表明灌浆试验区内岩体完整性得到了明显改善,达到了“堵”的目的。

表4 化学灌浆试验区灌前灌后声波值统计表Table 4:Values of sound wave speed before and after chemi-cal grouting

5 化学灌浆施工

根据灌浆试验成果,全面展开厂房顶拱灌浆兼排水廊道固结灌浆、主变洞顶拱固结灌浆、厂房顶拱浅层固结灌浆。各部位灌浆成果见表5。

根据设计要求,全部固结灌浆工作完成后,在上层排水廊道、顶拱灌浆兼排水廊道相应部位钻设加密排水幕,并对固结灌浆过程中堵塞的原排水孔进行补钻排水孔。加密后全部排水孔间距为3 m,实际共钻孔93个,合计1 894.2 m。

6 灌浆效果分析

6.1 固结灌浆单耗分析

经查阅本工程断层分布位置图,地下厂房顶拱灌浆兼排水廊道灌浆单耗较大的区域与断层分布基本吻合。主变洞处理范围内灌浆前未发现明显滴水,故灌浆单耗也明显较顶拱灌浆廊道少。厂房顶拱浅层固结灌浆作为顶拱廊道灌浆的补充措施,主要以填充厂房顶拱混凝土喷射层与基岩间空隙、封堵少量滴水点为目的,钻孔深度为0.7 m,故单耗很低。以上成果表明,本次化学灌浆的单耗情况与地质情况基本吻合。

表5 单元灌浆量及单耗汇总表Table 5:Statistics of unit grouting and unit consumption

6.2 上层排水廊道及厂房顶拱滴水变化情况

灌浆过程中发现厂房顶拱有很浓的环氧浆液气味,且有3处明显的喷层混凝土表面浆液出露,共有6处滴水有明显的浆液气味,表明环氧浆液能有效充填裂隙。上层排水廊道有8个排水孔在灌浆过程中先后出现滴浆现象,表明环氧浆液可灌性、渗透性较好。

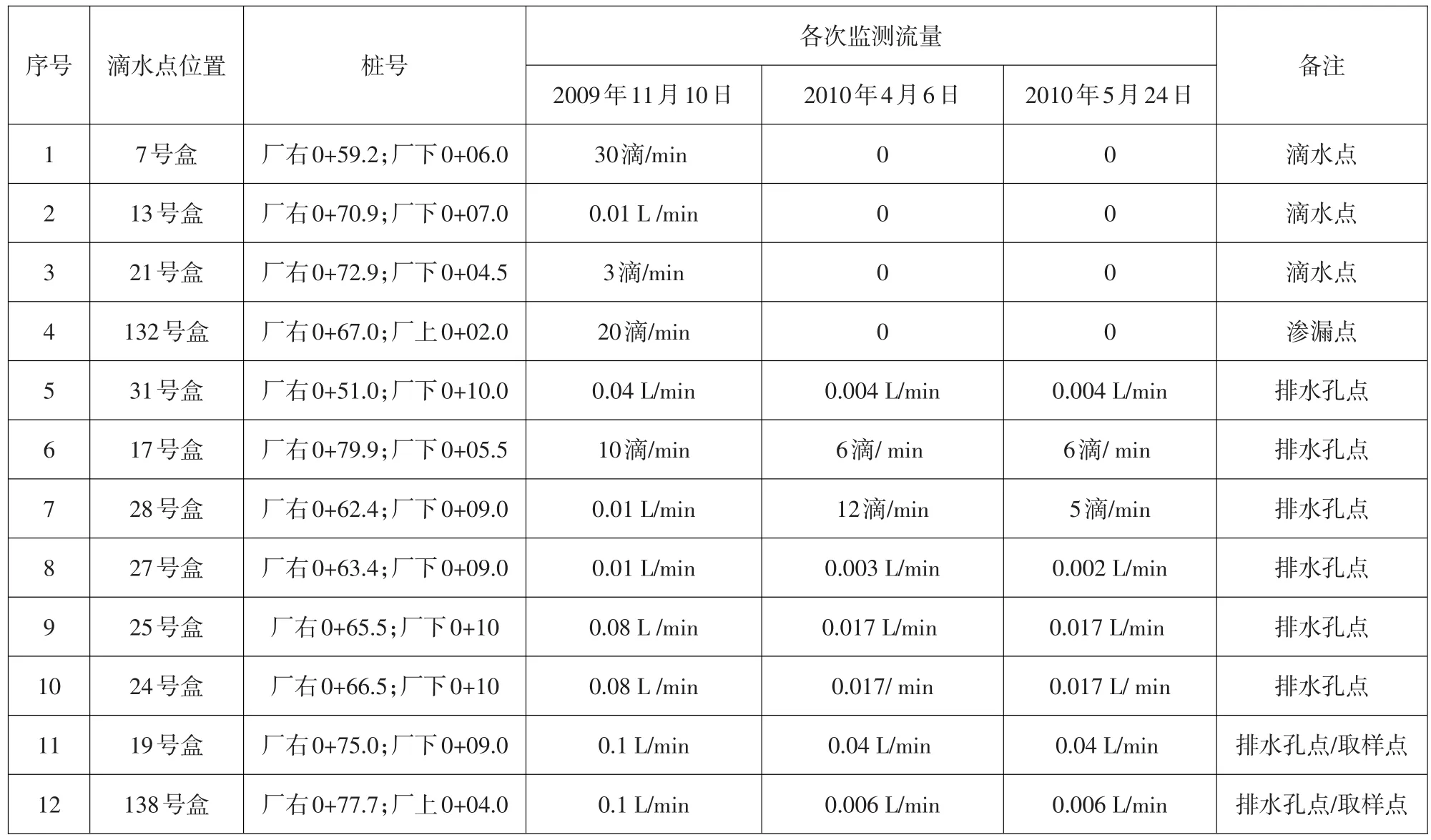

厂房顶拱区在顶拱廊道灌浆前,根据顶拱集水盒的位置及编号确定流量监测目标点,共监测4个滴水点、8个排水孔滴水点。固结灌浆后,前期监测的8个排水孔点滴水流量明显减小,其余4个滴水点已不再滴水。各次普查监测点滴水流量情况详见表6。

表6 固结灌浆前后厂房顶拱监测点滴水量对比Table 6:Water drops at the grids before and after grouting

由以上成果可见,经过厂房顶拱灌浆兼排水廊道固结灌浆及厂房顶拱浅层固结灌浆处理后,厂房顶拱各相应监测点漏水量明显减小,灌浆效果显著,达到了预期目的。

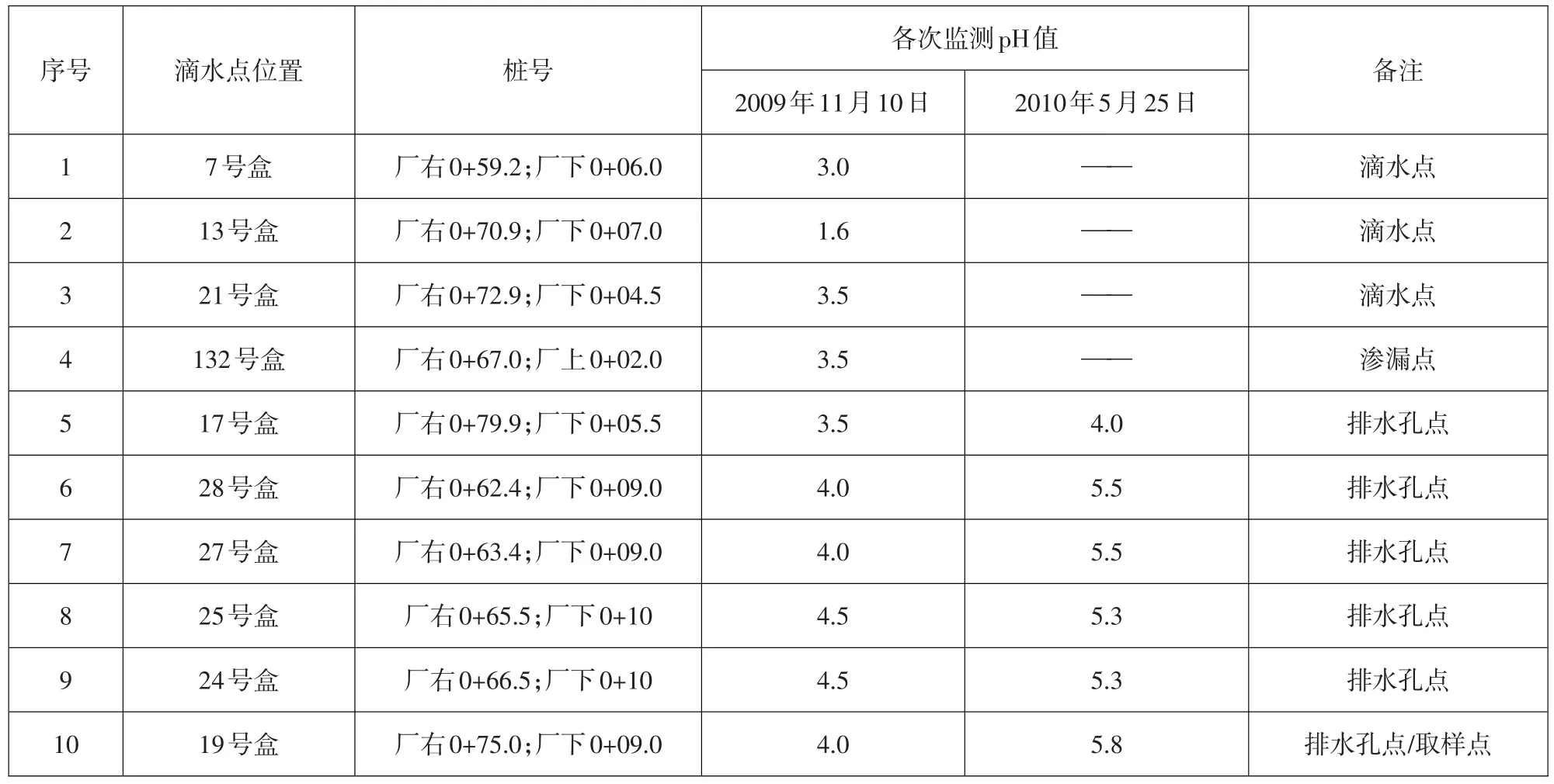

6.3 地下厂房顶拱滴水点水样的pH值变化情况

根据设计要求,灌浆前后需对处理范围内滴水的酸碱度进行监测。表7为固结灌浆前后厂房顶拱监测点pH值现场检测的对比情况。

由表7可见,经过灌浆处理后,各监测点现场检测的pH值均有所提高,达到了预期目的。

6.4 固结灌浆检查孔取芯情况

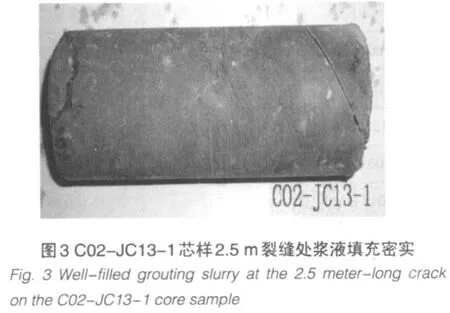

固结灌浆检查孔数量按不低于灌浆孔的5%确定,共布置27个检查孔。为保证取芯率,采用ϕ91钻进。从芯样情况分析,本次灌浆效果明显,基本每个芯样中均能发现有化学浆液固结体,特别是有些细小的裂隙充填有浆液(见图2、图3),表明化学浆液的可灌性好、灌浆效果好。

表7 固结灌浆前后厂房顶拱监测点pH值现场检测对比Table 7:pH values before and after grouting

6.5 固结灌浆前后声波测试对比情况

化学灌浆施工前,对部分孔进行了声波测试,各单元已完成声波测试孔共37个。化学灌浆施工后,完成声波测试孔26个,其中厂房顶拱灌浆兼排水廊道24个,主变洞2个。各部位平均声波测试对比成果见表8。

从表8可以看出,顶拱灌浆廊道及主变洞原波速V≤4 500 m/s的岩体经过化学灌浆后,波速分别提高了13.05%和10.75%。原波速4 500 m/s<V<5 000 m/s的岩体较完整,灌浆使波速提高的空间有限,灌后分别提高了3.52%和0.87%。原波速V≥5 000 m/s的岩体整体性好,灌浆使波速再提高几无可能,灌后分别提高了0.88%和0%。

从灌前、灌后声波波速对比情况分析,原波速低的部位灌浆后波速提高幅度大,主变洞灌浆的波速较顶拱灌浆廊道高,因此灌浆提高值较少,符合地质特性。灌浆后,厂房顶拱灌浆兼排水廊道及主变洞波速均已超过4 500 m/s,岩体完整性有了明显的改善,灌浆效果明显。

7 结 语

(1)从化学灌浆成果及取芯检查、声波检测结果来看,岩芯裂隙面有化学浆液固化物,化学灌浆对提高岩体完整性效果较为明显。工程处理后,地下厂房顶拱的渗滴水点消失、渗水量明显减小。从酸性水形成机理分析,化学灌浆能较好填充岩体裂隙(包括细小的裂隙),堵住主要渗水通道,大大减少了水这一主体,同时又减少了岩体中氧气含量,从而大幅减少了酸性水的形成。

表8 固结灌浆前后声波检测成果统计表Table 8:Results of sound wave detections before and after grouting

(2)从化学灌浆情况分析,化学灌浆的结束标准可在水泥灌浆结束标准的基础上大幅降低,根据经验可取后者的1/10,但同时也要考虑经济性及灌浆所希望达到的处理目的。

(3)工程处理后,地下厂房渗滴水点的SO42-、Ca2+、Mg2+、Fe3+离子含量及矿化度普遍增大,分析认为离子浓度增大主要由渗滴水点水量减少、成分浓缩导致,说明“堵排结合”的处理措施是可行、有效的。顶拱灌浆廊道内排水孔的加密施工将减少地下水向厂房顶拱区域的渗透,而化学固结灌浆在浆液填充裂隙、提高岩体完整性及抗渗性的同时,将阻止地下水向厂房顶拱区域的渗透,减少或阻缓岩体与空气接触的程度,在一定程度上阻断地下水与黄铁矿化学反应的途径,因此,“堵排结合”的处理措施可以基本消除酸性水的不利影响。

[1]黄国兴,陈改新.水工混凝土建筑物修补技术及应用[M].中国水利水电出版社.

[2]蒋硕忠.绿色化学灌浆技术[M].武汉长江出版社.