桥上42#无砟高速埋入式道岔施工技术探讨

2011-06-13贾印满

贾印满

(中铁三局集团公司线桥工程分公司,河北 三河 065201)

1 施工工艺

1.1 施工准备

施工前的准备工作包括:①熟悉设计文件、图纸及变更设计资料,领会设计意图,参加道岔的厂内组装与验收。做好现场调查工作,掌握相关工程施工计划和实际进展情况,进行设计和施工资料的核对。②对道岔施工各工序操作人员进行岗前培训,保证道岔测量、组装与精整、焊接、装卸、运输等特殊工种人员持证上岗。③确定道岔施工接口工程施工顺序、施工便道、施工场地、道岔运输与吊卸、道岔工电联调、跨区间无缝线路施工等事宜,与有关单位做好沟通、协调,划分施工界面,明确各自的工作内容和配合事宜。④按照有关程序和技术规范要求,对线下工程的施工质量、无碴轨道精测网、沉降变形观测与评估等事项进行检查和确认,办理相关交接手续。

1.2 施工流程

高速42#埋入式道岔底座板,需经监理质量验收及沉降变形经评估合格后方可施工。道岔区精测网测设完毕后,计划开始道岔铺设,拟采用2套工装设备,在杭州南站分别开设2个高速道岔铺设作业面。根据道岔施工方案,道岔的吊装、运输与存放采用适宜的专用机具设备,并针对客运专线道岔部件尺寸大、精度高的特点,制定详细的运输及装卸车和装载加固方案。

1.2.1 道岔底座板交接

根据控制桩及加密桩进行道岔及前后过渡段底座板放线,误差边线不大于±10mm,高程不大于±10mm可进行交接。

1.2.2 弹性橡胶垫层安装

底座施工完成强度满足要求后进行弹性橡胶垫层的安装。将泡沫板、橡胶垫板之间及其与混凝土间的接缝处所有间隙用丁基胶带密封。

1.2.3 土工布及PE模铺设

限位槽橡胶垫板及泡沫板安装完以后进行土工布和PE膜安装。按照图纸铺设“两布一膜”中间分割层,土工布及PE膜铺设时搭接宽度应不小于100mm,且各层搭接部分应错位布置不得重叠,道床板外侧应留出一定的分割层切边宽度。铺设时,边缘用丁基胶带粘接牢固。

1.2.4 钢筋加工

钢筋应平直、无损伤,表面无裂纹、油污、颗粒状或片状老锈。各项性能指标满足现行国家标准的规定和设计要求。钢筋下料长度允许偏差±10mm,钢筋采用切断机切断,不得采用其他方式切断,切断时根据料牌统筹断料,先长料后短料,精打细算,减少短头,减少损耗。钢筋弯曲成型的质量要求:全长±10mm,弯起钢筋起弯点位移±20mm,弯起钢筋的弯起高度±5mm,箍筋内净尺寸±5mm。

1.2.5 钢筋安装

在底座板浇筑完成后,按照钢筋布置图纸和岔前桩、岔后桩及中桩位置对钢筋位置做好标记。钢筋的连接要求:同一构件中相邻纵向受力钢筋的绑扎搭接接头宜相互错开,搭接长度为35 d(d为纵向受力钢筋的较大直径,Φ20钢筋搭接长度为700mm,Φ16的钢筋搭接长度为560mm)。

表1 钢筋的绑扎安装允许偏差

1.3 道岔粗调

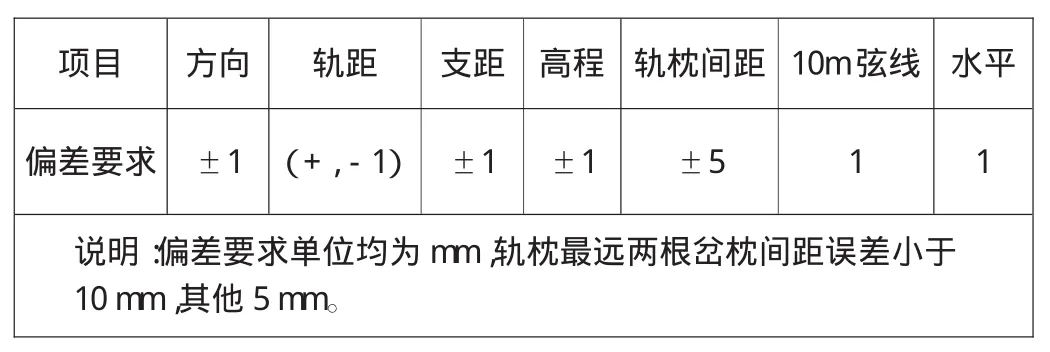

1.3.1 轨距及支距调整

调整时,应以直基本轨一侧为基准,按照先调支距再调轨距的步骤进行,使尖轨检测点支距和导曲线支距允许偏差符合设计要求(±1mm)。

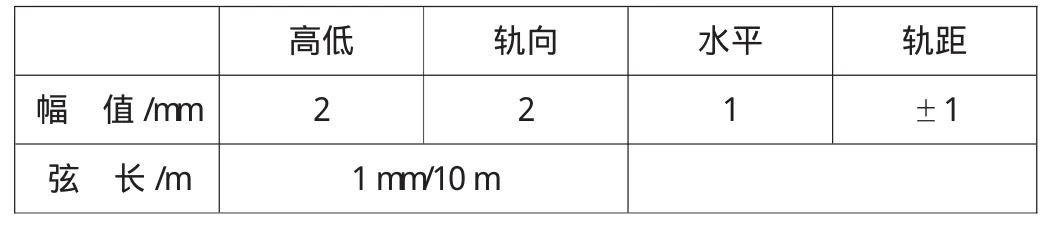

1.3.2 轨向调整

调整直线尖轨的直线度满足组装要求(1mm/10m);曲线尖轨圆顺平滑无硬弯。

1.3.3 密贴调整

调整尖轨、心轨密贴和顶铁间隙,确保密贴良好。

调整可动心轨辙叉工作边直线度满足组装要求(1mm/10m);心轨尖端前后各1m范围内不允许抗线;可动心轨辙叉曲股工作边曲线段应圆顺无硬弯。

1.3.4 间隔调整

可动心轨辙叉咽喉宽度、趾跟端开口、尖轨非工作边与基本轨工作边的最小间距等须调整到位,不得大于设计允许偏差值。

道岔调整到位后,线路几何形位指标应符合无砟轨道平顺度铺设精度标准(静态)的规定。道岔轨排标高、方向调整初步定位后,应方正左右股钢轨,检查道岔全长及相关几何尺寸,待符合要求后用轨检小车配合对道岔进行第1次精调。

表2 无砟轨道平顺度铺设精度标准(静态)

1.4 中上层钢筋绑扎、接地焊接及模板安装

1.4.1 中上层钢筋及其箍筋的绑扎

粗调完道岔后,进行中上层钢筋及其箍筋的绑扎。方法是:将箍筋按设计位置摆放到位,并进行绑扎;按照钢筋间距及布设位置,将纵向钢筋绑扎到岔枕桁架钢筋上,纵向钢筋与桁架钢筋之间用塑料绝缘管绝缘;绑扎完纵向钢筋后,在纵向钢筋上布设横向钢筋并进行绑扎,绑扎过程中所有搭接和节点处均要求进行绝缘处理;安装混凝土垫块,绑扎架立钢筋,垫块数量按8个/m2以梅花状摆放,使混凝土保护层厚度满足要求(底部保护层厚度35mm);钢筋绑扎完毕后,用电阻测量仪测量各纵横向钢筋间的电阻大小,检查钢筋绝缘情况,对达不到设计要求的进行整改。

1.4.2 焊接接地钢筋

对接地钢筋焊接,要满足接地要求合设计要求。同一根纵向接地钢筋在绑扎前,应提前焊接好。焊接时,单面焊焊接长度不得小于200mm,焊缝宽度大于4mm;双面焊焊接长度不得小于100mm,焊缝宽度大于4mm,焊缝均匀饱满,无焊渣。接地端子焊接时,端头与模板严格平贴,两相邻单元结构缝处接地端子的距离应在200~300mm之间。混凝土浇筑之前,不得去掉端头螺栓孔上的橡胶塞。接地焊接完成后,要求在浇注混凝土前进行接地钢筋的电阻的检测,测量电阻合格(应大于2MΩ)后方可进行混凝土浇筑施工。在混凝土浇筑完成,拆完模板后,立即对接地端子进行检查,对不合格的进行整改。

1.4.3 模板安装

安装模板前,先将模板与混凝土的接触面、模板上的杂物清理干净,并涂刷脱模剂。安装要求:模板之间连接平顺牢固,模板与混凝土之间无缝隙;中线安装偏差±3mm,侧模、伸缩缝位置安装偏差±5mm。

1.5 道岔精调及工电联调

1.5.1 道岔一次精调

粗调道岔以后,检查道岔方向、高程、轨距、支距达到表3的要求后,用轨检小车配合进行精调。

表3 道岔第1次精调后各几何尺寸应满足的要求

1.5.2 工电联调

第1次精调道岔后,进行工电联调。方法是:安装电务转换设备,电务转换设备安装调试完成后,由工务和电务技术人员相互配合进行道岔工电联调及定位;经过道岔工电联调后,电务转换设备应保证可动机构在转动过程中动作平稳、灵活,无卡阻现象,锁闭装置要正确锁闭。

1.5.3 道岔二次精调

浇筑施工道床板混凝土前,须对道岔系统进行验收和二次精调。道岔二次精调,采用轨检小车及其他检测工具检测道岔方向、高低、水平、轨距等几何形位指标,根据轨检小车检测数据确定精调数值。随轨检小车移动,根据检测反馈数值逐点对道岔水平、方向进行微调定位。①调整支撑螺杆高度、精调起平道岔。保证道岔高低、水平不超过设计限值,导曲线无反超高,顺坡率满足要求,滑床台板坐实坐平,垫板与台板的间隙不超标。②调整侧向支撑丝杆,对道岔方向超限点作局部精调。保证直股工作边直线度符合规定指标、曲股工作边曲线段圆顺无硬弯。③调整轨距、支距。使尖轨检测点支距和导曲线支距允许偏差符合设计要求。④调整尖轨、可动心轨密贴和顶铁间隙。保证密贴段密贴良好、间隙值不超限。

整组道岔调试完毕,应对弹条螺栓、岔枕螺栓副、限位器螺栓、翼轨间隔铁螺栓副、长短心轨间隔铁螺栓副进行复拧,复拧扭矩达到设计值。调整后的道岔,按照道岔铺设技术条件中的检测验收项点逐项检测道岔,混凝土浇筑前的道岔须完全满足道岔铺设验收的要求。

1.6 混凝土浇筑

1.6.1 混凝土浇筑前准备工作

准备工作包括:①浇筑混凝土前2 h应对混凝土基础层及岔枕洒水湿润,以利于界面结合。②对道岔钢轨部件、垫板、滑床垫板、扣件等用彩条布和塑料袋包裹扣件及钢轨件,避免混凝土浇筑过程中钢轨及扣件被混凝土污染。③检查模板加固、钢筋绑扎绝缘及杂物清理情况。④检查电力供应设备、照明设备情况,以及混凝土浇筑过程中要使用的输送、泵送、捣固设备情况。⑤检查试验器具配备是否齐全。⑥浇筑混凝土前,对道岔进行检测,对超出要求部位做出微量调整。⑦根据排水坡设置,用胶带在岔枕上每隔3根岔枕标记1次混凝土表面位置。⑧浇筑道床板混凝土时,将尖轨和心轨松开使其处于自由状态。

1.6.2 混凝土浇筑及养生

各项准备工作做好后,可以对道岔进行混凝土浇筑。在浇筑中,混凝土各项指标应符合设计和规范要求。

1.7 道岔焊接

道岔采用铝热焊焊接。焊接及锁定道岔前,将道岔区划分为若干单元,分别进行应力放散→焊接→锁定作业循环,最后完成岔头、岔尾与无缝线路的焊联。

2 质量保证措施

质量保证措施有:①建立健全项目质量保证体系,贯彻ISO9002质量管理标准,编制质量计划和创优规划,在施工中认真执行,确保实现质量目标。②各级技术人员要认真审核设计文档,学习有关的规范、规则和细则等,并编制详细的施工安排和相关的作业指导书,层层进行交底,做到心中有数。③高速道岔在订货时,必须注明铺设方向和焊接方法(考虑接头焊缝大小问题),要求厂家在生产和发运时注意。④在运输高速道岔岔料的过程中,应适当控制运输设备的行驶速度,采取减振措施,防止振动引起钢轨组件局部变形。⑤要认真检查进场后的道岔岔料,与厂家人员一同对来料进行清点,现场进行确认,对钢轨、轨枕的外观质量进行检查。⑥无缝道岔岔区内部钢轨接头的焊接宜在锁定轨温范围内进行,无缝道岔与相邻无缝线路的焊联应在设计锁定轨温范围内进行。⑦道岔与两端无缝线路应在轨面高程、轨向和水平达到设计标准的条件下施焊,并准确记录实际锁定轨温。

3 技术保证措施

技术保证措施有:①道岔道床板施工前,应将底座面浮砟、碎片、油渍等清除干净,达到无积水。②桥上按设计图纸铺设“两布一膜”中间分隔层,铺设土工布及PE膜时的搭接宽度不应小于100mm,且各层搭接部分应错位布置不得重叠。道床板外侧应留出一定的分隔层切边宽度。在限位槽周围刷胶安装橡胶垫板和泡沫管,并用胶带封闭所有间隙。③架设钢筋网,吊装道岔轨排就位,用粗调设备将轨排粗调至设计位置并固定;按照设计图对纵横向接地钢筋间交叉点和搭接处进行焊接,在其他纵横向钢筋交叉点、纵向钢筋与轨枕桁架钢筋交叉处及纵向钢筋搭接处设置绝缘卡。④道床板钢筋网架设完成后,应进行绝缘性能测试,确保钢筋绝缘性能符合要求后方可进行下一道工序作业。⑤架立混凝土模板,将接地端子与接地钢筋焊接;充分湿润岔枕及双块式轨枕,精调道岔的几何形位,再次核查后,方可进行混凝土灌注;灌注道床板混凝土前及灌注过程中,应采取加固措施,确保道岔的几何形位不发生改变,还应防止对模板及钢筋绝缘卡的撞击。混凝土达到设计强度的75%前禁止在道床上行车及碰撞岔枕。⑥拆除螺杆支撑架后,应采用无收缩砂浆填充空洞,切除道床板外侧多余的土工布及PE膜(桥上)。道岔内钢轨焊接应在道床板施工完成后进行,按无缝线路设计文件及相关规定执行。

[1] 王其昌,高速铁路土木工程[M].成都:西南交通大学出版社,1999.

[2] 李怡厚,铁路客运专线架梁铺轨施工设备[M].北京:中国铁道出版社,2003.

[3] 铁道部工程管理中心.客运专线铁路道岔铺设手册[M].北京:中国铁道出版社,2009.

[4] TB20754-2010/J1150-2011,高速铁路轨道工程施工质量验收标准[S].