SMT快速换线流程的分析与改善

2011-06-13施纪红

施纪红

健雄职业技术学院,江苏苏州 215400

SMT快速换线流程的分析与改善

施纪红

健雄职业技术学院,江苏苏州 215400

要使SMT生产线发挥最大的效率,必须提高机种之间的换线速度。本文根据SMED技术思想,详细描述了如何通过了解产品的特性、新旧产品的差异、提前作业、线外作业来压缩整个的SMT换线时间的详细实施步骤和取得的经验。

SMT;SMED;快速换线;内作业;外作业

0 引言

SMT(Surface Mounted Technology)表面组装技术,是目前电子组装业最流行的一种技术。其实现了电子组装的自动化,提高了生产效率,节省了材料、能源、人力、时间等,但缺点是设备购置费用大,投资成本高。所以购置设备后,如何提高设备的使用率尽快收回成本就成为了各个公司第一考虑的问题。而现代电子组装的特点是品种多批量少,为了降低厂内库存,导致频繁换线,从而降低了设备的使用率,提高了生产成本。如何改变现有的换线流程,最大限度的降低换线时间,成为各个公司首选的生产管理研究和改善课题。

1 SMED简介

SMED60s即时换模(Single Minute Exchange of Die),是日本丰田汽车公司摸索的一套应对多批少量、降低库存、提高生产系统快速反映能力的实用技术,是现代工业工程界最流行的换线方法。它帮助企业将一种正在进行的生产工序快速切换到下一生产工序,让生产处于最小浪费的状态。它的关键点在于划定内部作业转换(内作业)和外部作业转换(外作业),并将内作业尽可能地变为外作业,然后尽可能地缩短内、外部作业转换时间。

2 SMED 在SMT生产线上的实施

2.1 观察当前的流程,进行换线损失原因分析

我们选取了企业中的一条SMT流水线,分析了最近5个星期的换线次数为47次,换线平均时间为191.4min。其中第1、2、5周平均换线时间为234min,而第3、4周平均时间为126min。分析原因,除了新产品试产和初次量产会加大换线时间外,换线时间主要决定于换线相邻产品的相似性,产品间的相似性越高则换线时间越短,反之则越长;同时我们对最近一周换线中的各作业项目时间进行了详细的记录和分析统计。发现耗时最多的项目为上料,占了总时间的65%,待料为22%,排第二位。所以改善的重点在上料工序,尽量减少待料时间。

通过采用头脑风暴法从人、机、物、法四方面分析了影响换线时间和成功率的主要原因。人:工程师和员工对换线的重要性认识不够;工程师对机种不熟悉;员工不熟练;多能工培训不足;部门间配合不默契等等。机器:辅助治工具无或短缺;机台设备故障;机台联机异常;供料器不良;轨道调整异常;定位位置偏移等等。物料:错料;待料;辅料问题;来料短缺等等。方法:无SOP,无上料表;无事前准备作业。

2.2 区分内部和外部的要素,将内部作业转移到外部

分析已收集到的数据,确定在停机前后有哪些事情可以做、必须做、做的时间和顺序要求,对内部的活动进行严格的检查分析,将内作业时间与外作业时间区分开来。尽量将内部作业转移到外部,即能够提前做好的准备,在换线前做好。

在此以印刷工位为例。印刷工位原来的工作流程是:收锡膏→下钢网→清洗钢网→归还钢网→取钢网→调程序、参数核对→安装钢网→测试钢网压力→测试刮刀压力→锡膏搅拌→上锡膏→上夹具→印刷。改善中针对每一个动作进行内、外作业的区分,将分析出的外作业安排提前完成,并且安排操作员和技术员两人同时作业,以此减少换线时间。改善后内作业时间减少到原作业时间的50%。

2.3 减少内部和外部作业

在区分了内作业和外作业后,对每一个步骤再次进行深入分析,发现并排除换线过程中的浪费,同时减少作业员的工作量。这里使用的基本法则有并行操作法、双脚勿动法。

并行操作法是指两个人以上共同从事切换动作。一些不能转换为外作业,但可以多人同时工作的内作业特别适合这种做法。如印刷工位,一人工作的时间为半小时,但调整后的两人共同作业,内作业时间只有10min。在平行作业中貌似所需的人工时间增多了,但是在实际生产中不一定。如原印刷流程中印刷手和技术员同在现场,但是两人的配合不默契,技术员只是在观察和检查,全部操作都由印刷手完成,现在将任务分解后,不但减少了内作业时间,也降低了操作员的工作量,提高了效率。这里特别要注意多能工的培养。换线时,由于时差,部分员工可以担负多个职责,在不需要额外增加人手的前提下,多能工可以极大的提高作业的效率。如我们在印刷工位基本正常后,印刷手将协助产线上料。

双脚勿动法是指切换动作主要是依赖双手的动作完成,脚尽量减少移动或走动的机会。这需要切换时所必须使用到的物品都尽量放在专用的换线台车上或固定的位置,并且要有顺序地整理好,减少寻找的时间。并且切换物品进出的路线都尽量设计成很容易进出的方式,切换的动作顺序要合理化及标准化。这就要求事前准备作业一定要做好,否则双脚勿动原则将无法顺利进行。例如上料时候,外作业的料车没有准备齐全,就不可能双脚不移动。据此我们将SMT换线事前准备事项分成四类,并且设计成检查表方便换线前的核对。第一类是治工具,包括钢网、顶针、顶针模板、刮刀、吸嘴等;第二类是辅助材料,包括锡膏、接料带、擦拭纸等等;第三类是文件类,包括SIC、内部工单、换线检查表等等;第四类是程式设定,包括印刷机、高速机、泛用机的程序、回流焊炉的曲线等等。这里不仅检查数量型号还要检查质量,判断物品是否能很好的使用。如:钢板除了检查其钢板的型号和规格外还要检查孔壁是否有阻塞,表面清洁否,钢板孔是否变形,钢网压力是否合格。

2.4 巩固成果,将流程标准化

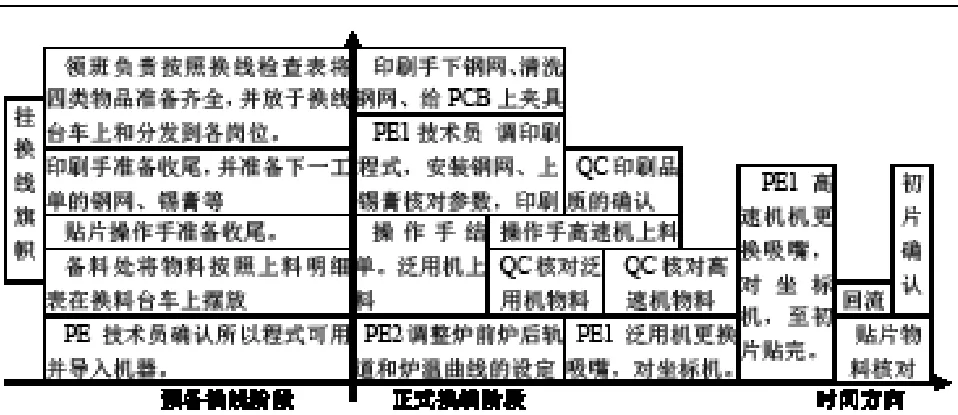

经过五周的不断改善与实践,SMT换线流程基本已由原单人逐机操作换线变更为内作业和外作业两部份,并且实现了多人配合同时进行换线,换线时间基本压缩到了60min内。为了巩固成果,我们将流程标准化,制定了如下换线规章。A、制作《SMT生产安排管理看板》,重点标出换线计划。B、采用旗帜管理模式,提前30min挂出“即将换线”黄色旗。C、将换线分成预备换线和正式换线两个作业阶段。在预备阶段制定了《SMT换线准备检查表》和《SMT预备换线阶段相关岗位权责分工说明书》;在正式换线阶段制定了《SMT正式换线阶段相关岗位权责分工说明书》和《换

线时效控制分析图》D、严格按照要求进行换线准备和换线,在换线完成后填写《换线数据采集表》,如有异常还需填写《换线异常记录》以备分析异常原因。现在的换线工作流程如下图1。

图1 改善后的换线工作流程图

3 结论

因为各个公司的组织管理形式、机器设备以及人员素质的不一样,所以大家在缩短换线工时上的做法、流程也各不相同。但是基本思路都是通过了解产品的特性、新旧产品的差异,通过提前作业、线外作业和其产品特性,来压缩整个的换线时间。换线时间的控制是当今SMT制程中最易控制也是最难控制的一段,排除机器问题外,基本就是管理的问题。相信通过不断的改善和提高制程能力,将可以进一步缩短换线的时间,提高整个的效率。

[1]杨庆兴.SMT换线时间改善.2005-10: http://www.docin.com/p-225135341.html.

[2]史建卫,徐志雄,等.SMT车间管理与质量控制技术[J].电子工艺技术,2009,6:367-369.

[3]卢西新.smt换线2010-12 http://wenku.baidu.com/view/e474ca04cc17552707220889.html.

TH18

A

1674-6708(2011)53-0157-02