云南某铜矿老尾矿库铜金属综合回收方案

2011-06-12龙涛

龙 涛

(中国黄金集团公司,北京 100011)

引言

随着不断开采,云南某铜矿保有资源几近枯竭,将面临转产、停产。矿山持续发展、劳动就业与社会稳定是急需解决的问题。基于减量化、资源化、无害化的原则和循环经济的理念[1],实施建设该铜矿老尾矿库铜金属综合回收工程项目,开发利用老尾矿库长期积累的尾矿,可有效缓解资源和环境压力,将发挥经济—环境—社会效益,形成社会、经济、资源和环境相互协调,增强企业竞争力,延长矿山服务年限。

1 矿山现状及资源条件

该铜矿于1992年建成,现持有一个采矿证,采矿证划定的矿区面积0.9615 km2,开采深度1 580~2 160 m。在开采范围内共布置了0~13个中段,现已采至13中段(1 730 m)。其中0、1、4、5、10中段已停采闭坑,2、3中段处于零星矿体回采阶段(残采),6、7、8、9、11、12中段正在回采。选厂于1992年初开始建设,占地560 m2,现生产规模为200 t/d,工作制度为300 d/a,尾矿产率为93.5 %,选厂整个生产流程由破碎、磨浮、脱水工段和尾矿库组成。由于原矿中约80 %属氧化矿类型,氧化率平均约为33.26 %,结合率平均约为18.2 %,给浮选带来不利影响,导致选矿回收率偏低,尾矿平均品位为0.48 %。该铜矿老尾矿库属“夹谷型”尾矿库,三面环山,一面缺口围坝。由于夹谷狭长,该尾矿库属于三等尾矿库。

截至2010年9月,该铜矿矿山保有资源储量为:121b+333类型矿石量29.11万t,铜金属量4 868 t(平均含铜 1.67 %),伴生银14 049 kg(平均含银 48.2 g/t)。其中:121b类型矿石量12.17万t,铜金属量2 167 t(平均含铜 1.70 %),伴生银5 995 kg(平均含银 47.1 g/t)。

老尾矿库尾矿资源:通过对该铜矿历年选厂生产统计报表核查和尾矿库库容核查,加上2010年生产入库尾矿,尾矿库现有尾矿量约79 万t,铜金属量约3 700 t,铜平均品位0.48 %。

2 老尾矿库开采方案

2.1 开采规模

根据研究分析矿山保有储量、选厂尾矿产率和尾矿库尾矿总量,考虑到600 t/a湿法炼铜厂开机率和设备效率,确定尾矿开采规模为400 t/d比较合理。每年生产按300 d计算,年开采量12 万t。

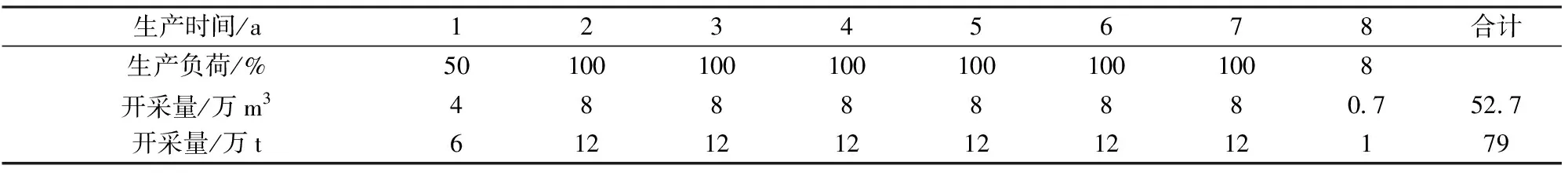

2.2 开采年限

目前尾矿区能够开采的尾矿量约79万t,如每天开采量为400 t,每年按300个工作日计算,则可以开采约6.6 a,开采计划见表1。

表1 尾矿开采生产规模计划

2.3 开采方案

1) 回采顺序:根据安全规程要求[2],采用自上而下分层采矿法开采。主干线平行尾矿坝轴线布置,进路垂直主干线布置。进路内采用后退式回采,整体采用先内部、后外部的顺序回采,平行坝轴线方向推进。

2)采场参数:设计采用自上而下分层采矿法回采,单层采用条带状开采。分层高度不小于尾矿库各标高所需要的调洪高度。根据《选矿厂尾矿设施设计规范》(ZBJ1-90),三等库最小干滩长度为70.0 m,最小安全超高0.7 m。设计采用机械干式开采,选用挖掘机最大挖掘深度2 620 mm,设计分层高度2 m,大于调洪高度1.3 m的要求。回采过程采用单台阶回采,台阶坡面角小于尾矿自然安息角。由于尾矿砂承载强度低,回采过程需严格控制分层高度。挖掘机最大挖掘半径R=5 350 mm,设计条带宽度取10 m。主干线宽4 m,回采进路宽2 m。主干线采用平行坝轴线方向布置于分层中部,回采进路垂直主干线布置,进路间距10 m。

3)主要回采设备:按照前面尾矿的开采方式以及尾矿库尾矿承载能力,本方案采砂主要设备是0.3 m3斗容挖掘机,配9 t自卸汽车。

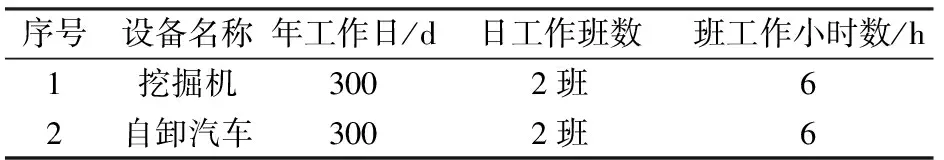

2.4 工作制度

根据矿山目前的工作制度拟采用年工作300 d、年大修和机动时间65 d、每天2班、每班6 h的工作制度,采场主要设备工作制度见表2。

表2 采场主要设备工作制度

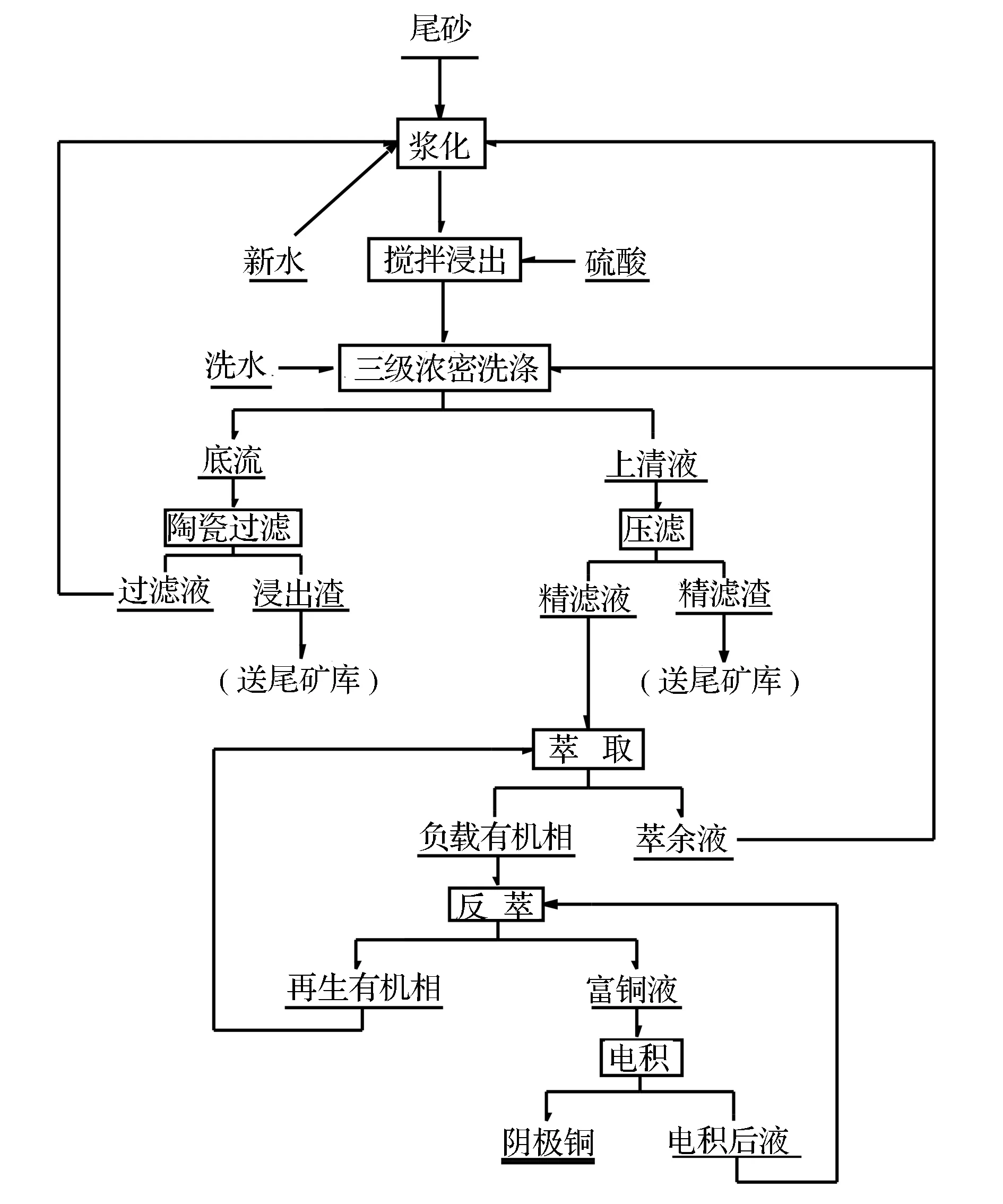

3 湿法冶金方案

2010年4月,该铜矿对尾矿进行了浮选与湿法浸出工艺回收铜试验。试验结果表明:采用硫酸搅拌浸出—萃取—电积工艺回收尾矿中的铜,具有工艺流程简单、可操作性强、指标稳定、资源回收利用率高、经济性好、对环境友好等优点[3]。

因此,方案推荐采用“尾矿硫酸搅拌浸出—萃取—电积”工艺流程方案。工艺流程图见图1。本项目设计建设规模为尾矿产量600 t/d(其中,选厂日产尾矿200 t),年产阴极铜约600 t,年工作天数300 d。从第五年开始,日处理尾矿能力为400 t,年产阴极铜约500 t。本项目产品为99.9%阴极铜。

图1 湿法炼铜工艺流程

4 废渣处置方案

该铜矿老尾矿库铜金属综合回收工程项目总产浸出废渣约99×93.5%=92.57万t,废渣堆积干密度按1.6 t/m3计算,总库容需57.86万m3。考虑到尾矿库开采需先处理现尾矿库上侧的20万t堆浸废渣,因此,总共需约70.36万m3有效库容。经现场勘查,方案推荐在湿法炼铜厂东南部山沟新建一座四等尾矿库,以满足本项目生产需求。实际生产阶段,可以进一步研究将浸出渣处理后,回填采空区或塌陷坑,既可消纳固体废物,又可治理矿山安全隐患,实现矿区环境综合整治。

4.1 新建尾矿库

为了减少内部运输,新建尾矿库选择建在湿法炼铜厂东南山沟谷里。坝底标高为1 943 m,坝顶标高为2 000 m,尾矿库总坝高为57 m,库容约76.24万m3,其等别为四等库。

该库废渣不筑坝,尾矿库坝体全部采用采矿废石堆筑。坝型采用废石不透水坝。废石坝根据生产安排逐年堆筑。

4.2 废渣排放方式

根据湿法冶金工艺以及堆存安全、节约用水原则,方案推荐选用干式堆存的方式处置废渣,浸出废渣经皮带运输至尾矿库干式堆存。

5 投资估算与技术经济指标

5.1 投资估算

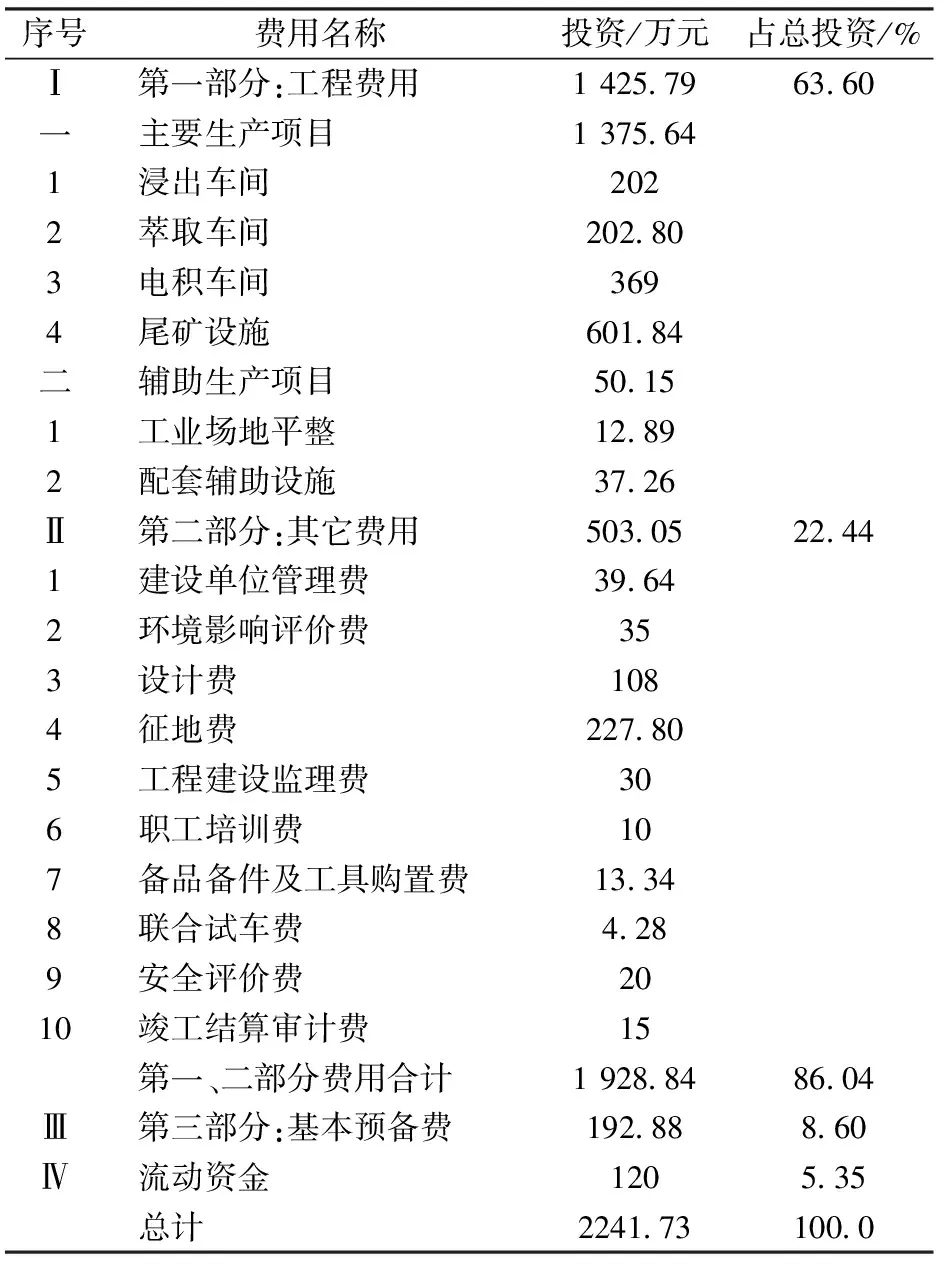

老尾矿库铜金属综合回收工程项目总投资2 241.73万元,其中尾矿库回采部分实行外委生产,不计投资。项目施工期为6个月。投资费用构成见表3。

5.3 经济效益评价

经测算,该项目年平均息税前利润总额为758.44万元,投资利润率为25.37 %,投资利税率为33.83 %,这些数据说明该项目的静态投资效益是比较好的;同时,该项目税后全投资财务内部收益率为44.47 %,高于财务基准收益率,在12 %的折现率水平下,该项目全投资财务净现值为1 421.14万元,这说明项目本身有较好的动态投资效益;另外,该项目全投资回收期(含建设期0.5年)为2.84年,这说明该项目还有较强的投资回收能力。

表3 投资构成表

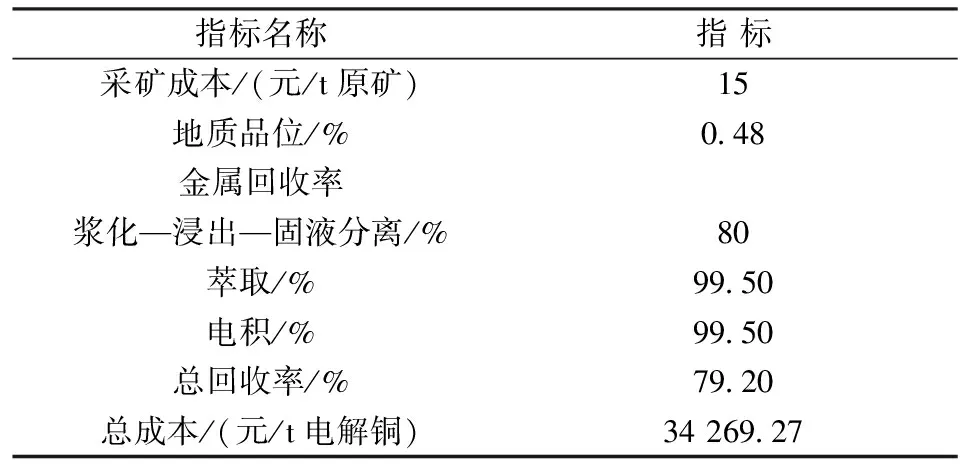

5.2 生产技术指标

主要技术经济指标见表4。

表4 主要技术经济指标

6 结语

中国作为矿业大国,矿产资源总量虽然丰富,但人均占有量仅为世界平均水平的58 %,居世界第53位,包括铁矿、铜精矿等在内的大宗矿产远远不能满足国民经济迅猛发展的需要,国家每年需要从国外大量进口矿石或精矿,致使我国矿产资源的对外依存度逐年提高,这对我国的国家安全构成了严重的挑战。

尽管我国的矿产资源供给形势异常严峻,但由于我国矿业起步晚,技术发展不平衡,不同时期的选冶技术差距很大,加之我国矿产资源多数为共伴生矿,大量有价值资源被存留于尾矿之中。这些尾矿如不能被综合利用,将造成巨大浪费。因此,在保证安全回采的前提下,加大尾矿库尾矿资源的利用力度,提高矿产资源的总体综合利用水平,是缓解我国当前所面临的矿产资源紧张形势的有效途径,具有经济、环境保护和矿产资源持续供给的重要意义[4-7]。

[1]彭怀生,古德生,董鸿翮. 矿床无废开采的规划与评价[M]. 北京: 冶金工业出版社, 2001:81-88.

[2]编写委员会. GB16423-2006金属非金属矿山安全规程[M]. 北京: 中国标准出版社, 2006.

[3]于润仓. 采矿工程师手册(下)[M]. 北京: 冶金工业出版社, 2009: 282-314.

[4]田文旗,谢旭阳. 我国尾矿库现状及安全对策的建议[J]. 中国矿山工程, 2009, 38(6):42-43.

[5]吕宪俊,连民杰. 金属矿山尾矿处理技术进展[J]. 金属矿山, 2005(8):2-4.

[6]吉兆宁. 阳春金同公司尾矿溶浸提铜可行性研究[J]. 采矿技术, 2004(3):1-2.

[7]吴爱祥,王少勇,王洪江. 尾矿浸出技术现状与存在问题[J]. 金属矿山, 2009(7):1-4.