大型后张预应力高性能混凝土箱梁在矿石码头中的应用控制

2011-06-06马玉臣

马玉臣

(河北省水运工程质量安全监督局,天津 300132)

1 工程概况

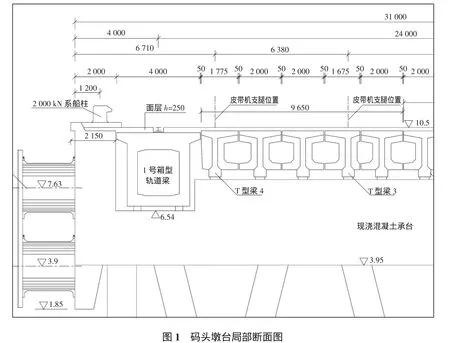

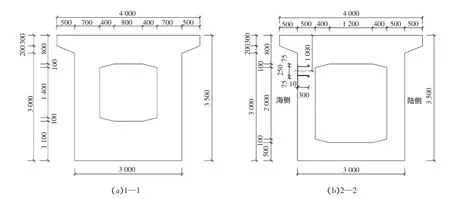

曹妃甸新建矿石码头二期工程位于曹妃甸甸头深槽处,工程建设规模为两个25万吨级深水泊位。码头结构长度为766.8 m,总宽均为31 m,主体为高桩墩式结构,标准墩台平面尺寸为31m×26 m,高度6.4 m(不含磨耗层),墩台之间由大型后张预应力梁连接,其中前后沿轨道处各布置1榀箱形梁,单榀梁混凝土方量近172 m3,重约434 t,其间为10榀T型梁,单榀梁混凝土方量近32 m3,重量为85~93 t。本工程共使用后张预应力箱型轨道梁32榀,T型梁160榀。所有梁均在固定预制场预制,水运至现场使用大型起重船安装。码头墩台断面图、箱型轨道梁立面图和断面图分别见图1、图2和图3。

2 工程特性分析[1]

1) 使用过程中结构承受荷载大,箱梁上安装自重近2 500 t卸船机,运行动荷载大,对箱梁的质量要求高。

2)工程位于北方外海海域,潮气大,使用期间受氯离子侵蚀影响,对耐久性要求较高。

3)单榀梁混凝土浇筑方量大,且施工期为高温季节,混凝土抗裂性要求高。

4)箱梁属于内空腔薄壁结构,钢筋数量多,结构紧密,并设有波纹管及各种预埋件等,给混凝土浇筑、振捣等工艺均带来较大的难度,质量控制难度大。

5)因箱梁为大跨度结构,使用中存在弹性变形在所难免,轨道对箱梁的适应性能有待于实践检验。

3 混凝土原材料控制

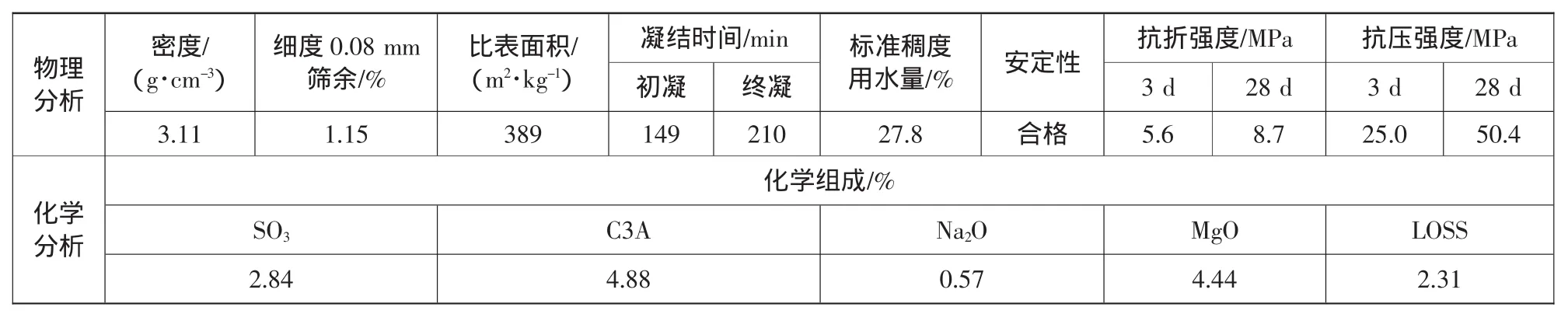

3.1 水泥

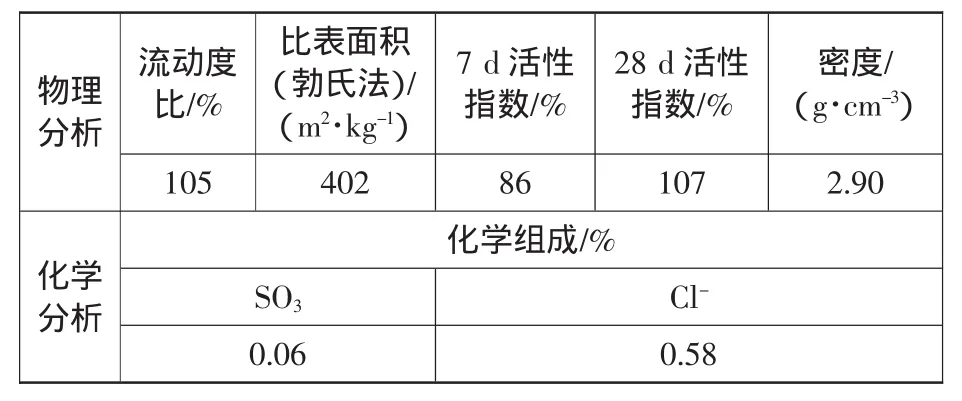

因C3A含量较高的水泥需水量大,水化热高,与外加剂适应性差,收缩也会增大,为控制水化热和改善混凝土的体积稳定性和抗裂性能,选用天津骆驼牌P.O42.5水泥,其检验结果见表1。

图2 1号箱梁立面图

图3 1号箱梁断面图

表1 水泥物理化学分析

3.2 矿物掺合料

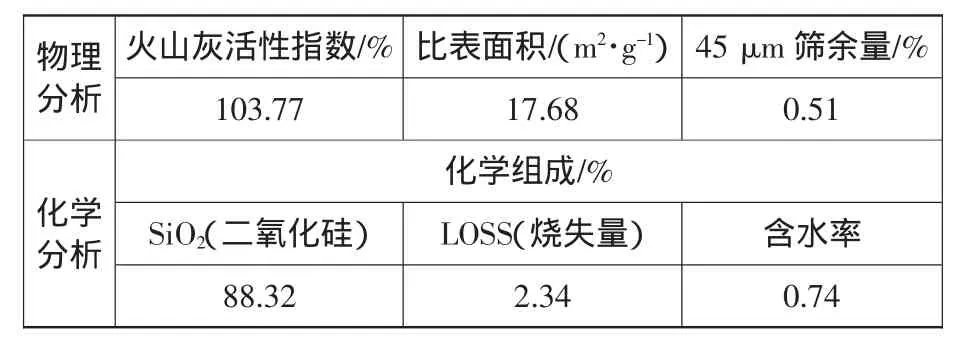

配置高性能混凝土应掺加稳定均匀的优质掺合料,研究表明,使用两种或两种以上的掺合料复合而成的矿物掺合料,其效果通常能明显优于单一矿物掺合料。本工程采用磨细矿渣粉和硅灰组成复合掺合料,充分发挥不同掺合料的作用,达到叠加效应,满足水化热低、抗氯离子渗透和强度的要求。磨细矿渣粉和硅灰的检验结果见表2、表3。

表2 磨细矿渣粉物理化学分析

表3 硅灰物理化学分析

3.3 细骨料

砂子使用级配良好、细度模数在2.6~3.0的山东莱州河砂。检验结果见表4。

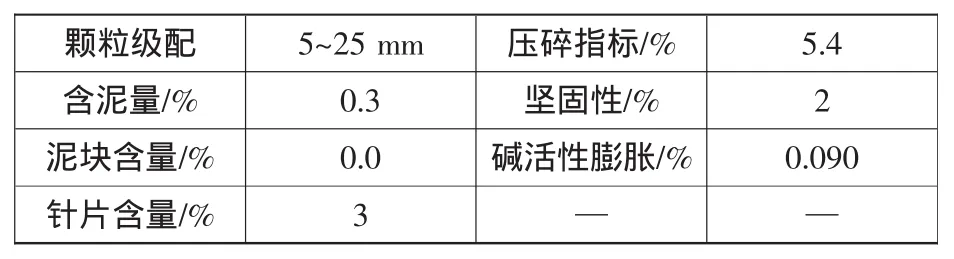

3.4 粗骨料

碎石选用质地坚硬、级配良好、针片状及压碎指标小的石灰石,粒径为5~25 mm连续粒级,产地为天津蓟县。同时为进一步保证混凝土质量,采取洗石工艺,最大程度地减少石料的石粉等杂质含量。检验结果见表5。

表4 砂子检验结果

表5 碎石检验结果

3.5 外加剂

由于梁体有F300的抗冻要求,在混凝土中需要掺入引气剂。由于在北方港口抗冻混凝土的配合比设计中尚无混合使用第三代聚羧酸型高效减水剂与引气剂的混凝土抗冻指标达到F300的经验,故选用了经多年使用产品质量稳定、匀质性能良好的天津雍阳产UNF-5液体高效减水剂[8],引气剂采用天津砼久建材有限公司生产的AE型混凝土引气剂。检验结果见表6、表7。

表6 减水剂检验结果

表7 引气剂(松香热聚物)检验结果

3.6 混凝土拌和用水

混凝土拌和使用自来水,经检测,各项指标满足要求。

4 高性能混凝土配比

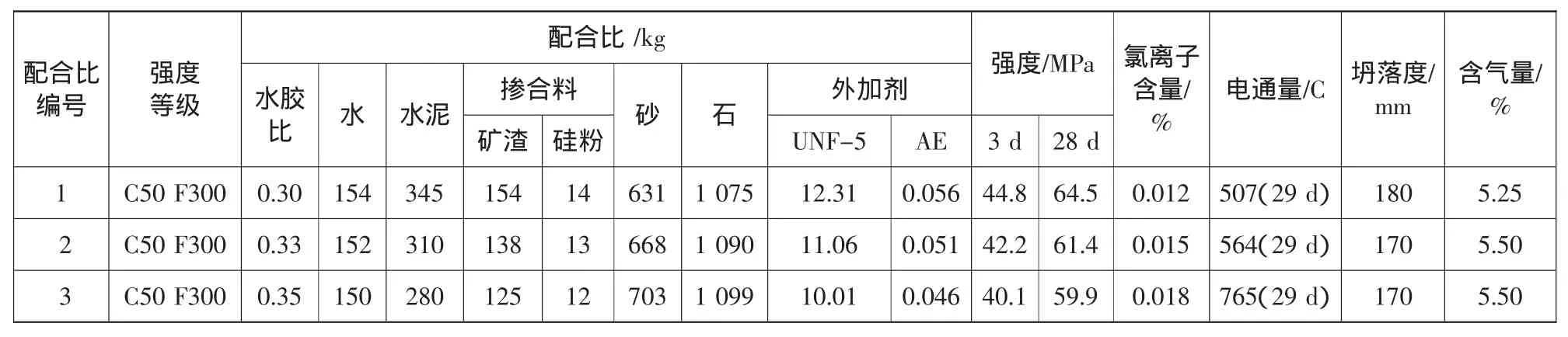

各次试配高性能混凝土配比结果见表8,最终选定编号为2号的混凝土配合比参数。

5 混凝土施工工艺

5.1 箱梁模板

为确保箱梁制作的科学性、经济性和实用性,本次模板设计委托专业单位根据施工实际情况,设计为定型钢模板,面板厚度5 mm,采用 [10槽钢作为肋板,肋板间距30 cm,围囹采用 [10槽钢,下口使用对穿螺栓加固,上口采用木顶撑和对穿螺栓来保证模板外形尺寸。

5.2 箱梁混凝土浇筑

混凝土在现场搅拌,采用强制式搅拌设备,绝热罐车运至浇筑现场,利用泵车下灰。考虑箱梁钢筋比较密,而且是内外模,采取以下措施:

1)原材料降温。对于水泥,制定供应计划,加大水泥的储备量,水泥提前进场,使其充分降温,同时在水泥罐周围加设隔温保护罩,保证水泥温度低于40℃;对于细骨料,采取遮阳措施,粗骨料采取冷水洗石降温。拌和用水采取降温措施,蓄水池修建在地下,同时在蓄水池内投入冰块;进行热工计算,保证混凝土浇筑温度在15℃左右。

2)施工时间。采取在下午或晚间低温时段进行混凝土浇筑。

3)混凝土浇筑。箱梁混凝土的振捣采用插入式振动器。底板混凝土浇筑从端头及顶板预留工作孔下料,用振捣棒振捣,插点均匀、严密,不得漏振。底板浇筑完成一段后,将内模部分的活动模板压紧固定,立即浇筑腹板混凝土。腹板混凝土浇筑采用对称、分层下料的方式,分层厚度不大于50 cm。振捣时,振捣棒移动间距不大于30 cm,每次插入下层混凝土的深度宜为5~10 cm,两侧腹板混凝土的下料和振捣须对称、同步进行,以避免内模偏位。振捣时振捣棒严禁接触底胎。

根据箱梁钢筋密、有波纹管、振捣困难等特点,混凝土拌和严格按重量法施工,采用电子计量、强制式拌和,严格控制水胶比在0.33~0.35之间,以减少表面气泡、砂线等缺陷。坍落度控制在150~170 mm。箱梁混凝土的浇筑采用一次成型工艺,由一端开始浇筑底板混凝土,浇筑长度约8~10 m,待封底后开始浇筑腹板及顶板混凝土。当腹板混凝土的分层坡脚达到底板8~10 m位置后,再向前浇筑8~10 m位置,以此类推,浇筑到距另一端8~10 m位置时,及时封底后变换方向,从端头向中部浇筑腹板及顶板混凝土。

表8 高性能混凝土配合比参数、氯离子、电通量

5.3 抹面

由于泵送,混凝土坍落度较大,造成箱梁顶面浮浆、泌水较严重,箱梁表面容易开裂,所以箱梁顶面处理是防止箱梁顶面开裂的关键,本次施工采取以下措施:

1)在箱梁混凝土浇筑到顶面后清除顶面浮浆及泌水,二次浇筑混凝土,轻微振捣,然后二次振捣。

2)加强二次抹面,在粗抹、压光的基础上,待混凝土达到初凝前进行二次抹面,抹成麻面。

5.4 养护

高性能混凝土对养护要求较高且周期较长,否则不利于混凝土强度的增长和降低内外温差,减少水化热。主要控制养护湿度和温度,针对箱梁高性能混凝土养护采取了以下措施:

1)在混凝土浇筑完毕后,利用后张预留孔通入循环水进行内部养护;同时在箱梁表面苫盖二层土工布,结合人工浇水和设置自滴罐自滴养护。

2)在箱梁内、外模板拆除后,将内腔两端临时封堵,利用箱梁的内腔蓄水养护;同时在箱梁外表面仍苫盖二层土工布,用自滴罐养护。

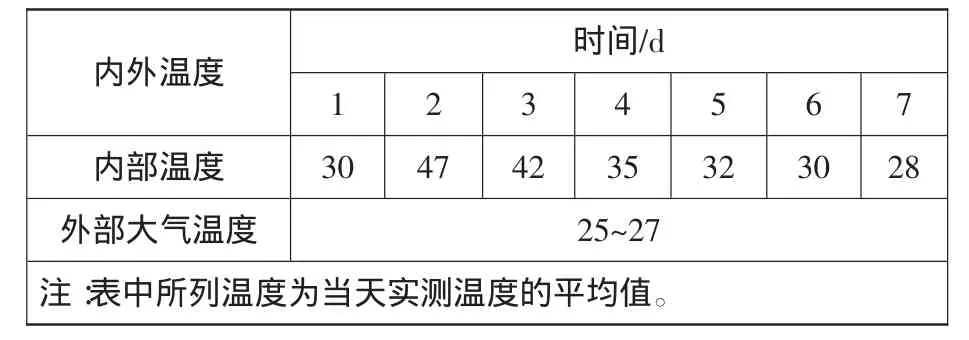

3)在箱梁内布设测温装置,通过测温掌控混凝土内部温度,控制混凝土内部最高温度不高于50℃,保证内外温差在25℃内。

6 箱梁预制施工控制效果指标统计

6.1 混凝土强度

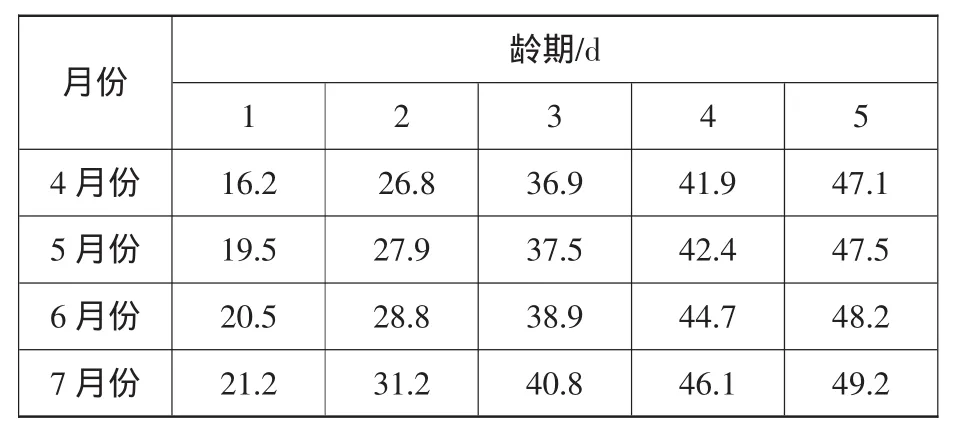

通过大量同条件试块的抗压强度证明,选用的配合比混凝土强度5 d时已经达到了90%以上,具备了现场张拉条件,减少了箱梁张拉等待时间,为保证预制进度奠定了坚实的基础。表9为4—7月份预制期间,每个月同条件试块试压1~5 d不同龄期强度的平均值。

表9 混凝土同条件养护下早期强度MPa

6.2 温度测控

在做好梁身潮湿养护的同时,也加强内外温度的监测。长期不间断的监测结果证明,预应力梁的内外温差明显小于25℃。表10为7月份高温时对XL-15梁内外温度的监测结果值。

表10 XL-15箱梁内外部温度监测值 ℃

6.3 耐久性

1)混凝土中使用的粗、细骨料经检测为非碱活性,混凝土总碱含量为2.12 kg/m3。

2)矿渣粉的掺入降低了总体水化热,延长了水化的时间,降低了水化放热的速率,增加了混凝土的密实性,从而减少了很多与早期水化热有关的缺陷,如裂缝等,降低了冻融循环过程中水的渗入量,提高了抗冻性能。

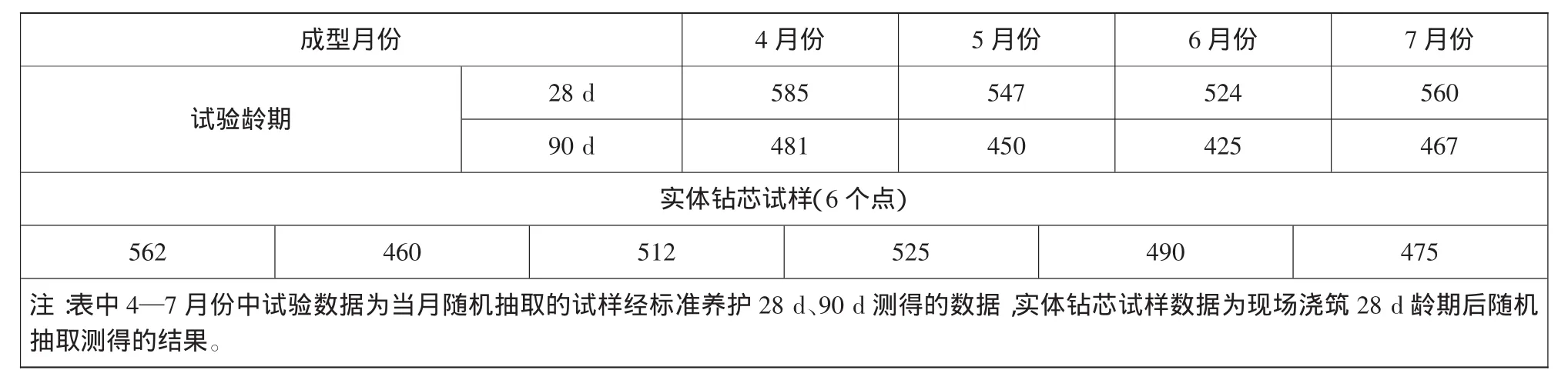

3)矿渣粉[7]明显改变了水泥硬化浆体的微观结构,主要是改变了孔隙结构,二次水化填充了大量的孔隙;同时具有一定的减水效果(俗称矿物外加剂),降低了混凝土的水灰比,也就减少了混凝土的孔隙。混凝土抗冻融性及电通量结果分别见表11和表12。

表11 混凝土抗冻融性能数据结果%

表12 浇筑成型试样及钻芯取样测得的混凝土电通量值C

6.4 外观

随着梁体混凝土快要浇筑到顶面时,提前对其坍落度进行控制,在可泵送的条件下,将坍落度降到最小,尽量减少用水量,减少混凝土顶面的收缩裂缝。采用此配合比和方法在施工过程中混凝土和易性良好,不泌水,不离析,浇筑后顶面及侧面未发现裂缝。

7 箱梁现场使用效果

箱梁采用运输方驳运至施工现场,利用起重船安装,矿石码头经过1 a多运营,对箱梁状态进行检查。

1)变形小。在箱梁预制时采取预留10 mm拱度,在动荷载作用下,箱型轨道梁较好地适应了卸船机运行荷载,轨道和箱梁均未发现明显变形。

2)结构稳定。箱梁上面层混凝土在运营后,在箱梁顶面面层、箱梁与T梁间及箱梁与其它结构间,没有发现明显的沉降、位移等,说明结构性能稳定和整体性良好。

8 结语

1)大型后张预应力箱型梁可以用于深水泊位大吨位码头的轨道梁。因其跨距大、数量少,施工周期变短,减少了各项隐患和投资,性价比较高。

2)必须采取措施保证高性能混凝土预应力梁的施工质量,以确保结构的耐久性、大承载性能和较强的荷载适应能力。

3)必须采取措施确保构件外形尺寸和内在实物质量,以确保构件在安装后严格遵守设计的荷载承载位置,防止偏心或偏载,否则容易造成梁体的非正常失效或降低耐久性。

4)因外海深水泊位单独桩基础存在“头重脚轻”现象,单、双桩桩帽结构容易因晃动增大施工难度或风险,群桩基础连接后的稳定性较好地解决了这一问题,群桩墩台对大跨距和大型构件适应性强,因此建议设计单位加大对更大跨距箱型轨道梁结构在深水特别是外海码头的应用研究,增大项目的效益。

5)建议设计单位加大对其它专业码头采用该结构形式的研究,拓宽应用范围,提高结构耐久性。

[1] 冯乃谦.高性能混凝土的发展与应用[J].施工技术,2003(4):3-8.

[2]GB175—2007,通用硅酸盐水泥[S].

[3] JTJ268—96,水运工程混凝土施工规范[S].

[4]JGJ55—2000,普通混凝土配合比设计规程[S].

[5]JTJ275—2000,海港工程混凝土结构防腐蚀技术规范[S].

[6]JTS257—2008,水运工程质量检验标准[S].

[7]GB/T18046—2008,用于水泥和混凝土中的粒化高炉矿渣粉[S].

[8]GB8076—2008,混凝土外加剂[S].