包覆防护系统在高桩码头钢管桩维护中的设计与应用

2011-06-06熊建波张华章张前平潘德强

熊建波,张华章,张前平,潘德强

(1.中交四航工程研究院有限公司,交通运输部水工构造物耐久性技术交通行业重点实验室,广东 广州 510230;2.中交四航局港湾工程设计院有限公司,广东 广州 510230;3.精锐化学(上海)有限公司,上海 201315)

高桩码头是利用桩基将作用在码头上的荷载传递到深层地基的系船建筑物。其能够适应复杂的地质条件和自然环境,且具有波浪反射小、泊稳条件好、施工速度快等优点,所以在我国沿海地区得到广泛应用[1]。高桩码头的桩基大多为采用普通碳钢和低合金钢制成的钢管桩,极易与周围介质发生电化学反应而受到严重腐蚀,大大缩短了钢管桩的使用寿命,因而钢管桩的防护问题一直是业界广泛关注的焦点。本文结合华南某码头钢管桩维护中的腐蚀防护设计,通过对腐蚀特点进行分析、腐蚀措施进行对比,最终选用包裹防护系统设计并进行了工程实践,为类似工程设计及施工提供参考。

1 钢管桩腐蚀防护

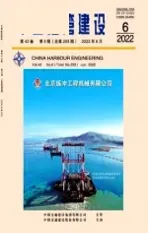

按照我国现行行业规范JTS153-3—2007《海港工程钢结构防腐蚀技术规范》中的相关规定,海工钢结构如钢管桩的部位分为:海洋大气区,浪溅区,水位变动区,水下区,泥下区。这些区域的腐蚀特点如图1所示。由该图可见,海水环境钢结构腐蚀速度有3个峰值:1) 发生在平均高潮线以上的浪溅区,是钢结构腐蚀最严重的区域。这是因为在这一区域浪花飞溅、干湿交替,氧的供应最充分。据统计,同一钢种在浪溅区遭受腐蚀的速度比水下区高出3~10倍[2]。2) 发生在平均低潮线以下0.5~1.0 m处。此区域海水溶解氧充分,与水位变动区因氧浓度差形成腐蚀电池,使该区域成为阳极区而遭受腐蚀。3) 发生在海水与海泥交界处下方,由于此处钢结构分别处于海泥和海水中,容易因周围的介质的不同而产生腐蚀电池[3]。

因钢管桩长期处于海水直接腐蚀的环境,通常在新建时会采取初步的防腐蚀措施:1) 预留腐蚀裕量。2) 大气区采用涂层或金属喷涂层保护。3) 浪溅区和水位变动区采用重防腐涂层或金属热喷涂层加封闭涂层,也可以采用包覆有机复合层保护。4) 水下区单独设置电化学阴极保护或与涂层联合保护。5) 泥下区采用电化学阴极保护[4]。通常漆膜在浪溅区及水位变动区也远比其他区域更易老化、剥落,难以达到预定的使用年限,而水位变动区电化学阴极保护措施通常也难以达到理想效果,因此钢管桩浪溅区及水位变动区部位的防护是钢管桩结构防护最薄弱的环节之一[5]。

图1 海水环境钢管桩腐蚀及防护示意图

2 高桩码头钢管桩维护方案选择

受现场涨落潮时间的限制,浪溅区及水位变动区钢管桩的维护施工十分不便,较新建工程施工困难,甚至不少码头出现了重复维修的问题,严重影响了正常营运。因此如何高效地做好桩柱的防护是码头维护的重点,对于此区域维护的方案一直是近年维护维修探讨的热点[6]。目前,钢管桩浪溅区和水位变动区的维护设计中常采用的有:重防腐涂料或水下重防腐涂料,热缩套材料,包覆防护系统材料[7]。当前国内钢管桩的维护普遍采用重防腐涂料,一般采用对钢结构进行表面处理达到Sa2.5级然后现场涂装涂料,但在工程现场进行钢管桩表面喷砂和涂装作业,施工难度大,现场粉尘污染严重,且其喷砂除锈和涂装效果受水汽和涨落潮的影响而得不到保证,除锈及涂装的范围只能为钢管桩水面以上区域。为此,有施工单位开发可以外挂在钢管桩上的套箱,在套箱内部进行喷砂除锈作业,避免了污染,使喷砂除锈效果得以保证,并且在施工期间不受涨落潮影响,能很大程度上保证施工质量。缺点是增加了施工成本,且工人在套箱内进行喷砂和涂装作业施工条件严酷,工效低。为此,目前已开发水下可以直接涂敷在钢结构上的水下重防腐涂料,有的产品需要进行水下带磨料高压水清洗至Sa2.0等级,然后水下涂刷,有的产品是水下钢结构表面手动除锈St3级后,直接刷涂或抹涂,但目前这些产品的使用效果受施工质量的影响非常大,且耐久性效果在国内工程中尚未得到验证。

钢管防腐热收缩带是一种新型的性能良好钢管防腐材料,最早用于石油管线等的防腐,通常为三层结构,包含防腐涂料底漆、热熔胶中间层、交联聚乙烯外层。其加热后熔融流动、能够涂布在基材上,对金属有良好黏结力,施工操作简便[8]。热缩套使用时,钢结构表面需进行喷砂除锈,且需在现场加热,因此,其在现场施工中的质量难以得到保证,国内有工程采用该体系使用未到10 a即出现起鼓破坏而需要再次维修。

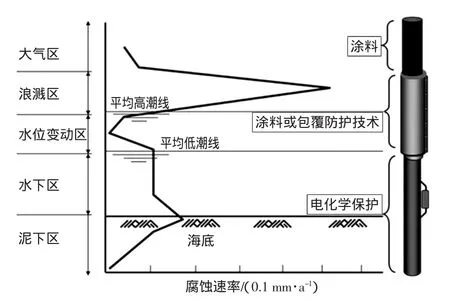

包覆防护系统是一种物理隔绝有害侵蚀物的方法,它在钢管桩表面手动除锈达到St2后,采用包覆一层聚氯乙烯带;或者采用先涂覆含有阻锈成分的底漆或防腐蚀膏,然后缠绕一层矿脂防锈带,最后采用高密度聚乙烯(HDPE)或玻璃钢护甲包覆在防锈带外部,起到紧固作用并能防止外部冲击破坏;或者包覆一层由底涂、中间防锈层和外部保护层复合在一起的包覆防护体。包覆后的钢管桩,隔绝了水和氧侵入钢桩表面,从而有效防止了钢管桩表面发生电化学腐蚀反应。相对于其他防护方式,此方法对钢管桩表面处理要求低,施工方法简单快捷,水上和水下均能施工,施工速度快,质量容易控制,可最大限度降低码头运营损失。此项技术在国内外已有成功应用的工程案例,实践表明可提供对钢管桩更为长效的保护。从钢管桩维护全周期成本来看,浪溅区及水位变动区范围内采用包覆防护系统更为科学和经济。

目前国内外用到的包覆防护系统主要采用缠绕矿脂防腐带外加HDPE护套的形式,包覆防护系统示意图见图2所示,该系统可适用于截面为圆形、六边形、方形等形状的钢管桩结构。

图2 包覆防护系统示意图

3 钢管桩包覆防护系统的应用

我国华南某码头2000年建成投产,其码头主体钢管桩未采用任何防护措施,近期检查钢管桩浪溅区和水位变动区可见锈蚀严重,需对其进行维护。

3.1 包覆防护系统设计

针对本工程钢管桩腐蚀严重程度,设计采用钢管桩包覆防护系统,该系统由S105底漆、海洋矿脂防锈带、HDPE护甲组成,范围为桩顶至最低潮位下0.5 m,共3.17 m长,该部位主要位于浪溅区和水位变动区。施工期间要求不能影响码头正常靠泊装卸作业。

3.2 施工流程

3.2.1 钢管桩表面处理

采用水下打磨机清除钢桩表面的海生物、皱皮、附着不牢的锈迹和其他杂物等附着物。经过处理后钢桩表面清洁度满足GB8923-88《涂装前钢材表面锈蚀等级和除锈等级》中要求的“St2”级标准。钢管桩表面凹痕等采用相适应的矿脂漆糊填补平整。

3.2.2 涂刷底漆

均匀涂刷S105底漆,在钢桩表面形成均匀的薄膜,保证无漏涂、气泡、凝块和流挂等缺陷。水下操作时由潜水员戴上防护手套直接涂抹。底漆涂覆效果见图3。

图3 钢管桩表面底漆涂覆

3.2.3 包覆缠绕矿脂防锈带

缠绕采用海洋矿脂冷缠防锈带。由钢桩顶开始向下螺旋状包覆,采用55%宽度的搭边,且每卷防锈带之间有150 mm以上的头尾重叠,以达到双层防护的效果。缠绕时用滚筒式磁力棒紧按使其紧贴于桩的表面,并保持防锈带与桩表面之间不产生褶皱和气泡。包覆效果见图4。

图4 包覆防锈带施工

3.2.4 安装护甲

防护套材质为HDPE。其所用螺栓、垫圈和防滑螺母均采用船用不锈钢制品(SS316)。

护甲安装由下而上进行。大小能完全覆盖矿脂防锈带。使用手提液压拉紧装置固定螺栓,护甲安装后整体外观见图5。

图5 护甲安装后整体外貌

4 使用效果

为了解包覆防护系统防护的实际效果,1年后由施工方对现场进行了抽查,现场抽查结果显示包覆防护系统的包覆性好,防锈带黏贴钢管桩紧密,防护效果可靠,钢管桩表面无锈蚀痕迹,护甲外部无冲击损伤。

包覆防护系统维护的投入费用相比钢管桩进行防腐涂料防护及热缩带防护较高,同等防腐面积包覆防护系统成本约是防腐涂料防护的5~7倍。但是在码头的维护施工中,采用包覆防护系统防护的质量有保证,能够达到预期的使用效果,从整个维护周期来看,性价比好;从工程的实际施工也可以看出:1个潜水班组1 d可以处理并完成包覆10根钢管桩,施工速度快,能大大减少维修期间营运损失,降低营运风险。

5 结语

钢管桩浪溅区及水位变动区部位的防护是钢管桩结构防护最薄弱的环节之一,采用包覆防护系统能达到预期的的防护效果。在工程实际应用中证明,此防护方法简单易行,防护质量有保证,施工速度快,虽然初期投入成本高,但能有效解决该区域传统方法重复维修的难题,且能最大限度地减少因码头维修对日常运营造成的干扰,可确保码头结构的耐久性,进而提高码头综合营运效益。

[1] 王炳煌.高桩码头工程[M].北京:人民交通出版社,2010.

[2]戴永寿.海上钢管桩的几种包覆防腐技术[J].水运工程,1981(11):36-38.

[3]周德勤.阴极保护技术在海工钢结构中的应用[J].中国港湾建设,2000(3):28-32.

[4] 何祖光,李志豪,张善华.海港码头钢管桩护甲防护技术研究[J].交通科技,2010(3):150-152.

[5] 方健君,沈海鹰,王秀娟,刘宝成.海洋环境下抗阴极剥离重防腐涂层的研究[J].涂料工业,2010,40(10):1-4.

[6] 卢福海,杜善丰.钢管桩防腐层破损修补技术[J].公路,2006(9):161-164.

[7] 章亚陆,王浩平,方英豪.钢管桩防腐涂层的维修[J].中国港湾建设,2008(4):36-38.

[8] 蒋仑.北仑港码头钢管桩防护方案介绍[J].水运工程,2002(2):16-18.