CPLD在雷达发射机控制检测单元中的应用

2011-06-05郑士德

李 郁,郑士德

(西安电子工程研究所,陕西 西安 710100)

以往的雷达发射机控制检测电路一直使用单片机完成信息处理和信息的串口传输[1]。单片机虽然具有强大的信息处理、逻辑分析、决策判断能力,但单片机存在不可克服的缺点和弱点:低速——单片机靠执行指令来完成各种功能,不论多高的工作时钟频率或多好的指令时序,其排队式串行指令执行方式使工作速度和效率大打折扣,在高速实时仿真、高速数据采集等方面显得力不从心;复位工作方式——单片机工作之初,需花一段时间经历复位过程。工作时,在某种干扰性突变情况下,也会复位,复杂的复位过程很可能就是工作不可靠的根源;程序跑飞——偶然因素,会引起程序跑飞,虽然有“看门狗”或其他抗干扰措施,但在极复杂情况下,单片机的程序仍存在跑飞的可能,从而进入“死机”状态,影响发射机的可靠性。另外,在单片机系统中,单片机的芯片通过印制板与系统中由其他集成电路组成的逻辑电路相连,一旦改变设计,可能重新制版,延长开发周期。

随着微电子技术飞速发展,集成电路规模越来越大,产生了复杂可编程逻辑器件CPLD和现场可编程门阵列FPGA,同以往的PAL和GAL器件相比,这些器件含有数量众多的可编程逻辑宏单元或逻辑块,规模大,组合能力强,设计成功能各异的逻辑电路,适合于时序、组合等逻辑电路[2]。CPLD器件输入引脚的箝位电平和输出引脚的原始电平可预先设定,一开机立即就能达到预定电平,状态明确。各逻辑宏单元或逻辑块的输入信号仅需几纳秒至几十纳秒就反映到输出端,信号传输效率很高,适合高速采样等场合。可编程逻辑宏单元或逻辑块之间的相互连线在同一封装内,受外界干扰影响小,电磁兼容(EMC)性能好[3]。然而,对设计者来说,CPLD器件最大的优点在于可现场编程。改变逻辑关系时,无需更改外部线路板,只需用图形语言程序或硬件描述语言程序来改变电路,生成下载编辑软件,通过下载电缆输入CPLD器件即可,非常方便,特别有利于新品试制,可以大大缩短开发周期[4]。

1 发射机控制检测要求实现的功能

1.1 检测部分

1)过压保护

对于行波管来说,它的阴极和收集极电压都很高,现在大多采用开关电源,电压很快就升到行波管要求的阴极和收集极电压。如果反馈环路失控,将使行波管因为过压而烧毁。所以,必须检测行波管阴极和收集极电压,一旦出现过压立刻将高压切断,达到保护的目的[5]。

2)管体电流过流故障

微波功率管的管体电流通过管子的高频结构,过大的管体电流将烧坏管子的高频结构,导致管子的损坏。因此,需要发射机控检电路对管体电流进行实时检测,确保当管体电流超过安全门限时及时关机。

3)温度保护

发射机由于输出功率大,使得其本身的功耗较大。另外,一些功率器件也比较热,虽然有风冷系统或水冷系统,但为了安全需要在关键件上如高压电源上另加温度保护电路,一旦超过所设定的温度门限,立即切断高压,使该器件不致因温度过高而损坏。

4)灯丝电源故障

当灯丝电源发生故障时,使微波功率管阴极不能充分预热,导致加调制脉冲工作时微波功率管不能充分放大微波信号,甚至引起管内打火。一般灯丝电源都浮在高压上(以高压输出端作为灯丝电源的地),所以灯丝电源采样电路通过光缆把检测结果传到低压端的控制保护电路部分,对灯丝电压进行实时检测,使得灯丝电源出故障时及时关机保护。

5)栅极偏压故障

当作为控制栅控行波管工作的栅极偏压发生故障时,造成管子以连续波工作,过大的收集极电流会烧坏收集极,而过大的管体电流会烧坏管子的高频结构。栅极偏压电源浮在高压上,检测电路将检测结果通过光缆传送到故障处理电路,对栅极偏压进行实时检测,保证在栅极偏压出故障时,及时关机保护。

6)脉冲通道故障

对于未采用稳压高压电源的磁控管或阴控行波管发射机,脉冲通道故障主要指由于脉冲通道故障导致调制器不能工作时,引起高压电源空载,产生高压击穿现象。对于栅控行波管发射机来说,脉冲通道故障会导致调制器不能输出调制脉冲,使发射机没有微波功率输出。对于脉冲通道故障来说,对通道中脉冲信号是否正常进行实时检测,保证没有信号时加不上高压。

7)钛泵过流故障

为了保证微波功率管内的高真空度,一般管内都有一个冷阴极的钛泵,用于吸收管内气体。钛泵电流的大小正比于管内的气体浓度,可以通过检测钛泵电流的大小,判断管内的真空度,所以对钛泵电流进行实时监测。当钛泵电流超过安全门限时,及时关闭高压供电,直至钛泵电流回到正常范围内,才允许开机工作。

8)风压故障

作为放大微波信号的微波功率管都有一定的效率,相当一部分供电转化为了热能。为了使发射机正常工作,必须有效而迅速地将热量散掉,作为散热措施常采用风机。为了保证发射机工作时散热正常,常对风压进行实时检测,保证当风压不足或风机不工作时及时进行关机,确保发射机安全[6]。

1.2 控制部分

1)开关机顺序

开机时灯丝要有足够的预热时间,一般预热时间需要3~5 min。只有在灯丝电压达到一定的幅度,预热达到要求时间,以及没有任何故障的情况下,才允许加高压。待高压加到一定的幅度才允许加触发脉冲。关机时,应先切断高压,后切断低压,而且低压切断后,要求风冷延时断电,使行波管的风机继续工作1~3 min,再切断电源。所以,控制保护电路中要具有预热延时和风冷延时功能[7]。

2)故障处理

在高压加上后,如果出现任何故障,应该立即切断高压,以免造成行波管或高压电源损坏。在调制加上后,如果出现任何故障,应该立即关调制,切断高压,进行故障处理。

3)显示

发射机在正常工作时应有显示,在故障发生时也应该有显示。在正常工作时,加上灯丝,灯丝灯亮,延时灯闪烁。预热时间达到后,如果没有任何故障,加上高压,高压灯亮。加上调制,调制灯亮。发生故障时,无论是何种故障,该故障对应的显示灯都应亮。

4)上报

在正常工作时,将发射机所处状态上报给中心机,发生故障时,将发射机的故障及发射机的状态的改变上报给中心机。

流程图如图1所示。

图1 发射机工作流程图Fig.1 Flow chart of the transmitter

2CPLD实现功能

2.1 设计流程

1)根据发射机设计要求设计输入,并进行前仿真,验证电路功能的有效性;

2)设计输入之后就有一个从高层次系统行为向门级逻辑电路的转化翻译过程,即设计输入的编译;

3)紧接着为了减小电路规模需要进行设计输入的优化;

4)最后就可以布局布线,后仿真得到更精确的参数,完成设计[8]。

2.2 使用MAX+PLUSⅡ软件开发

对于CPLD设计来说,成功的关键取决于EDA开发软件。Altera公司软件开发工具MAX+PLUSⅡ具有很多优点:广泛支持各种硬件描述语言,易于上手;该软件包含一般可编程器件开发所需要的功能,而且这些功能都集成在Windows图形界面下,易于纠错;接口开放,支持其他EDA工具[9]。

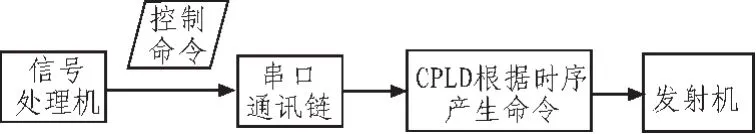

2.3 控制部分设计

用CPLD对上述的控制功能进行综合处理,主要过程是:控制命令产生部分根据信号处理机通过串行链发来的控制命令产生控制命令,然后对发射机进行相应的控制,并对相关命令根据时序和故障情况进行逻辑链锁,达到最终控制发射机的目的。

图2 控制命令图Fig.2 Control command figure

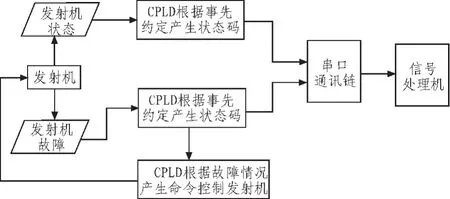

2.4 上报部分设计

实时对发射机的工作状态和故障状态进行综合处理,并按事先约定的格式形成状态上报数据,通过串行链报告给信号处理。这一部分电路的逻辑功能并不复杂,但是各部分电路的相互连接较多,如果在设计中采用CPLD器件,将相互连线集成到了器件内部,将会大大简化设计[10]。其实现框图如图3。

图3 信息上报图Fig.3 Information reported figure

2.5 串行链的实现及控制

单片机通过可位操作的并行输出口的相关位控制由CPLD实现的串行链的数据的发送,从而通过高速串行链完成对收发系统的控制,并读取高速串行链所接收到的发射机的状态,其实现框图如图4所示。

图4 串行链实现图Fig.4 Serial chain realize figure

3 结束语

笔者以框图的形式比较直观地表述了CPLD器件应用于发射机控制检测电路中的具体实施办法。CPLD器件的物理机制像74系列、CD4000系列集成电路那样,纯属硬件电路,十分可靠。繁杂的开发工作是依赖功能强大的EDA软件实现的,入门门槛较低,易于上手,目前正被越来越多的设计者青睐,普及推广前景广阔。随着雷达技术的不断发展,要求发射机向小型化、高可靠性、高性能的方向发展,CPLD器件的应用正适应了这种需求,将会越来越多的得到应用。

[1]丁鹭飞.雷达原理[M].西安:西北电讯工程学院出版社,1984.

[2]宋万杰,罗丰,吴顺军.CPLD技术及其应用[M].西安:西安电子科技大学出版社,1999.

[3]陈淑凤,马蔚宇,马晓庆.电磁兼容设计[M].北京:北京邮电大学出版社,2001.

[4]田耘.Xilinx FPGA开发实用教程[M].北京:清华大学出版社,2008.

[5]杰里L伊伏斯(美)等.现代雷达原理[M].卓荣邦,等译.北京:北京电子工业出版社,1991.

[6]《雷达技术》编写组.雷达发射机[M].上海:上海科学技术出版社,1988.

[7]王震耀.雷达发射设备[M].北京:电子工业出版社,1998.

[8]王金明.数字系统设计与Verlog HDL[M].北京:电子工业出版社,2005.

[9]郑燕,赫建国.基于VHDL与QuartusII软件的可编程逻辑器件应用与开发[M].北京:国防工业出版社,2011.

[10]孙延鹏.VHDL与可编程逻辑器件应用[M].北京:航空工业出版社,2006.