一种便携式故障检测系统的设计

2011-06-05张海宁朱欣颖

张海宁,朱欣颖

(西安工业大学 电子信息工程学院,陕西 西安 710032)

供输弹机是火炮等武器关键且构造复杂的子系统,工作进程必须与武器总体工作状态相协调,其性能的优劣直接影响武器系统的整体战斗力。随着信息技术的发展应用,供输弹机的结构更加精密智能,功能也更加完善,火炮打击效能也得到了提高。然而,供输弹是最容易发生故障的子系统,准确检测并解决它所出现的异常,对火炮等武器总体作战效能的改善将起到至关重要的作用,因此,如何提高供输弹的工作效率及准确度成为人们广泛关注的研究课题。

1 供输弹机的工作原理

供输弹机是机电一体化的机器系统,虽然不同武器的供输弹结构有所不同,但工作原理和主要的零部件构成还是相似的,主要由供弹机、协调器、输弹机、和控制系统等子系统组成[1]。常见的供弹机为的链传动式结构,驱动电机带动链轮,使弹药向前推进[2]。根据武器操纵台发出的指令选择弹药并输给协调器,然后,协调器将弹丸送到输弹线上,托弹盘转运至炮膛口,输弹机将弹药推入炮膛,输弹到位时关闩,然后依次复位。控制系统负责给出全局的控制信号。供输弹有自动、单步等工作方式[3]。在自动工作方式的开关、自动供弹、自动装填一步完成,不再需要单步人工操作。

在任何一种工作方式下,都会有相关的信号产生,信号异常,供输弹机出现故障。故障检测系统要对这些多路信号并发采集,满足实时性要求,并能保证供输弹机在测试时的总体性和稳定性。

2 检测系统总体概述

2.1 关键信号的选取

故障检测系统的设计以数据采集与处理的思想为基础。供输弹机电源信号,工作状态信号,控制箱的各种管理控制信号为故障检测提供重要信息。状态信号是输弹机的各传感器位置指示信号、工作方式操作信号;控制信号是控制箱与输弹机驱动器子系统之间的管理信号。通过对这些关键信号的采集与分析,故障检测系统独立监控某型火炮供输弹机的实时状况,对其工作时出现的故障,及时进行定位,分析,保证武器较高的作战效率。

2.2 故障检测系统的原理

故障检测系统有3大部分组成,如图1所示,调理信号设备主要用来对由专用电缆引出的原始信号进行预处理;主控系统主要由CPU模块和数据采集功能模块组成,CPU管理采集卡运行,完成被测信号的采集、转换及分析;人机界面用来显示故障情况及解决方案。

图1 检测系统总体框图Fig.1 Composition of the overall fault detection system

3 故障检测系统的硬件设计

PC104总线是一种专门为嵌入式控制而定义的工业控制总线,基于PC104总线的数据采集卡和系统主板是堆叠方式安装,有利于设计密度高、体积小的便携式系统,在武器性能测试领域得到广泛应用[4]。

故障检测系统主要由信号调理设备,中央控制器,I/O开关量采集卡,模拟量采集卡,显示电路,机箱等组成,如图2所示。

3.1 硬件的选型

检测系统要具有较高的抗干扰性和稳定性,因此,主控单元要在可封闭式机箱里完成,关键器件的选择也很重要,其选用以下PC104总线模块组建硬件环境。

图2 系统的硬件设计图Fig.2 Block diagram of system hardware

1)PC104SCM/LX-3160主板作为检测系统主控计算机,采用AMDGeode LX 800CPU,工作频率高达500 MHz,与 PC/AT标准完全兼容。

2)模拟量采集卡SEM/ADT-620完成A/D采集转换功能,最多可采集单端16路的输入模量。

3)数字量采集卡CDT2000具有48通道基于TTL/CMOS71055的可编程数字量I/O,完全满足开关量采集的需求。

这些采集卡与SCM/LX-3160主板构成一个高性能的数据采集与控制系统。原始信号经信号电缆引出的不满足采集卡接口的标准,须经过转换调理电路,调理成适合的电气标准,再接入采集卡。

3.2 模拟信号采集与转换

要检测的模拟信号只有一路,供输弹的供电电源。电压标准24 V,大于30 V或者小于20 V,则供电电源异常。电压信号由专用信号电缆引出,接入信号调理设备的模拟信号处理板,进行隔离分压,降低共模干扰,提高输入阻抗,将超过A/D转换范围的24 V电压值处理到量程范围内的[4],送入ADT-620的模拟输入通道。信号通过ADT-620的两个ADG508F多路调制器里连接到A/D电路上。

3.3 开关量信号采集与转换

供输弹机的多路状态和控制信号是开关量,这些信号以0 V或24 V的电压形式呈现。为了防止大电压对数字采集卡CDT2000的损坏,这些开关量信号通过专用电缆接入信号调理设备的开关量调理板,通过专用的光耦隔离电路,隔离缓冲后,转换为TTL电平,得到5 V以内的电压值,送到采集卡CDT2000的数字量IO接口,这些接口可以直接感知开关量的闭合。

4 软件设计

检测系统的软件在windows XP操作系统的上采用Visual C++开发工具,拥有简洁、友好的人机界面。软件采用面向对象的程序语言来设计,总体分为硬件驱动模块和故障检测定位模块。类和对象的引入,将这两个模块各自封装,形成硬件操作类和故障检测类。

系统启动,上电自检,加载硬件驱动文件。对数据采集卡的硬件操作,主要涉及端口地址,动态链接库等资源的使用问题。根据盛博科技已经提供硬件驱动文件及对应的动态链接库文件和读写操作的参照程序实例,将硬件操作封装在最底层,设计硬件操作类,流程图如图3所示。数据采集卡初始化成功后,启动A/D转换,设定模拟输入通道,将A/D的值保存到内存中,为故障检测模块提供基础数据。

图3 数据采集流程图Fig.3 Flow chart of the data acquisition system

故障判断定位模块是软件设计的核心,这部分设计的是否合理,直接影响故障检测系统的总体性能。故障诊断就是根据关键信号来定位故障,因此,故障检测必须和供输弹机的工作过程同步,采用动态检测方法。即供输弹机发出这些同步信号时,故障检测才有意义。消息映射是Visual C++开发程序的基本特征[1],故障检测等其他操作,作为消息的形式映射到消息队列中,数据采集处理以定时查询消息方式,并配合采集卡上的硬件时钟和信号响应时间来设计。在毫秒级的时间内,可以精确完成多路数据的采集、转换和读取。此模块的功能是检测供输弹供电电源信号,工作方式信号(自动,单步输弹等5种信号,只能1个有效),使能,返回等现场状态信号和控制箱的控制信号,流程图如图4所示。除电源信号外,其余信号呈现高低电平的形式,通过读取数字采集卡CDT2000IO口的值来判断。

图4 故障检测流程图Fig.4 Flow chart of fault defection module

5 系统测试与结果分析

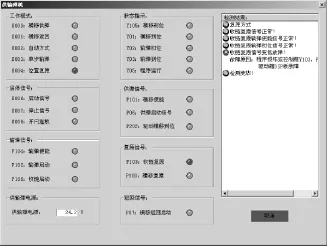

设计完成后,模拟供输弹机的工作过程,对故障检测系统进行测试。把处理转换后的模拟电压,开关量信号分别接入相应通道,供软件系统读取分析。如图5所示,当某检测对象出现异常时,将在相应的图标显示红色,并在列表框中显示故障的原因。实验结果表明,检测的设计与技术要求基本吻合。

图5 测试结果图Fig.5 Testing result diagram

6 结束语

自基于PC104总线技术和Visual C++开发平台研制的便携式故障检测系统,综合利用了这两项技术的优点,提高了故障检测的准确性、可靠性、稳定性。该系统采用PC104CPU作为控制器,具有体积小,成本低和易扩展的优点。软件设计中类与对象的引入,使系统具有良好的稳定性,安全性和扩展性。试验表明,该系统具有处理速度快、检测精度高的特点,可较好地满足某型火炮供输弹故障检测的要求,对武器的作战效能提供了有力的保证。

[1]刘晓华.精通MFC[M].北京:电子工业出版社,2004.

[2]马福球,陈运生,朵英贤.火炮与自动武器[M].北京:北京理工大学出版社,2003.

[3]王红玲.火炮自动供输弹系统故障诊断技术的研究[D].山西:中北大学,2010.

[4]闫淑群,母勇民,罗宇辉,等.基于PC104总线的导弹阵地检测系统研究[J].弹箭与制导学报,2010,30(4):214-216.YAN Shu-qun, MU Yong-min, LUO Yu-hui,etal.Investigation of missile position testing system based on PC104 bus[J].Journal of Projectiles Rockets Missiles and Guidance, 2010,30(4):214-216.

[5]郝秀平,吕盛林,李金新.某火炮综合故障检测系统研究[J].火炮发射与控制学报,2010(2):57-60.HAO Xiu-ping, LV Sheng-lin, LI Jin-xin.Reseach on a artillery synthetic breakdown detection system[J].Journal of Gun Launch&Control,2010(2):57-60.