数控电喷镀镍磷合金工艺试验研究

2011-06-05刘荣,康敏,杨勇

刘 荣,康 敏,杨 勇

(南京农业大学工学院,江苏 南京 210031)

目前电刷镀技术作为再制造工程的主要途径之一,在模具表面强化和恢复零件尺寸方面有很好的应用[1]。例如在修复液压柱塞泵、液压缸、发动机、工程机械、电机转子轴、曲轴轴颈、机床导轨等易磨损失效零件上应用很广[2-7]。但该项技术存在诸多缺点[8-9]:往复蘸取镀液刷镀,辅助时间多,劳动强度大,镀液利用率低,沉积速度慢;包套易磨损,易短路灼伤工件;手工刷镀的间隙大小及刷镀的速度不易控制,导致镀层厚度不一,晶粒易粗大。摩擦电喷镀、流镀机的出现虽然在一定程度上加强了电刷镀技术的机械化提高了自动化程度和生产效率,但它们主要采用仿形阳极,镀笔的研制较复杂,且工件以回转体为主,加工范围有一定的局限性。

针对上述刷镀工艺的不足,本文构建了数控电喷镀试验装置,利用直线刃阳极对平面进行数控电喷镀镍磷合金的基础工艺实验。

1 数控电喷镀原理

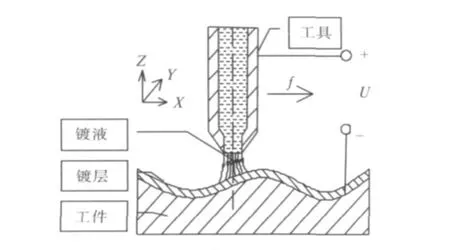

数控电喷镀是将含有高浓度金属离子的电镀液,利用泵以一定的流量、流速通过阳极和工件构成的狭小间隙(0.5~2mm),并通过计算机控制阳极相对于工件的运动轨迹,从而使工件表面获得细致光亮的镀层。其优点是:镀液的流速可进行稳定的控制,使镀液一直保持紊流状态,扩散层厚度减小,传质过程得到强化,极限电流密度得到提高,沉积速度加快;利用多轴联动,再配以相应的阳极工作头,可用简单的工具进行复杂曲面的电镀,避免了制作各种仿形阳极头,提高了机床的柔性和成形精度。数控电喷镀原理见图1。

2 数控电喷镀试验装置

图1 数控电喷镀原理图

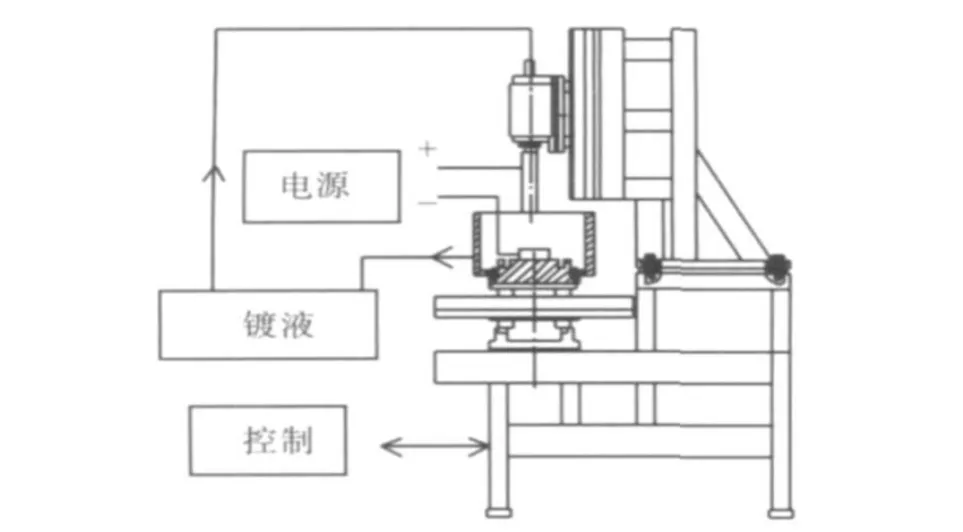

数控电喷镀试验装置主要包括电源、机械本体、电镀液系统及控制系统。电源采用某公司的KDF硅整流直流电源;机械本体采用立式铣床的布局,工作台采用滚珠丝杠,由伺服电机驱动,可实现3轴联动;电镀液由泵直接供送,经流量计、阳极内部喷至工件再回流至镀液桶,利用阀门及卸荷管路实现流量及流速控制;控制系统采用某公司的运动控制卡,界面用VC编程,试验装置示意图见图2。

图2 试验装置示意图

3 数控电喷镀镍磷合金试验

3.1 试验方案

直线刃数控电喷镀镍磷合金工艺流程为:打磨试样→除油→清洗→活化→清洗→弱腐蚀→刷镀→清洗→风干→涂防护油。本试验中采用硫酸镍、氯化镍作主盐,镀层中的磷来自还原剂次亚磷酸钠,硫酸钠、柠檬酸钠作为辅助成分,乳酸为络合剂,镀液pH值为2.0~2.1,镀液温度控制在35℃。具体电镀液配方为 :NiSO4◦7H2O 250 g/L,NiCI2◦6H2O 25 g/L,乳酸20 ml/L,NaH2PO435 g/L,Na2SO440 g/L,C6H8O730 g/L,Na3C6H5O7◦H2O 30 g/L,次亚磷酸钠15 g/L,十二烷基硫酸钠0.01 g/L,硫脲0.001 g/L。

阳极材料为1Cr18Ni9Ti,形状为 3mm×20mm的直线型,缝宽1mm;阴极为条状45钢,尺寸为7mm×8mm×30mm;通过JB-4C表面粗糙度测试机测量镀层表面粗糙度,并利用其台阶功能测量镀层厚度;利用6×B-PC型金相显微镜观察镀层表面形貌。

3.2 镀层表面形貌及分析

图3是部分试验工件实物,图4是部分工件的表面金相图,可看出镀层表面光亮,试样组织细腻,排列紧密。

3.3 正交试验结果及分析

以沉积速度和表面粗糙度为试验目标进行正交试验,试验结果及分析见表1和表2。

表1 沉积速度正交试验

从表1的极差值可得出各试验因素在试验范围内对沉积速度影响的主次顺序是:电流>初始间隙>相对移动速度;获得最快沉积速度的优化工艺参数是A2B2C3,即电流0.6 A,初始间隙1mm,相对运动速度 720mm/min,此时沉积速度达 22.93μm/min。

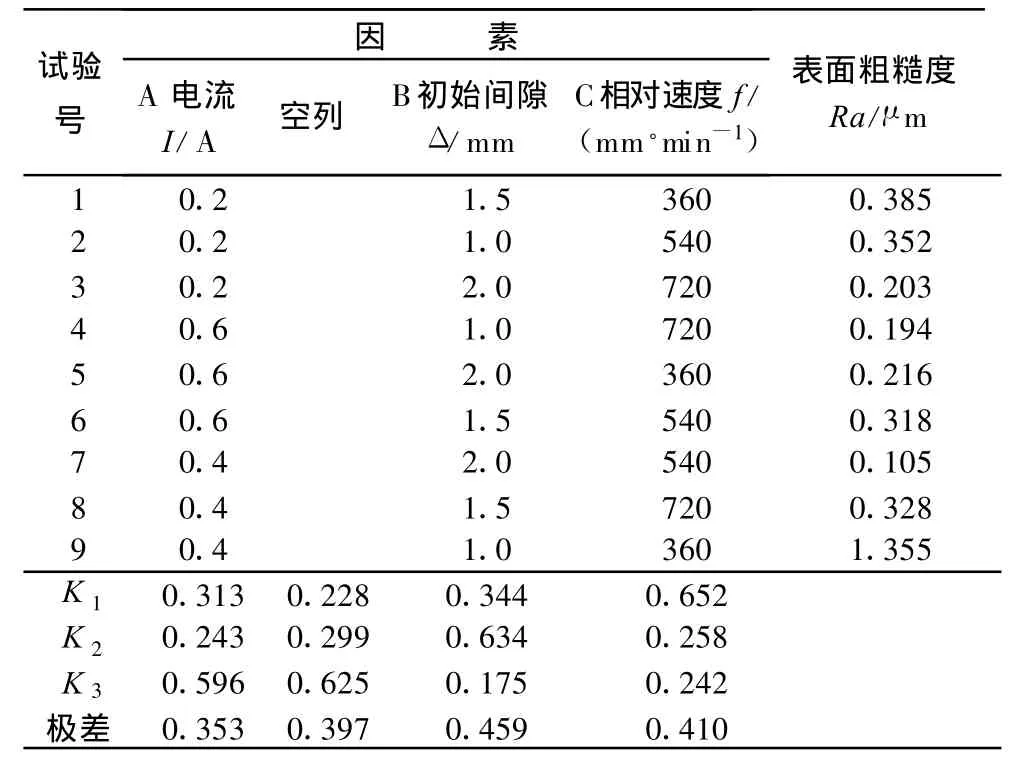

表2 表面粗糙度正交试验

从表2的极差值可得出各试验因素在试验范围内对表面粗糙度的影响主次顺序是:初始间隙>相对速度>电流;获得最小镀层表面粗糙度的优化工艺参数是A2B3C3即电流 0.6 A,初始间隙2mm,相对速度720mm/min。

从表1和表2可看出,对于不同的指标而言,不同因素的影响程度是不一样的,不同指标所对应的优方案也是不同的,通过综合平衡法可得到综合的优方案,具体平衡过程如下:

因素A:从表1和表2的分析结果中,可看出两个指标都是以A2为最佳水平,所以取A2。

因素B:表1中初始间隙对沉积速度是次影响因素,优化值是1mm,表2中初始间隙对表面粗糙度是主要影响因素,优化值是2mm;比较表1中B列的 K2、K3值可发现二者沉积速度相差 5.343μm/min,比较表 2中B列的 K2、K3值发现表面粗糙度相差 0.459μm,但 K2、K3表面粗糙度等级已很高,从提高电镀效率和节约能源的角度看,初始间隙定为1mm,即取B2更合理。

因素C:从表1和表2的分析结果可看出两个指标都是以C3为最佳水平,所以取C3。

综合以上分析,为了同时获得较高的沉积速度和表面粗糙度,优方案为A2B2C3,即电流0.6 A,初始间隙1mm,相对速度720mm/min。

4 结论

(1)数控电喷镀试验装置采用模块式的设计思路来搭建,实现了数控技术与电刷镀技术的有机结合,可用直线刃数控电喷镀出平面,且镀层表面质量良好。

(2)以沉积速度和表面粗糙度为目标的平面电喷镀正交试验,利用综合平衡法最终得出两指标的最优方案是电流0.6 A,初始间隙1mm,相对速度720mm/min,此时沉积速度为 22.93μm/min,表面粗糙度值为 0.194μm 。

[1]徐滨士.再制造工程基础及其应用[M].哈尔滨:哈尔滨工业出大学版社,2004.

[2]Vanek D.An update on brush plating[J].Metal Finishing,2002,100(7):65.

[3]李新德.电刷镀技术在液压元件维修中的应用[J].建筑机械,2006(1):93-95.

[4]朱华,苏建成.曲轴轴颈磨损的电刷镀修复[J].润滑与密封,2006(4):185-187.

[5]冯春晓.液压挖掘机磨损柱塞的电刷镀修复工艺[J].煤矿机械,2009,30(8):101-103.

[6]刘艳恒.电刷镀技术在工程机械修复中的应用[J].山西建筑,2008,34(32):343-345.

[7]冯春晓,王东锋,陈勇,等.车床导轨划伤面原位刷镀修复工艺[J].新技术新工艺,2010(1):70-71.

[8]杨向明.流镀工艺的研究及其应用[J].机车车辆工艺,1996(1):6-9.

[9]史建新,高希君.电刷镀技术及其发展趋势[J].农机使用与维修,2002(6):24-25.