钛合金小孔电火花快速加工试验研究

2011-06-05王续跃梁延德徐文骥

胡 辉,王续跃,梁延德,徐文骥

(大连理工大学机械工程学院,辽宁 大连 116024)

钛合金材料由于其体积质量小,比强度高,熔点高,塑性好,虽然强度随温度升高而下降,但其在550~600℃仍可保持较高的比强度;与高强合金相比,相同水平可降低重量40%以上,因此在宇航上有巨大的应用潜力[1]。液体火箭发动机头部的单体叶片上有数百个散热小孔,孔径在(0.5±0.1)mm,锥度精度为±30μm。因此,实现钛合金小孔的快速加工且锥度小是很有必要的,但由于其导热性能差,韧性极高,摩擦系数大,用传统的钻削方法很难加工。电火花加工是利用放电能量去除材料,能加工任何导电材料且不会使工件产生残余应力,是一种加工钛合金小孔的有效方法。

国内外学者对电火花加工钛合金小孔效率和小孔锥度展开了研究。朱钰铧等应用超声复合和削边电极等工艺手段进行了电火花加工钛合金深小孔的试验研究。试验在厚度为3.2mm的钛合金板材上加工小孔,研究结果表明,采用超声振动和削边电极工艺手段能有效地改善加工条件,利于产物的排出,能有效地提高加工效率,加工效率从原来的0.024mm/min提高到0.17mm/min[2]。戴立对钛合金电火花加工的机理进行了研究,研究了一些主要因素对加工效率的影响,提出了提高放电爆炸力的工艺措施以提高加工效率。试验采用3mm厚的钛合金材料,研究结果表明,提高放电爆炸力可有效地提高加工效率,平均加工效率为0.6mm/min[3]。Aligiri等采用在线计算电极损耗再反馈补偿,实现了电极损耗的在线补偿。研究结果表明,通过电极损耗的在线补偿措施,孔的锥度提高到32 μm[4]。Pradhan等研究了峰值电流、脉宽、冲液压力和占空比对电极损耗、材料去除率和锥度的影响,采用田口法优化了加工参数。研究结果表明,峰值电流是主要影响因素。当峰值电流为1 A、脉宽为10μs、冲液压力为0.3 kg/cm2、占空比为80%时,工艺输出都有所改善 ,其中锥度为 37 μm[5]。

目前国内外分别从提高小孔的加工效率和小孔的质量两方面进行了研究,提出新的工艺措施和优化加工参数[6-10],但单体叶片上的小孔多达数百个且小孔锥度要求高,因此保证单孔的加工速度且尽可能减小小孔锥度是很有必要的。K1C高速小孔机是快速加工小孔的专用机床,材料加工范围涵盖面广,适合批量小孔的加工,但目前还没有针对钛合金小孔的最优加工参数。如果改变机床结构来获得钛合金的最优加工参数,就会失去机床的加工通用性,而且选择不恰当的加工参数有可能导致加工时间过长甚至无法加工,因此试图通过数值分析法来获得钛合金的最优加工参数。针对K1C高速小孔机进行试验研究,设计了正交试验,然后采用灰关联度法分析参数,优化组合加工参数,实现在尽可能保证加工速度的条件下减小小孔的锥度。

1 试验原理

1.1 试验条件

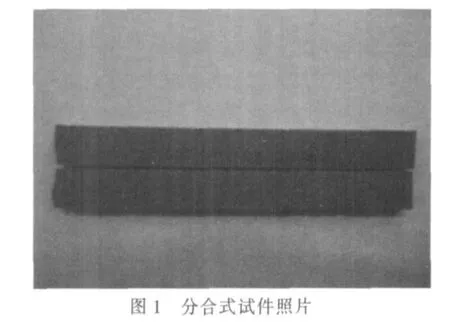

选用K1C高速小孔机,工作液为去离子水,加工极性为负极性,参数可调节范围为:脉宽2~30μs、脉间 2~ 30μs、峰值电流 2~53 A、电容 0~ 4μF。Z轴装有夹持机构用于夹持电极并带动其旋转,电极采用直径为0.5mm的黄铜管状电极,加工过程中,利用高压泵把去离子水从管状电极中排出,有效加快蚀除产物的排出。试验采用的工件材料为TC4钛合金,厚度为2mm。其化学成分见表1,部分物理量见表2。为了更好地观测小孔内壁的质量,本次试验把工件分为A、B两部分(图1),加工时用夹具固定,电极中心与密合线重合(图2)。

1.2 试验方案

通过文献查阅可知,加工效率和小孔锥度往往是矛盾的。为了在较高的加工效率下获得较好的小孔锥度,采用灰关联度分析法。灰关联度分析法建立在一系列试验数据的基础上,但如果采用全面试验的方法,由于影响因素多,调节范围广,因而需要做大量的试验。因此设计了正交试验,通过将因素数和水平数合理搭配,试验次数少,数据点的分布均匀,结论的可靠性较高[11]。选用四因素四水平表,通过文献[12-15]并结合机床条件确定TC4钛合金加工参数的调节范围见表3,通过方差分析确定脉宽、脉间、峰值电流和电容分别对加工时间和小孔锥度的影响因子大小。在正交试验的基础上,通过灰关联度法分析了加工时间和小孔锥度之间的关联度值,进而分析加工因素的因子大小。

表1 TC4钛合金化学成分(质量分数,%)

表2 TC4钛合金部分物理量

表3 试验因素水平表

2 试验与分析

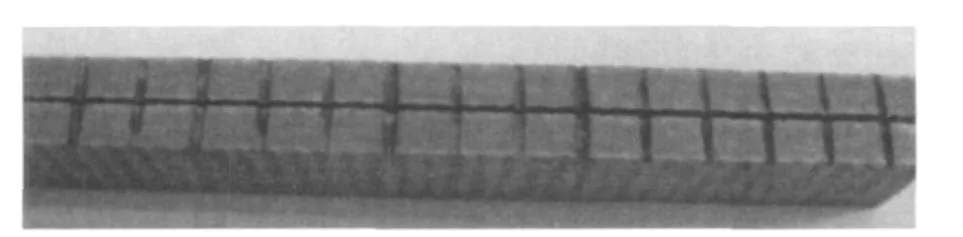

首先,基于正交试验表做了一系列电火花加工TC4钛合金小孔试验,试验结果见表4。从试验结果可看出,加工时间和小孔锥度的波动范围较大,且小孔锥度和加工时间随因素的变化规律不一致,部分加工实物见图3。另外,试验发现在电极表面黏附着颗粒。分析原因是在电火花加工过程中,部分蚀除微粒由于其表面能作用会吸附在电极表面。

表4 正交试验及结果

图3 分合式钛合金小孔加工实物照片

进一步对正交试验进行方差分析,分析结果见表5和表6。分析可得加工时间的影响因子从大至小依次为:峰值电流、电容、脉宽、脉间,影响小孔锥度的影响因子从大至小依次为:峰值电流、电容、脉间、脉宽,该分析结果与文献查阅结果是一致的,加工时间越短,小孔锥度越大。且从分析结果可得,同一因素对不同工艺输出影响规律不一致。比如:脉间对小孔锥度的影响率为8.45%,对加工时间却仅为0.01%。不同因素对同一工艺输出的影响规律也不一致,因此,小孔锥度和加工时间与影响因素之间的关系并不一致。为了实现在尽可能发挥K1C高速加工的前提下减小小孔锥度,在正交试验的基础上进一步进行灰关联度分析。

表5 小孔锥度的方差分析表

表6 小孔加工时间方差分析表

灰关联度分析是贫信息系统分析的有效手段,是一种用灰关联度来描述因素间关系的强弱、大小、次序的方法。灰色关联分析对于一个系统发展变化态势提供了量化的度量,非常适合动态历程分析。其基本思想是:以因素的数据列为依据,用数学的方法研究因素间的几何对应关系,用关联度来衡量多项指标的完成情况。采用灰关联度的相关理论对电火花加工钛合金小孔的分析如下。

(1)灰关联度分析首先要对数据按式(1)进行量纲归一化处理,这样就能统一单位,为下一步灰关联度的计算做准备。

式中:y为试验结果,量纲归一化后的结果见表7。

(2)求灰相关系数,即量纲归一化后的数据与理想状态下数据的关系:

式中:x0为工艺输出的理想状态值,加工时间和孔径差的理想状态值均为零;ζi为分辨系数。

(3)根据式(3)求灰关联度值:

式中:m为工艺输出个数,m=2。灰关联度的计算结果见表7。

表7 小孔加工时间和小孔锥度之间的灰关联度值

从表 7的结果可看出,当脉宽为 12μs、脉间为20μs、峰值电流为 17 A 、电容为 0.04μF 时 ,加工时间和小孔锥度的灰关联度值达到最大0.759。但从各工艺输出来看,加工时间较理想,但小孔锥度与所有数据相比属于偏大的范围,仍有改善的可能,因此第7组加工参数组合并不是最优的。进一步分析各工艺参数对灰关联度的平均值,结果见表8。从表8的分析结果可知,电容对关联度值的影响最大。分析原因,是因为电容对放电脉冲具有储能作用。当单个小能量放电脉冲作用于电极和工件时,并不能引起工件和电极间的放电,只有当多个放电脉冲到来,电容储存了足够的能量后才放电,但此时的放电能量相当于多个放电脉冲能量的叠加,材料的去除量也相对更多,且电容值的增大会提高放电爆炸力,有利于蚀除产物的排出,电极损耗更小,锥度会减小,因此相对于峰值电流,电容对加工时间和小孔锥度的综合影响更大。

表8 各电参数之间灰关联度各水平平均值

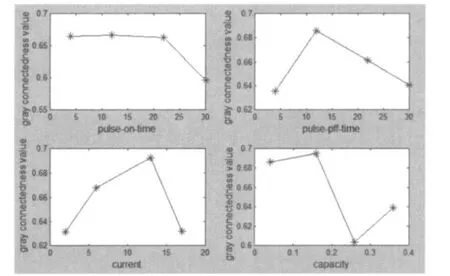

根据表8分析,得到脉宽、脉间、峰值电流和电容与灰关联度值的关系曲线见图4。从图4可看出,各曲线在某一位置灰关联度值达到最大值,这就意味着此加工参数下加工时间和小孔锥度的关联度达到最大,最易实现加工时间和小孔锥度的同时优化。

图4 电参数与灰关联度值关系曲线图

由图4分析可得,曲线最大值转折点为最佳加工参数组合 ,其大小为:脉宽 12μs,脉间 12μs,峰值电流 13 A,电容 0.16μF 。

3 验证实验

利用以上多目标下的加工工艺参数优化组合结果进行了验证实验,结果见表9。优化后灰关联度为0.8529,加工时间为34.71 s,孔径差为25.32μm。与表7中最优的第7组相比,即加工效率提高到了3.45mm/min,小孔锥度减小18.51%,达到25.32μm。由此可得出,优化后的组合是这4个因素4个组合中的最优组合。

表9 电参数优化的加工试验结果

图5 验证实验加工小孔的超景深照片

图5a 是在脉宽 12μs、脉间 20μs、峰值电流 17 A、电容0.04μF条件下加工得到的小孔观测图。其灰关联度值为0.759,达到正交试验表中16组灰关联度值的最大值。图5b为优化加工组合参数条件下得到的小孔观测图。可看出,加工时间和小孔锥度都有所减小。这是因为虽然图5b减小了峰值电流,但增大了电容值,从而导致放电间隙的电压增大,提高了单位脉冲能量。另外,脉间值的减小也有效地减小了加工时间,因此整体而言加工时间呈减小趋势,但并不明显。而小孔锥度的减小幅度大可能是因为电容值的增大导致放电爆炸力提高,蚀除产物在其影响下更易被抛出加工间隙,加工状态得到较明显的改善,电极损耗更小,从而减小了小孔的锥度。

4 结论

采用K1C高速小孔机实现钛合金小孔的高速加工,在此基础上设计了正交试验,利用灰关联度法优选加工参数,实现在尽量保持高速加工的条件下减小孔的锥度。对K1C高速小孔机加工钛合金小孔做了一系列工艺试验,有关工艺试验的结果如下:

(1)设计了正交试验,方差分析得出,影响放电能量的主要因素即为影响加工效率和小孔锥度的主要因素。分析可得,加工效率的影响因子从大至小依次为:峰值电流、电容、脉宽、脉间,影响小孔锥度的影响因子从大至小依次为:峰值电流、电容、脉间、脉宽。

(2)利用灰关联度法优选加工参数,分析结果表明:放电能量的改变对加工效率和小孔锥度的关联度值大小的影响很大,电容的储能作用使材料去除量增加,对加工效率和小孔锥度的综合影响大。通过分析得到最优的加工参数为:脉宽12μs,脉间12μs,峰值电流 13 A,电容 0.16μF,并验证钛合金小孔深度方向的加工效率提高到3.45mm/min,小孔锥度为 25.32μm,减小了 18.51%。

[1]吴承建.金属材料学[M].北京:冶金工业出版社,2000.

[2]朱钰铧,韦红雨,赵万生.钛合金深小孔精微电火花加工工艺研究[J].电加工与模具,2006(3):38-41.

[3]戴立.钛合金小孔电火花加工试验研究[D].哈尔滨:哈尔滨工业大学,2009.

[4]Aligiri E,Yeo S H,Tan P C.A new tool wear compensation method based on real-time estimation of material removal volume in micro-EDM[J].Journal of Materials Processing Technology,2010,210(19):2292-2303.

[5]Pradhan B B,Masanta M,Sarkar B R,et al.Investigation of electro-discharge micro-machining of titanium super alloy[J].The International Journal of AdvancedM anufacturing Technology,2009,41(11-12):1094-1106.

[6]郑涛,迟恩田.钛合金水中电火花加工的研究[J].航空工艺技术,1986(4):31-36.

[7]崔晶,李勇,熊英,等.基于试验设计的电火花微笑孔加工参数优化研究[J].电加工与模具,2006(6):10-14.

[8]刘正勋,陈祥康.深小孔的高速电火花加工工艺[J].机械科学与技术(江苏),1989(5):5-8.

[9]Kumagai S,Sato N,Takeda K.Operation parameter optimization for fabrication of a narrow deep hole in metal by electrical discharge machining using a dielectric-encased wire electrode[J].Journal of Materials Processing Technology,2007,189(1-3):310-315.

[10]Wang D,Zhao Wansheng,Gu Lin,et al.A study on micro-hole machining of polycrystalline diamond by micro-electrical discharge machining[J].Journal of Materials Processing Technology,2011,211(1):3-11.

[11]李志西.试验优化设计与统计分析[M].北京:科学出版社,2010.

[12]郭洪勤,裴景玉.电火花加工微小孔的工艺研究[J].航空航天制造技术,2005(5):19-21,29.

[13]张云鹏,赵伟,孙广标,等.超声电火花复合加工钛合金表面质量研究[J].电加工与模具,2009(1):22-25,59.

[14]王续跃,梁延德,徐文骥,等.小孔分流法电火花加工的分流状态研究[J].电加工与模具,2010(4):28-31.

[15]Narender Singh P,Raghukandan K,Pai B C.Optimization by Grey relational analysis of EDM parameters on machining AL-10%SiCp composites[J].Journal of Material Processing Technology,2004,155-156:1658-1661.