汽车盘式制动器尖叫研究进展

2011-06-02吕红明张立军余卓平

吕红明,张立军,余卓平

(1.同济大学 汽车学院,上海 201804;2.盐城工学院 车辆工程系,江苏 盐城 224051)

盘式制动器以其优异的性能,在汽车上得到了广泛的应用。但是时而发生的汽车制动尖叫(也称啸叫,一般在1 kHz-16 kHz)问题也引起了人们的关注。制动尖叫噪声不仅损害人们的身心健康,还会降低汽车产品的竞争力。许多著名汽车企业与研究机构投入大量人力、物力、财力开展研究与开发,但是目前还不能在设计阶段对制动尖叫进行有效、准确地预估,在问题发生后也不能很快给予解决,往往需要经过反复的试验、修改。因此,研究盘式制动器尖叫的产生机理,在制动器设计开发阶段进行尖叫预估,并提出抑制措施,对于降低噪音污染、满足顾客要求、加快制动器的产品开发进度,乃至提高汽车产品竞争力,都具有十分重要的意义。

对汽车制动器尖叫的研究可以追溯到20世纪30年代[1],目前已经形成了大量的研究成果,并有多篇综述性文章发表,但是由于问题的复杂性,制动器尖叫噪声目前仍处于研究阶段。本文侧重从制动尖叫产生机理、分析方法、试验方法、影响因素、制动尖叫抑制新技术等方面,综述了盘式制动器尖叫的近期研究进展。

1 制动尖叫的产生机理

1.1 摩擦特性理论

摩擦系数随相对滑动速度变化,引起系统的粘-滑(Stick-Slip)自激振动,曾被认为是产生制动尖叫的根本原因。近年来,一些研究人员基于不同的摩擦特性,分析了多自由度系统的不稳定性,以解释制动尖叫的产生机理。Shin[2]提出了双质量2自由度非线性系统,分析了制动盘的面外和面内运动,认为摩擦系数随相对滑动速度负斜率变化的特性导致了系统的不稳定。Awrejcewicz[3]基于Stribeck摩擦特性,建立了2自由度非线性系统,仿真结果表明系统不稳定且出现了混沌。Yang[4]基于 Popp – Stelter动摩擦特性[5],建立了3自由度非平滑动力学系统,并分析了其周期运动、拟周期运动及混沌运动特性。但是,试验发现恒定车速的拖滞制动工况仍然会产生尖叫,说明上述摩擦特性还不足以全面解释制动尖叫产生的机理。

Eriksson[6]、Massi[7]、Hammerström[8]和陈光雄[9]等人从摩擦界面出发,研究了摩擦表层的变形、接触表面的粗糙度和形貌、第三体的动态特性等与摩擦噪声的内在联系,认为由于摩擦片表面形貌使得摩擦力存在动态分量,从而激励结构发生共振,导致了制动尖叫。Park[10]从制动盘安装不对中的角度,分析了3自由度模型的动态特性,认为制动盘的端面跳动引起摩擦力的周期性变化,导致制动器不稳定发生尖叫。Lee[11]根据对制动尖叫信号间歇性特征的分析,认为主要由于制动盘不平度、支架刚度等因素的影响,使得制动盘/块之间的摩擦力动态变化,触发系统振动而产生尖叫。该研究成果丰富了Rhee的“锤击假说”[12],也促进了摩擦特性理论的发展。

1.2 自锁 -滑动理论

自锁-滑动(Sprag-Slip)理论[13]利用简单的2自由度模型,从运动约束的角度研究了恒定摩擦系数情况下系统的不稳定性,揭示了摩擦过程中可能存在参激振动导致系统不稳定,也为从系统结构方面研究制动尖叫机理提供了新的思路。陈光雄[14]在金属往复滑动摩擦试验中发现只在某一方向的行程中会产生尖叫噪声。Vayssière[15]对制动盘尖叫与表面形状的关系进行了试验研究,表明摩擦接触角对尖叫有重要的影响。Sinou[16]建立了一种含非线性刚度的2自由度的自锁-滑动模型,应用中心流形定理分析了系统在平衡点附近的分岔行为。

1.3 模态耦合理论

模态耦合理论[17,18]将摩擦力引入多自由度系统,使得系统刚度矩阵出现不对称项,然后根据稳定性理论研究系统的模态耦合情况和运动稳定性,从而判定制动器的尖叫趋势。

目前,基于模态耦合的制动器尖叫机理已经成为研究的热点。Hamabe[19]和 Hoffmann[20]提出了一种单质量2自由度的模型,解释了由于摩擦引起的模态耦合和系统的不稳定性。Hoffmann[21]还指出建模时应当考虑系统的阻尼作用。Popp[22]提出了一个由平移和扭转运动组成的单质量双自由度系统,推导了系统不稳定存在的必要条件。Rusli[23]提出了一种L形梁模型,应用模态耦合理论分析了梁的摩擦尖叫特性。Wagner[24]提出了一种6自由度制动盘摆动模型,通过引入哥氏力(Gyroscopic Force)和摩擦力,使得系统的阻尼矩阵和刚度矩阵出现不对称,导致系统模态耦合而出现不稳定。Ouyang和 Mottershead[25]采用多尺度方法研究了移动载荷作用下圆盘非线性耦合系统的参数振动。

1.4 统一理论

在早期的制动尖叫机理研究中,研究人员试图采用上述某一理论解释制动尖叫现象,以确定其发生的根本原因。但是越来越多的证据和分析测试结果表明,单独的机理不能够完整地解释尖叫现象。Ford公司的Chen综合考虑了制动尖叫的触发机理、模态耦合激励、以及噪声辐射机理,提出了“制动尖叫统一理论”[26,27]。该理论认为:

(1)制动盘/块接触表面间的瞬时结合-分离过程,或者不光滑的摩擦/滑动过程,会产生冲击激励。

(2)如果冲击激励较弱而模态耦合较强、或者冲击激励较强而模态耦合较弱,盘式制动器都有可能产生尖叫。

(3)由于摩擦过程中瞬时动态载荷的作用,制动器模态耦合后,其振动频率、振动形态都会发生变化而具有新的振动特征,该振动特征常被定义为运行条件下的变形分布特征(Operational Deflection Shape,简称ODS),Chen将其称为瞬时尖叫模式(Instantaneous Squeal Mode)。

(4)在较低频率(低于制动盘第1阶面内模态频率),由于制动盘的面外模态和其它零件(如转向节、钳体、支架、制动块甚至车轮)的模态耦合,会造成制动器尖叫。

(5)在较高频率(高于制动盘第1阶面内模态频率),也存在制动盘的面外模态和其它零件模态的耦合,其中主要的是制动盘面外模态与制动块模态的耦合;Chen根据尖叫时制动盘面外和面内周向振动表现出的同频特征,认为可能还存在制动盘的面内周向模态与面外模态耦合,此观点目前还存在争议。Zhang[28]利用瑞利-里兹方法分析了制动盘的盘、帽部分对整体模态的贡献,认为一些主要由制动盘面内模态和面外模态综合而成的整体复合模态,会利于摩擦力激发制动盘的面外振动,引起制动尖叫。但是 Papinniemi[29]和 Yang[30]的试验表明制动盘的面内周向模态与面外模态的频率分离后仍然出现尖叫,且尖叫频率位于面内周向模态频率附近,他们认为可能是制动盘的面内周向振动引发了制动盘的面外振动,而不一定是这两种模态耦合造成。Papinniemi还认为,由于制动盘受力的不对称,可能面内周向模态存在频率不同、相位不同、振型相同的二重裂分模态(Doublet-Mode Splitting)[31]形式,在摩擦力作用下,裂分模态又耦合导致了不稳定。Yang则认为动态摩擦系数随速度变化,导致了制动盘面内周向运动的不稳定,进而引起制动盘面外振动,所以即使面内、面外模态频率分离开了,尖叫频率仍与面内周向模态频率具有很好的一致性。

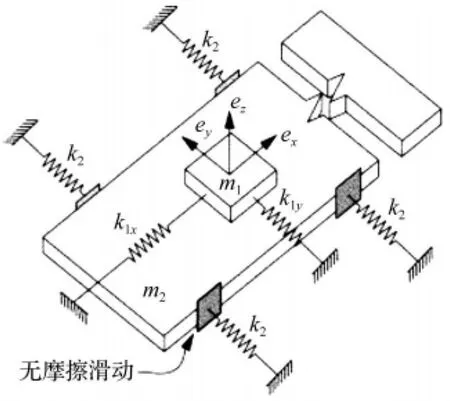

Kinkaid 和 O’Reilly[32]基于对制动盘/块 4 自由度模型(如图1所示),综合考虑摩擦特性、模态耦合、材料物理特性,对面内模态引起制动尖叫的机理进行了理论探索。研究认为在制动过程中,当瞬时周向相对滑动速度(x方向)经过零值时,摩擦力会瞬间反向,激发起面内径向(y方向)模态振动,并转变为力的变化。由于制动盘结构、接触状态的不对称和材料的泊松特性,会进一步引起制动盘的面外(z方向)振动,并且各种振动相互耦合而形成复杂的振动,当面外振动的频率处于听觉范围内,就产生制动尖叫噪声。

图1 4自由度摩擦振动模型Fig.1 4DOF model for a friction oscillator

Cantoni[33]和 Kung[34]对制动盘的主要面内、面外模态、复合模态及制动块和制动钳的模态进行了分类。

2 制动尖叫的数值分析方法

基于有限元模型的数值分析方法,可以仿真各种类型的制动器、及制动器不同的结构、材料成分、使用条件,从而在样机制造和试验之前,初步分析与改进产品的噪声特性;仿真分析结果还可以为试验装置提供指导、以及为解释试验结果提供思路与支持。

2.1 复特征值法

对受到耦合作用力影响的汽车制动器,可以通过有限元建模,提取复特征值和系统模态,分析系统的稳定性。当特征值的实部为正值时,系统处于不稳定状态,容易发生制动尖叫。

Chung[35]通过理论推导和有限元分析,指出导致制动尖叫的主要模态特征:① 至少有两阶模态发生耦合;② 在发生耦合的模态中,至少有一个是制动盘的面外模态;③制动盘/块之间的面外模态和面内周向模态耦合,更容易使系统不稳定。

管迪华等人[36,37]借助于有限元和模态综合技术,建立了盘式制动器制动尖叫的摩擦耦合模型,经复特征值分析得到了对应于各阶振动模态的阻尼与频率,通过计算子结构模态的贡献因子和馈入能量,分析了子结构弹性振动对系统尖叫倾向的影响。

复特征值方法通过分析系统在平衡点附近的变化趋势,反映了摩擦系数、各部件的固有特性和部件之间的耦合特性对制动噪声的影响。在制动器设计中,通过修改制动器零件的几何结构或材料特性,可以分离耦合模态,消除不稳定,因而促进了人们对制动器尖叫噪声的认识。随着计算技术的进步,基于全模型刚度矩阵直接修改的复特征值法,已成为近年主流的分析方法[38-40]。目前复特征值法已能够分析更多因素对系统不稳定的影响。AbuBakar[41]通过建立制动块的磨损程度与制动压力、制动盘上接触点的旋转线速度、制动时间的关系特性,分析了磨损对制动接触应力及系统复特征值的影响,结果表明磨损会导致出现新的不稳定模态,还会造成大部分原有不稳定模态更加不稳定。Hanssan[42]基于制动盘/块模型,研究了摩擦过程中热机耦合造成的温度升高、接触应力变化对复特征值的影响,发现随着温度升高,复特征值的正实部值呈减小的趋势。Júnior[43]通过试验测量了制动块弹性模量和阻尼随温度的变化关系、制动块固有频率随磨损程度的变化关系以及摩擦副接触刚度随接触压力的变化特性等,并分析了它们对制动器复特征值的影响,结论认为温度升高有助于改善系统的稳定性,磨损越严重、制动压力越大则越容易导致系统不稳定。

但是,目前被普遍接受的复特征值法还存在不足[44],① 这种分析方法不能明确地指出产生制动尖叫的机理;② 它对系统的非线性进行了线性化,从而只能在稳态滑动状态下具有很高的精度,远离稳态滑动的整体非线性特性没有体现;③ 没有包括时变的载荷和材料特性等非稳态特征。

2.2 瞬态动力学分析法

在制动过程中,客观地存在着大量的非线性因素,如材料的物理非线性,摩擦表面的非线性接触刚度,摩擦系数与载荷、速度、温度之间复杂的关系等。瞬态动力学分析法通过仿真从初始状态到稳定状态的非线性瞬态过程的时间响应,从而研究远离平衡位置或非线性因素如何对系统的不稳定性(包括制动尖叫的发生、发展)产生作用。经傅里叶变换,还可以进行频域特性分析。

Chargin[45]将制动盘/块之间的摩擦力定义为相对滑动速度的函数,系统出现了不稳定而产生尖叫。Nagy[46,47]通过采用惯性试验测量数据,定义了制动器摩擦系数与滑动速度及接触压力的关系,建立了盘式制动器有限元模型,非线性瞬态分析表明系统在多个频率出现不稳定,其中4个尖叫频率与试验结果一致。

Gordon[48]针对盘式制动器摩擦表面,定义了立方非线性接触刚度,瞬态有限元分析表明系统不稳定性随摩擦系数增加而增大。Sinou[49,50]通过定义制动盘/块之间的立方非线性接触刚度,应用有限元方法,分析了盘式制动器的非线性瞬态特性,仿真表明随着摩擦系数的变化,系统会表现出复杂的非线性振动特征,产生周期解和拟周期解。

Massi[51]对其设计的简化制动器试验装置进行了有限元建模,通过在ANSYS软件中定义Plast3非线性接触单元,进行显式积分有限元分析,瞬态分析得到了制动块振动的时域响应,频谱分析表明出现倍频现象。

Ouyang[52]基于完整制动器模型,应用瞬态动力学方法研究了摩擦过程中的热机耦合对制动器尖叫影响。仿真结果表明,考虑热影响后,制动盘振动的功率谱密度幅值显著减小。

瞬态分析法的缺点是过长的计算时间,时域求解需要大量的磁盘空间,且数据难以用于设计修改。另外,因为制动尖叫研究的是高频成分,意味着显式积分的时间步长就会非常小;而隐式积分虽然可以有更大的时间步长,逐步求解系统方程,但是会衰减高频模态。

AbuBakar和 Ouyang[53]采用复特征值分析法和瞬时动态分析方法研究了制动尖叫问题,在模型和边界条件相同的情况下,利用不同的接触机理和积分方式,得到的瞬态分析结果不尽相同,且与复特征值结果也不完全一致,说明数值分析方法还有待完善。

3 制动器尖叫的试验方法

基于整车道路试验的方法能够真实地反映制动振动噪声产生的状况,有利于提出可行的控制措施。目前,北美和欧洲的汽车生产商和制动器供应商主要采用LACT试验程序和Mojacar试验程序[54]。前者侧重于城市交通路况对制动器磨损和噪声的影响,后者侧重于地中海地域的环境和气候条件的影响,因而路线和路况完全不同,制动速度和制动强度等初始条件也存在很大区别。

制动尖叫台架试验常采用单轮惯性台架、底盘测功机台架等结构形式。相对于整车道路试验,台架试验减少了道路、天气及多种人为因素的干扰,充分利用了先进的试验测试技术及控制方法,试验工况的设置更加方便和准确,试验所需场地小,有利于节约试验成本和时间;研究目的更具有针对性,其结果对制动振动噪声理论分析具有更高的指导价值。欧洲汽车生产商、制动器供应商和摩擦材料供应商共同制定了AK噪声台架试验程序[55],美国汽车工程师学会制定了SAE J2521制动器振动噪声台架试验程序,并于2006年作了最新修订[56],改进了试验程序,增加了评价制动器低温尖叫的可选测试项目。

一些汽车整车及零部件厂商通过采用先进的非接触式测试设备,如激光多普勒测振计(SLDV)、激光散斑干涉仪(ESPI)等,测量制动尖叫的运行变形特征、制动系统各零件的振动特征,有助于查明噪声根源、验证仿真结果的有效性,为降低和消除尖叫提供可能的解决方案[57-60]。测试发现制动器发生尖叫时,制动盘的面内模态、面外模态、其它零件模态之间存在一定的耦合关系,为进一步研究制动器尖叫噪声指明了方向。

4 盘式制动器尖叫的影响因素

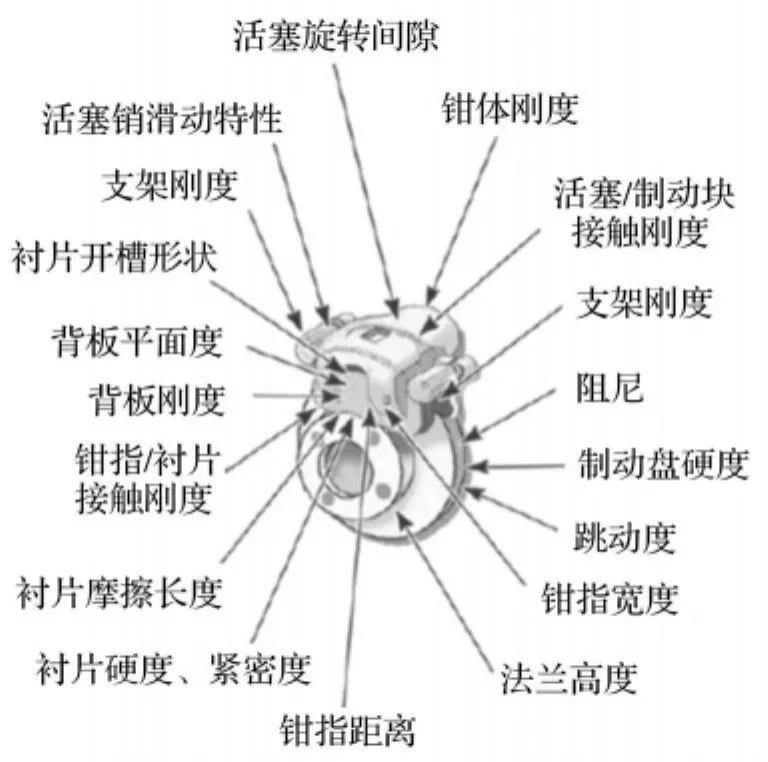

制动器尖叫受到摩擦系数等多种因素的影响,造成各种制动器尖叫的原因会有所不同。日本曙光制动器工业株式会社将盘式制动器NVH的影响因素进行了归纳,如图2所示[61],对盘式制动器尖叫研究具有一定的参考价值。

图2 盘式制动器NVH的影响因素Fig.2 Factors contribute to disc brake NVH

通过大量的理论研究和试验分析,目前基本形成这样一些观点[27,43,62-64]:

(1)摩擦系数对制动器尖叫影响显著,摩擦系数增大更容易导致制动尖叫。温度、湿度、车速、制动压力、磨损情况、接触状态等因素都会造成摩擦系数的变化,而这些因素的影响程度又与摩擦衬片的材料成分有着密切的关系。

(2)增加制动块的阻尼层及选用合适的消音片,可以增加制动系统的阻尼及改善系统的受力分布,有效减少不稳定模态的发生,改善制动噪声品质。如果消音片设计不当,可能会因为改变了制动块的刚度而增加制动器某些模态的不稳定性。

(3)摩擦衬片的形状对制动器的不稳定性有一定的影响。摩擦片经过倒角、开槽后,接触区域、接触压力分布和模态频率等都将发生改变,合理的摩擦衬片形状可以使系统更加稳定,不易产生制动尖叫。

(4)制动盘、摩擦衬片、制动背板、钳体、支架等零件的结构、刚度经过优化设计,合理匹配,可以改善噪声品质,甚至消除制动尖叫。

汽车制动尖叫具有很强的偶发性,对于同一车型的车,在相同的运行工况下,一些车辆可能产生尖叫而另一些车辆却没有尖叫;在某一运行工况下存在相同的尖叫,而在其它工况下尖叫却不相同。这与制造、磨损、工况的差异有关,因而在设计时应当考虑影响因素变化时的系统稳健性[65,66],降低不稳定指标对摩擦系数等因素的敏感度。设计的关键是确定质量指标和相应的信噪比,然后结合试验设计和有限元分析方法,修改相应控制因素的结构和尺寸,进行稳健参数设计。

5 制动尖叫抑制新技术

虽然,在制动尖叫研究领域已经取得很大的进展,但是,仍然存在的制动器尖叫情况表明,应用传统的技术手段还不能很好地解决制动器尖叫噪声。为了更好地抑制制动器尖叫噪声,基于压电材料的有源和无源抑振技术得到了发展。

采用压电材料进行高频振动的主动控制,在许多领域得到了充分的研究,Hochlenert等人[67]将其用于抑制制动器尖叫的研究,但是它需要有源激励以提供足够的能量,会增加额外的成本和重量。

无源并联压电陶瓷装置[68]通过电阻、电感、电容组成的并联电路,利用压电陶瓷材料将振动转化为电能,电阻电路再以热的形式散发能量,电容电路可以改变有效刚度。当电路电压的频率与机械振动的频率一致时,抑振效果最好。该技术的优点在于它不需要消耗电能,且可以针对特定的尖叫频率,实现最有效的抑振。但是由于制动器工作状况恶劣多变,限制了这类新技术的应用。

6 结论

盘式制动器尖叫机理复杂,在不同的工况下可能存在不同的产生机理。目前各种理论分析还很不完善,仍然需要深入研究各种工况下制动器尖叫与摩擦界面特性和零件结构等因素的关系,以促进盘式制动器尖叫机理研究的发展。

有限元方法为研究制动器尖叫提供了更好的研究手段,快速发展的CAE技术能够更准确分析制动器声-固特性、减轻制动尖叫、提高制动性能。但是,由于复特征值法本身需要一定的假设条件,以及瞬态分析的摩擦、接触特性和运行工况的建模还不够准确,不同的制动尖叫分析方法得到的结果既不完全一致,与实际的尖叫特征也存在差别。盘式制动器尖叫的数值研究需要考虑更多的影响因素及非线性作用,应用瞬态动力学方法模拟更加真实的制动器运行情况和尖叫的演变过程。

试验手段在今后很长一段时间内仍将是研究盘式制动器尖叫的重要手段,它比数值和理论分析更直接、有效,并能够验证数值分析结果。因此,盘式制动器尖叫研究应充分考虑各种因素的影响,结合道路试验或者台架试验,利用先进的试验设备,分析制动器发生尖叫时的振动特征,并应用现代设计方法,进行综合的研究,才能准确揭示其产生机理,更好地进行产品开发。

[1]Kinkaid N M,O'Reilly O M,Papadopoulos P.Automotive disc brake squeal:A review [J].Journal of Sound and Vibration,2003,267(1):105-166.

[2]Shin K,Brennan M J,Joe Y G,et al.Simple models to investigate the effect of velocity dependent friction on the disc brake squeal noise[J].International Journal of Automotive Technology,2004,5(1):61-67.

[3]Awrejcewicz J,Olejnik P.Friction pair modeling by a 2-dof system:Numerical and experimental investigations [J].InternationalJournalofBifurcation and Chaos, 2005,15(6):1931-1944.

[4]Yang F H,Zhang W,Wang J.Sliding bifurcations and chaos induced by dry friction in a braking system [J].Chaos,Solitons& Fractals,2009,40(3):1060-1075.

[5]Popp K,Stelter P.Stick-slip vibrations and chaos[J].Philosophical Transactions of the Royal Society of London A,1990,332(1624):89105.

[6]Eriksson M,Bergman F,Jacobson S.On the nature of tribological contact in automotive brakes[J].Wear,2002,252(1-2):26-36.

[7]Massi F,Berthier Y,Baillet L.Contact surface topography and system dynamics of brake squeal[J].Wear,2008,265(11-12):1784-1792.

[8]Hammerström L,Jacobson S.Surface modification of brake discs to reduce squealproblems [J]. Wear, 2006,261(11):53-57.

[9]陈光雄,周仲荣,谢友柏.摩擦噪声研究的现状和进展[J].摩擦学学报,2000,20(6):478-480.

[10]Park J P,Choi Y S.Brake squeal noise due to disc run-out of the Institution of Mechanical Engineers[J].Part D:Journal of Automobile Engineering,2007,221(7):811-821.

[11]Lee L, Gesch E. Discussions on squeal triggering mechanisms-A look beyond structural stability[C].SAE Paper 2009-01-3012.

[12]Rhee S K,Tsang P H S,Wang Y S.Friction-induced noise and vibration of disc brakes[J].Wear,1989,133(1):39-45.

[13]Spurr R T.A theory of brake squeal[J].Proceedings of the Institution of Mechanical Engineers(Automobile Division),1961/1962(1):33-52.

[14]陈光雄,周仲荣.金属往复滑动摩擦振动形成机理的实验研究和分析[J].摩擦学学报,2001,21(6):425-429.

[15]Vayssière C,Baillet L,Linck V,et al.Influence of contact geometry and third body on squeal initiation:experimental and numerical studies[C].Proceedings of World Tribology CongressⅢ,2005,No.63839.

[16]Sinou J J,Thouverez F,Jezequel L.Analysis of friction and instability by the centre manifold theory for a non-linear sprag-slip model[J].Journal of Sound and Vibration,2003,265(3):527-559.

[17]North M R.Disc brake squeal[C].IMechE Conference on Braking of Road Vehicles, C38/76. England:London,1976,169-176.

[18]Liles G D.Analysis of disc brake squeal using finite element methods[C].SAE Paper 891150.

[19]Hamabe T,Yamazaki I,Yamada K,et al.Study of a method for reducing drum brake squeal[C].SAE Paper 990144.

[20]Hoffmann N,Fischer M,Allgaier R,et al.A minimal model for studying properties of the mode-coupling type instability in friction induced oscillations [J]. Mechanics Research Communications,2002,29(4):197-205.

[21]Hoffmann N,Gaul L.Effects of damping on mode-coupling instability in friction induced oscillations[J].ZAMM,2003,83(8):524-534.

[22]Popp K,Rudolph M,Kroger M,et al.Mechanisms to generate and to avoid friction induced vibrations[J],VDIBerichte,2002,1736:1-15.

[23]Rusli M,Okuma M.Squeal Noise Prediction in dry contact sliding systems by means of experimental spatial matrix identification [J].Journal of System Design and Dynamics,2008,2(2):585-595.

[24]Wagner U V,Schlagner S.On the origin of disk brake squeal[J]. InternationalJournalofVehicle Design, 2009,51(1/2):223-237.

[25]Ouyang H J, Mottershead J E.Optimal suppression of parametric vibration in discs under rotating frictional loads[J].Proceedings of the Institution of Mechanical Engineers Part C:Journal of Mechanical Engineering Science,2001,215(1):65-75.

[26]Chen F.On automotive disc brake squeal-Part I:Mechanisms and causes[C].SAE Paper,2003-01-0683.

[27]Chen F.Automotive disk brake squeal:An overview [J].International Journal of Vehicle Design,2009,51(1/2):39-72.

[28]Zhang F,Cheng L,Yam L H,et al.Modal characteristics of a simplified brake rotor model using semi-analytical Rayleigh-Ritz method [J].Journal of Sound and Vibration,2006,297(1-2):72-88.

[29]Papinniemi A,Zhao J,Stanef D,et al.An investigation of in-plane vibration modes in disc brake squeal noise[C].SAE Paper,2005-01-3923.

[30]Yang M,Afaneh A H,Blaschke P.A study of disc brake high frequency squeals and disc in-plane/out-of-plane modes[C].SAE Paper,2003-01-1621.

[31]Mottershead J E,Chan S N.Flutter instability of circular discs with frictional follower loads[J].Journal of Vibration and Acoustics,1995,117(1):161-163.

[32]Kinkaid N M,O'Reilly O M,Papadopoulos P.On the transientdynamicsofa multi-degree-of-freedom friction oscillator:A new mechanism for disc brake noise [J].Journal of Sound and Vibration,2005,287(4-5):901-917.

[33]Cantoni C,Cesarini R,Mastinu G,et al.Brake comfort-A review [J].Vehicle System Dynamics,2009,47(8):901-947.

[34]Kung S W,Dunlap K B,Ballinger R S.Complex eigenvalue analysis for reducing low frequency brake squeal[C].SAE Paper,2000-01-0444.

[35]Chung C H J,Donley M.Mode coupling phenomena of brake squeal dynamics[C].SAE Paper,2003-01-1624.

[36]蒋东鹰,管迪华.盘式制动器制动尖叫计算模型的建立[J].汽车技术,1997,11(7):1-4.

[37]Guan D H,Huang J C.The method of feed-in energy on disc brake squeal[J].Journal of Sound and Vibration,2003,261(2):297-307.

[38]Lou G,Wu T W,Bai Z.Disk brake squeal prediction using the ABLE algorithm[J].Journal of Sound and Vibration,2004,272(3-5):731-748.

[39]陈光雄,戴焕云,曾 京,等.踏面制动尖叫噪声的有限元分析[J].机械工程学报,2009,45(3):203-207.

[40]管迪华,宿新东.制动振动噪声研究的回顾、发展与评述[J].工程力学,2004,21(4):150-155.

[41]AbuBakar A R,Ouyang H J,James S et al.Finite element analysis of wear and its effect on squeal[J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2008,222(7):1153-1165.

[42]Hassan M Z,Brooks P C,Barton D C.A predictive tool to evaluate disk brake squeal using a fully coupled thermomechanical finite element model[J].International Journal of Vehicle Design,2009,51(1-2):124-142.

[43]Júnior M T,Gerges S N Y,Jordan R.Analysis of brake squeal noise using the finite element method:A parametric study[J].Applied Acoustics,2008,69(2):147-162.

[44]Ouyang H J,Nack W V,Yuan Y,et al.Numerical analysis of automotive disc brake squeal:A review[J].International Journal of Vehicle Noise and Vibrations,2005,1(3/4):207-230.

[45]Chargin M L,Dunne L W,Herting D N.Nonlinear dynamics of brake squeal[J].Finite Elements in Analysis and Design,1997,28(1):69-82.

[46]Nagy L I,Cheng J,Hu Y.A new method development to predict brake squeal occurrence[C].SAE Paper,942258.

[47]Hu Y,Nagy L I.Brake squeal analysis using non-linear transient finite element method[C].SAE Paper,971510.

[48]Gordon J T,Liu S Y,Ozbek M.A nonlinear model for aircraftbrake squeal analysis:stability analysis and parametric studies[J].Journal of Aircraft,1998,35(4):631-636.

[49]Sinou J J,Coudeyras N,Nacivet S.Study of the nonlinear stationary dynamic of single and multi-instabilities for disk brake squeal[J].International Journal of Vehicle Design,2009,51(1/2):207-222.

[50]Sinou J J. Transientnon-linear dynamic analysis of automotive disc brake squeal-On the need to consider both stability and non-linear analysis[J].Mechanics Research Communications,2009,in press.

[51]Massi F,Bailletb L,Gianninic O,et al.Brake squeal:Linear and nonlinear numerical approaches[J].Mechanical Systems and Signal Processing,2007,21(6):2374-2393.

[52]Ouyang H J,AbuBakar A R,Li L.A combined analysis of heat conduction,contact pressure and transient vibration of a disk brake [J].International Journal of Vehicle Design,2009,51(1-2):190-206.

[53]AbuBakar A R,Ouyang H J.Complex eigenvalue analysis and dynamic transient analysis in predicting disc brake squeal.[J].International Journal of Vehicle Noise and Vibrations,2006,2(2):143-155.

[54]Parimal M,Walter R,Fawzi A,et al.Mojacar and los angeles city traffic vehicle testing:A comparison&analysis of subjective ratings and objective measurements[C].SAE Paper,2002-01-2600.

[55]Loader L,Zhao J Y,Jarnestrom P A.Brake N&V Quality:Noise Dynamometer Evaluation[C].SAE Paper,2001-01-3145.

[56]SAE Standard J2521:Disc and drum brake dynamometer squeal noise matrix [S].USA:Warrendale,PA,SAE International,2006.

[57]Chen F,Brown G M.Recent advances in brake noise and vibration engineering using laser metrology[J].Optical Engineering,2003,42(5):1359-1369.

[58]MacPherson W N,Reeves M.Multipoint laser vibrometer for modal analysis [J].Applied Optics,2007,46(16):3126-3132.

[59]Marschner H, Reckwerth D. Innovative vibration measurementtechnology for brake development [J].Automobiltechnische Zeitschrift,2008,110(2):1-7.

[60]Krupka R,Ettemeyer A.Brake vibration analysis with threedimensional pulsed ESPI [J].Experimental Techniques,2001,25(2):38-41.

[61]Akebono Braking Technology.Brake noise,vibration and harshness:Technology driving customer satisfaction[EB/OL].http://w w w.akebonobrakes.com,2005.

[62]Chen F,Tong H,Chen S E et al.On automotive disc brake squeal-Part IV:Reduction and prevention[C].SAE Paper,2003-01-3345.

[63]Joe Y G,Cha,B G,Sim H J,et al.Analysis of disc brake instability due to friction-induced vibration using a distributed parameter model[J].International Journal of Automotive Technology,2008,9(2):161-172.

[64]Nishioka M,Hara Y,Nomoto M,et al.Brake Squeals after Standing in Low Temperatures[C].SAE Paper,2006-01-3190.

[65]Kapadnis P,Im K.Brake squeal reduction using robust design[C].SAE Paper,2003-01-0879.

[66]Bae M S,Kim J T.A study on reducing a disc brake squeal using doe method[C].JSAE Paper,20065420.

[67]Hochlenert D,Hagedorn P.Control of disc brake squeal-Modeling and experiments[J].Structural Control and Health Monitoring,2006,13(1):260-276.

[68]Neubauer M,Oleskiewicz R,Barton D C.Brake squeal control with shunted piezoceramics-Efficient modelling and experiments[J].Proceedings of the Institution of Mechanical Engineers, Part D:Journal of Automobile Engineering,2008,222(7):1141-1151.