内压用于镍氢电池充电控制及SOC估算

2011-06-01毛王君娄豫皖张华辉刘文叔

毛王君,娄豫皖,张华辉,刘文叔

(1.中国科学院上海微系统与信息技术研究所,上海 200050;2.上海文诚科技发展有限公司,上海 200092)

镍氢(MH/Ni)电池的功率密度和安全性较高,目前在混合电动车(HEV)中使用较多。与锂离子电池相比,MH/Ni电池的电压在很宽的荷电态(SOC)范围内为一个平台区,在该平台区内,即使放出较大的电量,电压降低得也很少,因此不容易通过电压来精确判断SOC。除了实际放电(这需要很长时间,且在整车上不宜进行)外,没有其他明确的在线物理量与SOC一一对应。在HEV模式使用中,SOC必须及时准确地告知整车控制系统,以确定电池组能否接受外界能量及对外输出能量。现有的安时积分法、内阻法[1]、开路电压法、放电实验法、负载电压法、人工智能方法[2]及卡尔曼滤波法[3]等方法,都遇到了准确度低或实现困难的问题。

以水溶液为电解质的MH/Ni电池,除在制造过程中带入的少量空气外,储氢合金负极自身也存在一定的H2分压,在充电后期,正极析氧及负极析氢均不可避免[4],同时,O2扩散到负极,与负极中的H2经过化学或电化学复合反应,还原为H2O或OH-进入电解液。电池内部的N2、O2及 H2分压的总和就是内压。人们对 MH/Ni电池的内压进行研究[5],发现循环过程中内压的升高主要是H2、O2积累的结果;从储氢合金的热力学性能、负极表面酸碱处理、负极添加剂及正负极容量配比等方面,均可降低MH/Ni电池的内压。

C.S.Cha等[6]研究表明:在储氢合金电极上可有效地消氢(包括H2的吸收和H2、O2复合生成水),前提是储氢合金中有剩余的可充容量,这在该类电池设计时都必须予以保证。正常的MH/Ni电池充电时产生的气体,都能按公认的机制消除,从而使内压趋于平衡;消气机制一旦失效,就会因内压过高造成电池失效。这说明,在电池有效的寿命期间内,每次充电后电池的内压在一段时间后是可以稳定的。

本文作者试图提取MH/Ni电池的内压信号,一方面在电池充电后期用内压控制充电终止;另一方面研究电池静置状态下的平衡内压与SOC的关系,为车用动力MH/Ni电池的SOC估算探索一种方法。

1 实验

1.1 内置压力传感器的电池的制作

采用D6000型动力MH/Ni电池(上海产,标称容量为6 000 mAh),压力传感器(南京产)机械封装在电池的正极端。内置压力传感器的D6000型电池如图1所示。

图1 内置压力传感器的D6000型动力MH/Ni电池示意图Fig.1 Schematic diagram of the D6000 type power MH/Ni battery with a built-in gas pressure sensor

图2 D6000型电池在20℃下充电时电压、内压及表面温度与SOC的关系Fig.2 Relation between voltage,internal gas pressure and surface temperature and SOC of the D6000 type battery charging at 20℃

1.2 内压测试

用5 V/50 A电池测试仪(深圳产)和MIT2000测试仪(美国产)等设备测试电池的充放电电压、电流及内压。

有内压控制的充放电过程:在20℃时,用6~30 A的电流对完全放电态的电池充电,当检测到内压达到0.48 MPa时停止充电;静置1 h后,用6 A的电流放电至1 V。

无内压控制的充放电过程:在20℃时,用6~30 A的电流对完全放电态的电池充电,其中一组实验为当检测到内压达到 0.48 MPa时(可以检测内压,但不进行内压控制),记录此时充入的电量,再以同样的电流充电600 mAh;另一组实验控制充入的电量比前一组记录的数据少600 mAh。充电结束并静置1 h后,用6 A的电流放电至1 V。

完全充电过程:在20℃时,用1.0 C、2.0 C和4.0 C对完全放电态的电池进行充电,控制充入的电量为6 500 mAh,并记录电池的端电压、表面温度和内压。

静置过程:以6 A的电流将电池充电至100%SOC,再以6 A的电流放电至不同的SOC,在恒定的温度下静置10 h,记录内压与时间的关系。

2 结果与讨论

2.1 充电倍率对电池内压的影响

HEV用MH/Ni电池工作时,SOC范围一般为20%~80%,充电电流一般为1~10 C(本文中,1.0 C=6 A),放电电流一般为3~30 C。在20℃时,对电池进行完全充电过程的实验,充电时电压、内压及表面温度与SOC的关系见图2。

从图 2可知,电池在充电到90%SOC时,1.0 C、2.0 C和4.0 C充电末期的内压变化率分别为0.032 MPa/min、0.077 M Pa/min和0.184 MPa/min,电池表面温度变化率分别为 0.33℃/min、0.53℃/min和 2.33℃/min,电池电压的变化率为0.002 6 V/min、0.006 5 V/min和0.008 8 V/min,即内压变化率大于且早于温度及电压的变化。这样,用内压作为充电截止信号会比用温度或充电负电压时更及时、准确。在充电末期,正极会同时发生Ni(OH)2氧化为NiOOH和析出氧气的副反应,这两类电化学反应,正是正极析出的氧气在负极的复合,促使电池的温度升高,进而降低了欧姆极化、浓差极化和电化学极化,导致充电电压降低。在正极明显析氧后,负极上可能析出氢气,从能量利用率、电池寿命等角度考虑,正极析氧和负极析氢都是不希望发生的,用内压或其变化率作为结束充电的标志,在任何温度、SOC和循环次数、充电电流的情况下都适用。HEV将MH/Ni电池的SOC上限定在80%以下的原因,正是考虑到在更高的SOC下充电时,充电的能量效率低,电池发热量大,对安全和电池寿命都不利。文献[7]已对该方法进行了研究。

2.2 内压控制对电池充电效率及升温的影响

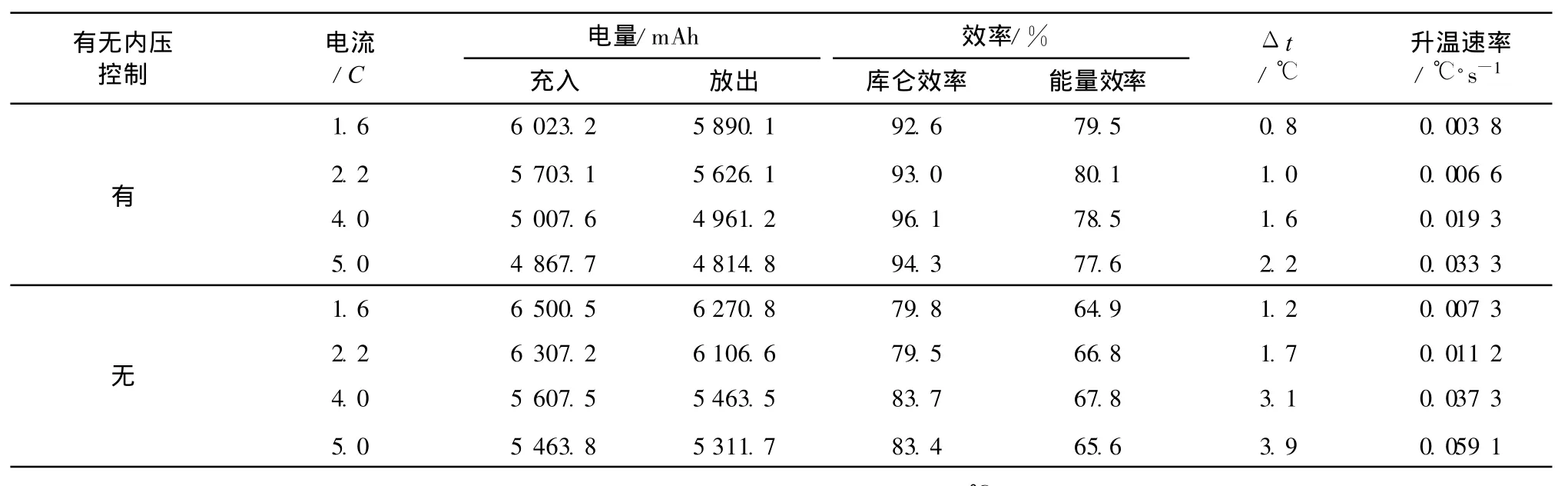

在20℃时,充电方式对电池表面温度及充电库仑效率的影响见表1。

表1 充电方式对D6000型电池表面温度及充电库仑效率的影响Table 1 Effects of charge mode on the surface temperature and coulombic efficiency of the D6000 type battery

表1中,Δt指充电结束前的 600 mAh充电过程中电池的表面温升,库仑效率和能量效率也是此过程的效率。以5.0 C充电为例,有内压控制的充电过程,库仑效率为94.3%,能量效率为77.6%;充电结束时电池表面的最高温度为32.3℃,整个充电过程中的升温速率为0.022 8℃/s;无内压控制的充电过程,库仑效率为83.4%,能量效率为65.6%,电池表面的最高温度为 36.2℃,升温速率为0.059 1℃/s。由于热传导延迟,电池内部实际的升温速率更高。随着充电电流的增加、循环的深入及温度的升高,正极析氧会提前,内压控制充电终止的优势更显著,能有效防止过充电,降低电池组的散热需求,延长使用寿命,提高安全性与能量效率。

MH/Ni电池在充电过程中的热量部分来源见式(1)。

式(1)中,I为电流,U为电池的充电电压,E0为电池电动势,T为绝对温度,ΔS为温度T下电池反应的熵变,n为电化学反应的电子转移数,F为法拉第常数,[-I◦T◦ΔS/(n◦F)]为电池反应的可逆热效应,I(U-E0)为欧姆极化、电化学极化和浓差极化产生的焦耳热效应[8]。最主要的热量是正极析出的氧在负极复合产生的热量。随着充电后期电压U的升高,析氧量增加,电池的产热量就增大,升温速度也更快。通过在充电过程中的内压来控制并及时结束充电过程,可提高MH/Ni电池的充电库仑效率。

2.3 内压控制对电池充电SOC上限的影响

在20℃时,有内压控制的电池充电电流与SOC、内压、内压变化率的关系见表2。

从表2可知,随着电流从1.0 C增加到5.0 C,电池充电至80%SOC时,内压从0.233 MPa增加至0.628 MPa,内压变化率从138 Pa/s增加至3 447 Pa/s;以0.48 MPa作为充电终止的条件,电流越大,终止时电池的SOC越低,1.0 C充电结束的SOC高达99.6%,而5.0 C充电结束时的SOC只有74.5%。

表2 在20℃时有内压控制的D6000型电池充电电流与SOC、内压、内压变化率的关系Table 2 Relation among charge current and SOC,internal gaspressure and internal gas pressure change of the D6000 type battery with internal gas pressure control at 20℃

2.4 电池平衡内压与SOC的关系

MH/Ni电池在静置过程中,电池内部的氧将全部在负极逐步还原,负极的SOC与氢分压也趋于平衡,相应的电池内压也就趋于稳定,这时的电池内压与负极的SOC密切相关。也就是说,储氢合金确定且电池制造完成后,稳定的内压可用于估算MH/Ni电池的SOC。特别是当整车停车一段时间后再次启动时,电池的平衡内压可准确地测出。

不同于储氢合金粉体材料的平衡氢压,MH/Ni电池静置状态下的平衡内压较复杂。首先,电池封口时有部分氮气等会永远存在于电池内,因此在氧全部于负极消耗掉的情况下,电池的内压也不仅仅是纯氢,就不能根据储氢合金的压力-组成-温度(P-C-T)曲线,通过简单计算来获得负极的SOC;其次,负极中储氢合金的SOC与电池的SOC有区别,但也有联系。MH/Ni电池设计时一般负极过量[9],对于一个具体的电池,过量的部分是确定的,该电池SOC与负极储氢合金SOC的变化有必然的联系,原因是电池每次充、放单位电量,意味着负极也充、放同样的电量,即使一部分负极容量以氢气的形式进入封闭系统,也没有影响,因为达到平衡后,氢气被吸入储氢合金,仍会成为可放电的活性物质。在这个充、放电(SOC变化)过程中,负极容量的变化意味着储氢合金氢气平衡压力的变化,因此在一定温度下,实际电池的平衡内压与实际SOC有一一对应的关系。

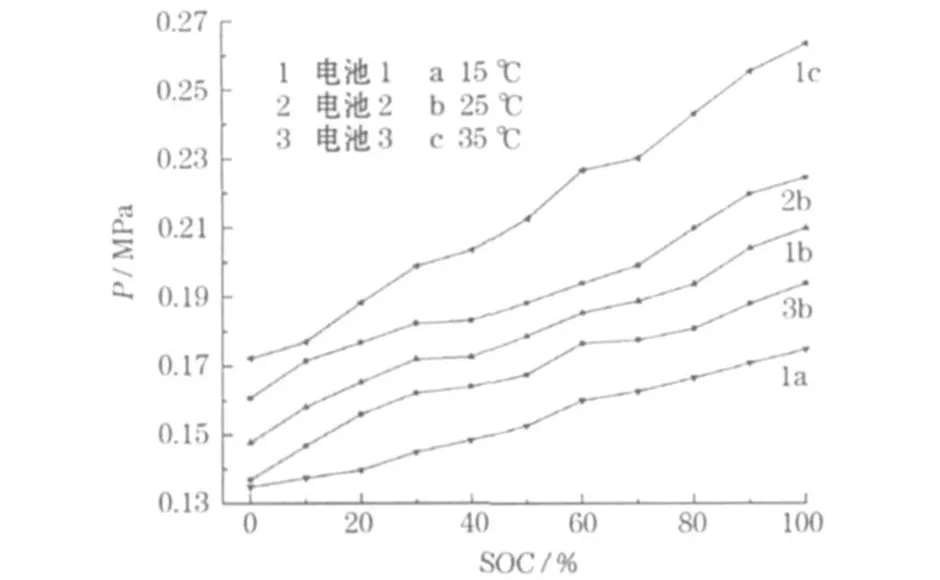

电池平衡内压与SOC的关系如图3所示。

图3 D6000型电池平衡内压与SOC的关系Fig.3 Relation between equilibrium internal gas pressure and SOC of the D6000 type battery

从图3可知,25℃时的平行实验中,3只电池的内压起点分别为0.136 MPa、0.147 MPa及0.161 MPa。这些差异与压力传感器零点及电池制备的一致性水平有关。这是因为MH/Ni电池静置状态下的稳定内压由MH的热力学及动力学特性共同决定,除正、负极容量比以外,还包括储氢合金的P-C-T特性、MH电极表面的电催化活性、氢在MH电极表面及体相中扩散速度、电极及电池制备工艺等。

从图3中同一电池不同温度下的平行实验结果可知,在同一温度下,电池的平衡内压(y)与SOC(x)近似值呈线性关系,符合式(2)。

式(2)中的参数a、b与电池的特性有关。通过实测确定,在 15℃、25℃及 35℃下的 a分别为 0.042、0.056和0.092,b分别为0.132、0.151和 0.169。随着温度升高,同一SOC下的电池内压增加,且当SOC继续增加时,温度越高,内压增加的幅度越大,即a、b均随温度的升高而增大。

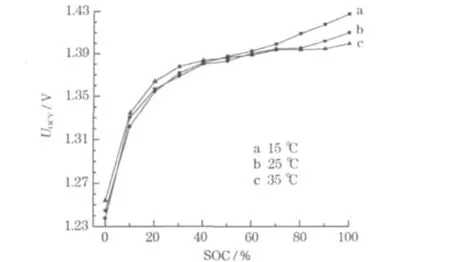

不同温度下电池开路电压与SOC的关系见图4。

图4 不同温度下D6000型电池开路电压与SOC的关系Fig.4 Relation between open circuit voltage and SOC of the D6000 type battery at different temperatures

从图4可知,在同一温度下,电池的开路电压在20%~80%SOC范围内变化平缓,3次平行实验的曲线出现交叉及重叠,在该平台区内,电池的电压随着SOC及温度的变化均不明显。在同一温度下,SOC变化10%时的电压变化小于10 mV,在同一SOC时,温度变化10℃时的电压变化甚至小于5 mV,即电池的SOC不容易通过电压精确判断。仅通过开路电压来估算电池的SOC,会引入较大的误差。

3 结论

本文作者研究了不同充电倍率和不同温度下D6000型电池充电过程内压的变化规律,用内压控制MH/Ni电池的充电终止,可防止过充电,延长电池的使用寿命,提高电池安全性与能量效率。静置状态下的MH/Ni电池的平衡内压近似与SOC呈线性关系。

尽管将内压用于MH/Ni电池的充电控制及SOC估算已获得了较好的实验结果,但距离实际应用还有一定的差距,要解决的问题包括:能够稳定工作5 a以上的耐碱压力传感器的选择及封装;不同温度、非恒流充放电时的内压变化规律;不同温度、不同循环次数下电池平衡内压与电池SOC的关系等。

[1]Rodrigues S,Munichandraiah N,Shukla A K.A review of state-ofcharge indication of batteries by means of a.c.impedance measurements[J].J Power Sources,2000,87(1-2):12-20.

[2]Affanni A,Bellini A,Concari C.EV battery state of charge:neural network based estimation[J].Institute of Electrical and Electronics Engineers,2003,2(1-4):684-688.

[3]Plett G.Extended Kalman filtering for battery management systems of LiPB-based HEV battery packs(Ⅱ).Modeling and identification[J].J Power Sources,2004,134(2):262-276.

[4]LI Rong(李蓉),WU Jian-ming(吴建民),SU Hang(苏航),et al.MH/Ni电池内压和内阻的研究[J].Battery Bimonthly(电池),2000,30(1):22-24.

[5]LAI Wei-hua(赖为华),YU Cheng-zhou(余成洲).降低MH/Ni电池内压的途径[J].Battery Bimonthly(电池),2000,30(4):181-183.

[6]Cha C S,Yu J X,Zhang J X.Comparative experimental study of gas evolution and gas consumption reactions in sealed Ni-Cd and Ni-MH cells[J].J Power Sources,2004,129(2):347-357.

[7]XIA Bao-jia(夏保佳),LOU Yu-wan(娄豫皖),XU Nai-xin(徐乃欣).用气体传感器控制蓄电池充电的方法[P].CN:200510051569,2006-09-13.

[8]LOU Yu-wan(娄豫皖),XIA Bao-jia(夏保佳).混合电动车用D型MH-Ni电池充电热行为研究[J].Chemical World(化学世界),2006,47(12):707-711.

[9]XIA Bao-jia(夏保佳),YIN Ge-ping(尹鸽平),CHENG Xin-qun(程新群),et al.镍氢电池负极放电储备容量的调节[J].Battery Bimonthly(电池),2000,30(2):59-61.