数控车床加工φ0.1mm微孔工艺技术研究

2011-06-01顾小林王惠生范维成王耀华

张 毅 顾小林 王惠生 范维成 王耀华

(中核北方核燃料元件有限公司,内蒙古 包头 014035)

为配合进行某检漏工艺试验,我单位承担制作“模拟漏孔”加工任务,要求制作的“模拟漏孔”直径小于0.25mm,深度大于1.0mm。在某工件上加工此孔,利用我单位现有的双主轴数控纵切车床XD-20H进行加工,刀具采用φ0.1mm整体硬质合金钻头。φ0.1mm整体硬质合金钻头最大钻孔深度为1.2mm,这样可以确保我们制作的“模拟漏孔”完全满足技术条件要求。

1 加工工艺技术研究

1.1 制造难点分析

图1为某工件示意图,其外形尺寸为φ9.5×14.3mm。此工件两端直径分别为 φ5.7mm和最大 φ1mm。按照图纸分析,确定钻孔工艺为先在φ5.7mm端钻φ1mm孔,孔深为13.1mm,在最大φ1mm端钻φ0.1mm微孔,孔深为1.2mm,这样可保证工件整体被钻穿,达到检漏所用的“模拟漏孔”的作用。通过查阅国内外机械制造论文以及文献了解到,直径小于3.175mm的钻头,通常称为微钻,那么φ0.1mm钻头称为超微钻头,在数控车床上利用超微钻头加工φ0.1mm微孔,存在很大难度。根据相关资料介绍,了解到微孔加工的几个注意事项:

(1)在使用微钻时,应尽量使用在钻头旋转的机床(如加工中心)上使用微钻,因为加工中心的主轴能给予钻头正确的轴心线定位。而我们如果使用数控车床加工,工件的偏心会导致钻头挠曲,必须把每个影响同心度的因素事先调整好,特别对硬质合金钻头更要注意,因其不能适应弯曲变形,易造成钻头意外折断。

(2)任何钻头工作时,开始几转至关重要。因为开始切削时,钻头承受很大的偏心力,工件表面的不规则形状会引起横向滑步,导致刀具弯曲、折断,或者至少是增大孔的偏差。

(3)增加内冷,可以提高微钻的使用寿命,利于排除微钻工作过程中的切屑,通过内冷高压还可以增加微钻的强度,φ0.1mm微钻头根本不可能作到。如果使用外冷,冷却切削油的意外冲击将会造成钻头折断,且外冷一般情况下冷却不充分。

(4)使用分步钻孔序列,即周期性退出钻头时,退到什么位置合适,是采用完全退出,还是采用中断进给,需不断试验,认真摸索经验。钻孔深度的最后0.2~0.3mm范围内排屑比较困难,解决此问题的同时,应充分考虑钻头的刚性和硬度是否可以达到使用要求。

(5)刀夹套筒端面处的最大跳动值要求在0.005~0.0076mm范围内,旋转轴径向跳动值要小于0.0025mm。对设备加工精度要求很高,理论要求设备最高转速应为每分钟几万转,甚至十几万转。因此,数控车床的加工精度和最高转速对于加工φ0.1mm微孔来说,显得尤为重要。

(6)购买或者制作钻尖顶角应≥最终钻孔的微钻顶角的定心钻头。由于没有内冷却,所以采用分步钻孔中完全退出的方式排屑,如果入口处出现喇叭口,则应进行测量确认微孔尺寸是否超出精度范围。

此外,如何实现φ0.1mm钻头在数控车床上正确使用,工艺路线如何制定,钻头怎样选择,切削参数与程序编制如何设置,如何能够提高钻头的使用寿命等等,均为在数控车床上加工φ0.1mm微孔的难点。

1.2 现有设备能力分析

我们根据钻头制造商对φ0.1mm钻头的资料介绍,以及上述制造难点和注意事项进行了双主轴纵切车床XD-20H加工φ0.1mm微孔可行性分析:

(1)双主轴纵切车床XD-20H精度经过设备验收,各项数据可以达到同轴度要求。选择合适的、精度优良的弹簧夹头作为夹持工具,把钻头的同心度调至最佳状态。根据现有设备经过设备验收的精度数据,基本满足我们刀夹套筒端面处、旋转轴径向跳动两个要求值的标准。

(2)双主轴数控纵切车床XD-20H主轴最高转速为10000 r/min,副轴最高转速为8000 r/min。根据工件实际加工工艺和“标准漏孔”制作要求,需在副轴利用背面刀具完成此孔加工。当选择副轴最高转速为8000 r/min时,主轴径向跳动较大,不同心造成的侧向负荷会使钻头崩断。如果加工转速过低,钻头承受偏心力,工件表面的不规则形状会引起横向滑步,导致钻头弯曲、折断,或至少是增大孔的偏差。结合设备能力,选择7000 r/min,在此基础上需调整切削参数,选用良好的钻头,通过良好定心,尽可能消除初始定心误差;按照分步钻孔及宏程序的正确编制,保证最佳钻孔效果。

1.3 工艺过程控制

通过在双主轴纵切车床主轴端夹持工件,利用4把外径刀具将工件外形部分全部车成,切断后副轴接料,利用背面刀具对其进行φ0.1mm微孔加工,深度为1.2mm。加工完成后手动进行调头二次装夹,利用背面刀具对其进行φ0.1mm小孔加工,将工件打穿,且必须保证φ0.1mm微孔的加工深度为1.2mm。整个制造过程,关键工艺在于消除初始定心误差和分布钻孔工序上。

1.3.1 消除初始定心误差

用微钻进行深孔加工前,必须先用刚性好的定心钻打一个深度为1~2倍直径的初始定心孔,以便更好地消除初始定心误差。定心钻的直径应小于φ0.1mm。由于市场采购φ0.1mm的定心钻较为困难且周期长,我们用φ0.1mm钻头的钻柄在砂轮机上手工磨制出φ0.08mm的定心钻。经检验,该定心钻的钻尖顶角≥最终钻孔的微钻顶角,这样有效地消除了加工前初始定心误差,为后序加工打下了良好的基础。

1.3.2 分步钻孔序列

通常,钻削微型深孔采用分步钻孔序列,即周期性退出钻头,以便折断切屑,防止堵塞,也有助于防止在孔底持续挤压。分步钻孔并不是把钻头完全退出来,采用中断进给,同样可以断屑。因为,完全退出钻头易产生喇叭口且将部分切屑留在孔内,很难清除。分步钻孔序列最难控制的应是前20%及最后20%。因为,最前20%钻孔序列对较好地消除定心误差起到非常关键的作用,而最后20%钻孔序列对较好排屑起到同样关键的作用。这两段应是加工深孔最为关键的部分。

2 φ0.1mm钻头选用方案分析

(1)高速钢钻头

可行性分析:高速钢钻头容许有一定的挠度并能够承受相应的弯曲力,但是,高速钢具有的这种弹性变形能力和较低的硬度,也使其耐磨性降低,从而限制了刀具的寿命。由于只有φ0.1mm的直径,其较低的硬度会使φ0.1mm钻头刚接触工件时,钻头折断几率较大。

(2)硬质合金钻头

可行性分析:硬质合金钻头具有高刚性和高硬度两个主要特性,所以能使刀具寿命较长、加工精度较高,而且硬质合金的高耐磨性使其制成微钻后速度达到高速钢的3倍,且寿命也能提高。同时,硬质合金的高刚性有助于正确定位和保持孔的尺寸。较高的含钴量使硬质合金钻头抗热性增加,并能较长时间保持刀刃锋利。但其缺点是,刚性高会使其容易崩裂。硬质合金钻头需要仔细地安装和使用,精确的同心度特别重要,不同心造成的侧向负荷会导致钻头崩裂。

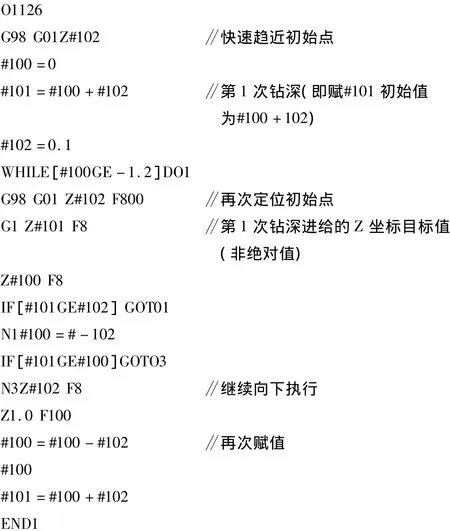

通过两种刀具选择方案的可行性分析,我们认为硬质合金钻头的优良性能更适合实现加工,虽然它有自身的缺点,但是只要克服装夹误差和使用时能够保证其同心度,还是有把握实现。图2为我们加工φ0.1mm微孔使用的钻头刀具外形。

3 加工程序设置

大多数的数控系统提供了深孔钻削指令G73和G83,其中G73为高速深孔往复排屑钻,G83为深孔往复排屑钻,深孔加工的动作是通过Z轴方向的间断进给,即采用啄钻的方式来实现断屑与排屑的。虽然G73和G83指令均能实现深孔加工,而且指令格式也相同,但二者在Z向的进给动作是有区别的。经反复工艺试验得知,对于深孔加工,特别是长径比较大的深孔,为保证顺利打断并排出切屑,应优先采用G83指令。根据FANUC系统编制一个通用宏程序,利用G65功能调用该子程序,较好地解决了刀具冷却、排屑等深孔加工问题。主程序编写的优点是结构简单,节省编写的语句以及存储器的空间。

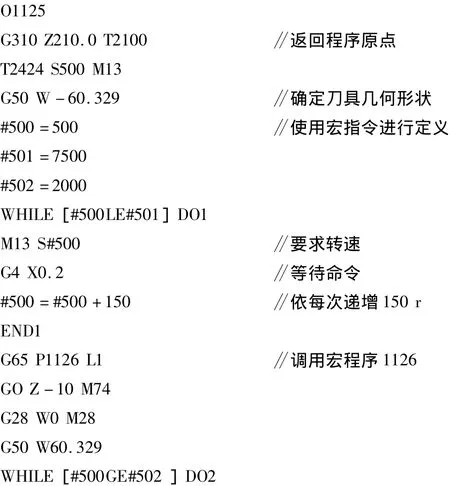

3.1 主程序结构

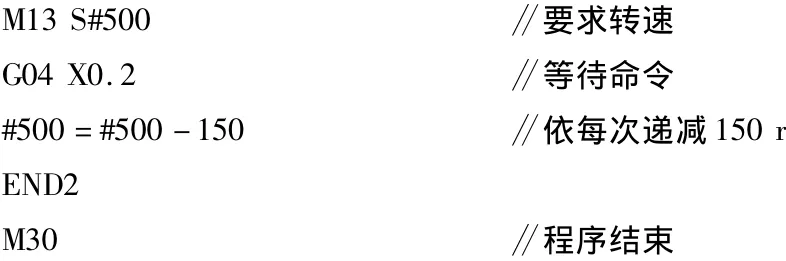

3.2 宏 程 序(G83式)

4 结语

按照上述钻孔工艺技术分析,我单位操作人员利用主程序和宏程序进行钻孔加工,连续加工4件,经高精度投影仪检验φ0.1mm微孔尺寸分别为:0.13mm,0.12mm,0.13mm,0.15mm,深度均为 1.2mm,满足要求制作“模拟漏孔”直径小于0.25mm,深度大于1.0mm的技术要求。通过在双主轴数控纵切车床上加工φ0.1mm微孔工艺技术研究及检验结果证明,在数控车床上加工φ0.1mm微孔是可行的。当数控车床不能满足实际加工所需的最低转速时,通过降低切削速度,有效控制初始定心误差,采用分步钻孔工艺,应用宏程序进行精密循环加工,利用FANUC系统的G83指令编制相应的钻微孔宏程序,通过G65指令调用宏程序进行微孔加工,最终实现在数控车床上钻φ0.1mm微孔工艺技术研究。

[1]XD-20H设备操作手册[Z].

[2]FANUC Series 18i-TB操作说明书[Z].

[3]SANDVIK金属切削工艺技术指南[Z].

[4]汤志斌,唐小琦,李斌.数控高速高精运动控制方法研究[J].制造技术与机床,2003(3):32 -35.

[5]刘虹.数控加工编程与操作[M].西安:西安电子科技大学出版社,2007.

[6]杨兆军,王勋龙.微小孔钻削加工的难点及其技术对策[J].机械工程师,1997(5).

[7]李天昊,季远,姜兴刚.高速钢钻头振动钻削9Cr18不锈钢微小孔的研究[J].现代制造工程,2005(1).

[8]朱晓翠,韩雪冰,赵云飞,等.变进给量振动钻削提高微小孔加工质量的分析[J].工具技术,2006,40(4).

[9]马星辉,高国富,赵波,等.精密微小孔加工技术进展[J].电加工与模具,2008(5).