轴承变载荷压力实验系统设计

2011-06-01孙冬梅黄筱调

孙冬梅 陈 捷 黄筱调

(南京工业大学自动化与电气工程学院1,江苏 南京 210009;南京工业大学机械与动力工程学院2,江苏 南京 210009)

0 引言

大型工程机械中,由于转盘轴承体积庞大和安装位置不易折装等原因,致使其维修的难度非常大,而且转盘轴承一旦发生故障,将影响机械系统的工作性能,甚至造成停机。国内外许多研究者从磨损累积、裂纹形成与展成等角度对转盘轴承作了大量研究[1-4],然而这些研究结论大多基于大量经验数据。特殊应用场合是否适用还有待试验的验证。同时,企业必须在实验台上经过大量试验,获取产品综合性能的试验数据,在此基础上结合理论分析和参数修正,从而建立轴承设计方法。

研发相应的故障检测诊断系统已迫在眉捷,以确保生产的顺利进行。为此,人们使用了多种有效的方法和技术来对轴承进行诊断[5-6]。其中,文献[5]提出的疲劳轴承实验台,其大部分实验台采用手动螺杆移动加载活塞来调节加载油压,自动化程度低。文献[6]提出的基于数采卡的实验台方案,数采卡的安全可靠性较弱,且由于加载活塞存在渗漏,加载油压会逐渐降低,要求人工移动活塞进行保压,不能自动设定载荷谱,试验加载系统的稳定性差。

本文从控制方案、模拟加载、信号采集等方面介绍了轴承变载荷实验台的开发。实验台可模拟实际工况产生可变载荷进行试验。采用PLC与工控机虚拟仪器共同控制的方案,能够自动控制油压,真正实现了实验台的载荷连续自动可调可靠控制。

1 实验台的硬件机械结构方案

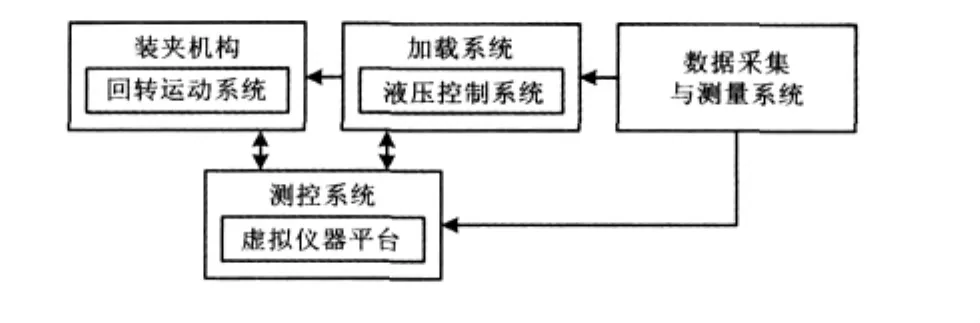

寿命检测实验台系统由机械装置、液压部分、控制系统以及测试系统4部分组成。实验台控制系统设计原则是便于负荷的加载、传感器的安装、试验操作以及能够模拟实际工作环境。试验装置主要包括试件装夹机构、加载系统、数据采集与测量系统以及基于虚拟仪器的测控系统4个部分。系统结构框图如图1所示。

图1 系统结构框图Fig.1 Structure of the system

其中液压控制系统包括液压缸加载回路和液压马达调速换向回路2部分。根据试验对象和试验项目,实验台的液压控制系统硬件由实验台、液压加载机构、驱动机构、PLC控制器和工控机组成。系统实现的功能有以下几个。

①手动控制:PLC控制器通过机械面板实现,完成基本液压机构的操控。在系统设计中,轴向力的加载由2个拉缸同时作用实现,径向力的加载由一个推缸来实现,一个拉缸和一个推缸实现倾覆力矩的加载。轴向力、径向力和倾覆力矩加载回路各自独立,可单独加载进行试验。在机械面板上通过电位器调节比例减压阀的输入电流大小来调节回路的压力大小以及液压马达的转速。

②自动加载:自动调节4个油缸的压力,产生符合实际工况的动态载荷,如半正弦波形,并能自动调节液压马达转速。

③数据采集:通过安装在实验台上不同位置的传感器,监测回转支承工作状况并做数据保存和处理。

系统控制回路简图如图2所示。

图2 系统控制回路示意图Fig.2 Control loop of the oil jar

图2中,当YV2得电,压力油通过比例减压阀5进入油缸,使工作台产生轴向向右的正向压力,压力大小由比例减压阀5和比例溢流阀11调节;当YV1得电时,压力油使工作台产生轴向向左的反向压力,压力大小同样可调。

2 实验台测控系统硬件方案

测控系统实现的基本测控功能包括数据采集与数据处理、系统故障诊断和事故报警、图形组态控制以及实时数据与历史数据显示等。目前用于测控功能的大部分是通过商业组态软件(如Fix、组态王等)来实现,其在功能上存在一定的缺陷:组态软件能设计友好的界面,但它按照I/O点数来计费,对于中小型系统而言,性价比较低。其次,小型组态系统可靠性不高,不能脱离PC机单独运行。

为了避免由停电等突发事件造成大型液压系统生产停顿和重大经济损失,本文中系统下位机采用PLC实现系统监控,上位机采用LabVIEW开发基于虚拟仪器的实时监控系统。

系统硬件结构如图3所示。

图3 系统硬件结构图Fig.3 Hardware component of the system

系统上电后,液压加载机构中的液压泵开始向液压机构中油路供液压油,电磁阀的正向油路接通,操作者观察检测的压力并调整压力,使其调整后达到要求。试验结束后,关闭正向油路后关闭液压泵,整个工作过程结束。

3 实验台测控软件设计

3.1 通信方案

采用LabVIEW的工具包——数据记录与监控模块[7],用LabVIEW开发的软件作为上位机测控软件;采用先进的网络通信技术DataSocket,通过NI的OPC服务器接口,实现现场数据共享以及测控软件LabVIEW与现场智能组件之间的数据通信;通过OPC配置项建立上位机与底层设备数据采集点的一一对应关系,建立与每一个PLC端口和中间继电器连接的OPC标签。

3.2 下位机控制软件设计

手动控制中,按钮与压力传感器直接与PLC的输入端口连接。继电器线圈与输出端子相连接。机械控制面板由按钮与指示灯组成,进行操纵和机械状态的显示。

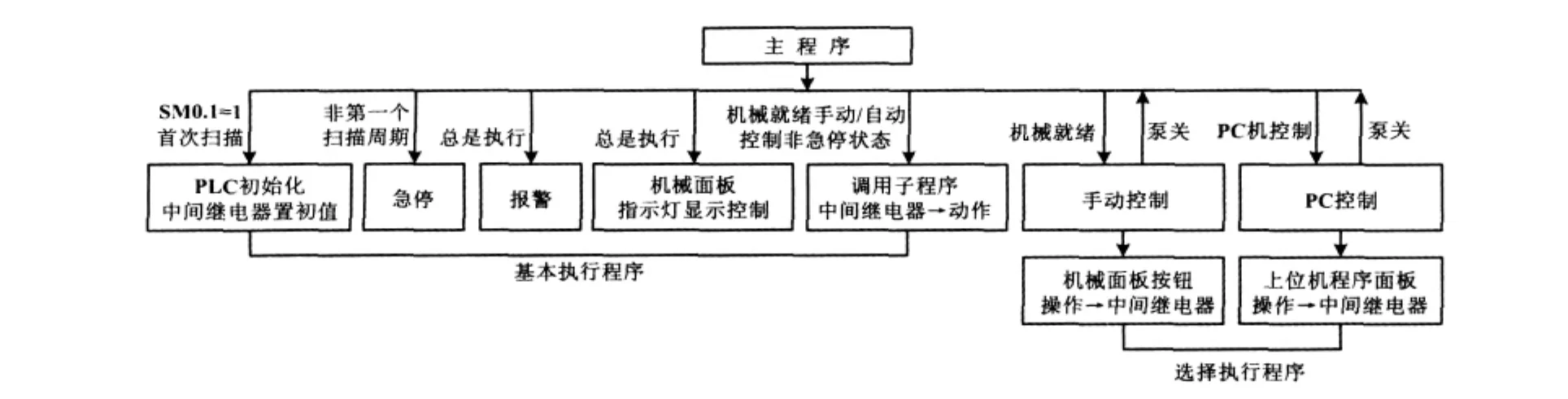

PLC的软件结构如图4所示。

图4 PLC的软件结构图Fig.4 Software structure of PLC

PLC上电,初始化系统后,在每一个扫描周期均调用基本执行程序,完成机械面板的报警、急停、中间继电器到执行等动作操作。机械面板上手动按钮和PC控制按钮选择控制方式是指不同的控制方式完成面板按钮到PLC中间继电器的操作。在系统运行过程中,PLC始终处于运行状态,手动控制和PC机控制始终共用一段基本执行程序,能够保证手动控制与PC机控制动作执行的一致性,PLC的程序代码能达到最大的重用率。

3.3 上位机测控软件设计

软件系统充分发挥了LabVIEW在数据处理与智能控制方面的优势:一方面,LabVIEW对采样数据点进行数字滤波,保证测试数据的准确度,满足型式试验和出厂试验的精度要求;另一方面,LabVIEW对产生的载荷采用PID控制,实现了压力、转速的自动给定,提高了测试效率。

3.3.1 与下位机的连接

首先在LabVIEW项目中新建库,并创建I/O Servert和共享变量,链接到由前述的NI OPC服务器创建的OPC标签上。PLC的端口和中间继电器可在LabVIEW软件中当作变量进行处理和控制。利用LabVIEW提供的丰富的前面板控件,如:数据连接、按钮、表格和曲线等,创建测控软件的流程画面,使人机界面更友好。

3.3.2 软面板功能实现方法

软件系统分2部分,一部分用于实现常规的控制,通过计算机编程在屏幕上建立图形化的仪器面板,实现与机械面板功能完全相同的手动控制,完成上位机软面板按钮到PLC的中间继电器控制,由下位机的基本程序部分完成对执行单元的操作,从而使用户可以通过屏幕操作实现现场实验台系统控制;另一部分用于实现PC机的自动控制,通过PLC的模拟输入模块,测量液压缸压力,采用闭环控制方式控制实验台转速和变载荷加载值,生成可变载荷谱信号,通过PLC模拟输出模块加载至比例阀输入端。

3.3.3 变载荷加载实现方法

轴承寿命测试的加载有循环加载、递进式加载和脉动加载这几种形式。根据对轴承强化寿命实验机的理论研究和测试可知,动态变载荷加载方式更有利于激出缺陷破坏来获得轴承的寿命。为实现动态变载荷,设计有规律的载荷(如半正弦波),可通过相关参数给出载荷变化时间函数,设定周期和最大加载压力,实验通过数值化离散计算,得到离散压力与时间数值表。

控制液压缸加载时,由于液压元件的流量特性存在着非线性特征,难以建立精确的数学模型加以控制。这里采用离散化的PID控制器进行压力控制。液压缸负载的压力信号经压力变送器转化为电信号,通过PLC模拟输入模块在每个扫描周期测量,送入上位机。上位机通过离散化的PID控制算法,利用LabVIEW 的PID工具包,按照以下公式修正控制量:

式中:Pk为第k次测量压力;Ps为设定压力;ek为第k次误差;Δ 为控制量;Kp、Ki、Kd为 PID 控制时的比例、积分、微分系数。

按时间驱动原则,固定比例减压阀设定压力,将控制量直接写入PLC的模拟量输出模块。通过设置比例溢流阀压力,控制实验台按给定的速率加荷和转动,实现系统的闭环控制。

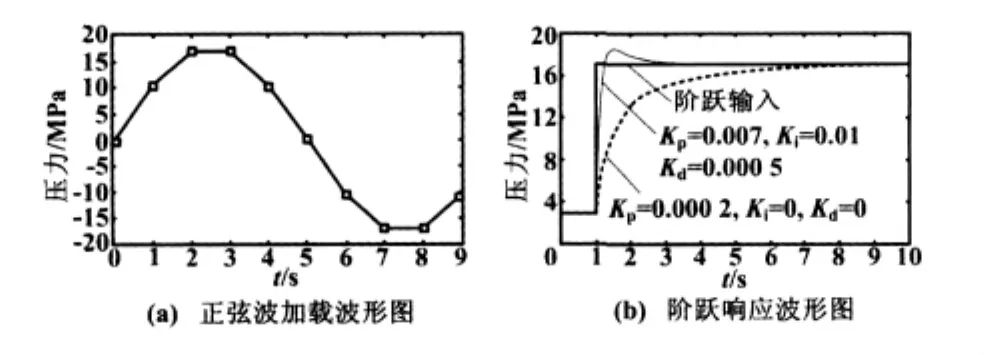

4 加载试验

系统通过软件生成标准的正弦波,幅值为±5 V。由于液压系统动态响应速度慢,因此可生成0.1 Hz的低频率正弦波形压力信号源。经过PID的控制模块,模块的参数经过优化配置为 Kp=1.5、Ki=0.001、Kd=0.002。每1 s送出一个压力值至PLC的AO端口,经比例放大板送至比例溢流阀,通过调节阀的输出流量,控制实验台按给定的速率加减荷,实现系统的闭环控制。系统每10 s完成一个周期的变载荷。由压力变送器输出的压力值经PLC的AI端口读入系统,产生的载荷符合系统要求。同时,设置参数值,得到系统的阶跃响应压力波形。实验曲线如图5所示。

图5 实验曲线Fig.5 Experimental curves

从图5可以看出,当Kp增大时,系统的响应灵敏度增大,动态跟踪误差减小,这在有静差的情况下有利于减少静差。但过大的比例系数会使系统有较大的超调和振荡,破坏稳定性。增大积分系数Ki有利于减少超调和振荡,使系统更加稳定,但过大的积分系数会使系统变得不稳定。增大微分系数Kd有利于加快系统的响应,使超调量减少。

5 结束语

本文设计的轴承变载荷压力实验系统采用LabVIEW的图形化编程环境,可实现动态变载荷加载。经实际运行证明,它是使用灵活、画面质量和表现形式丰富多样的测控系统,与PLC组成的下位控制系统实现了实验台的双动控制,可靠性高。采用DSC模块所提供的诸如图库、VIs以及实时数据库等功能可以使系统功能得到加强。利用PID模块进行压力控制,精度高、实时性强。

目前,此实验台系统已成功运用于某轴承生产企业进行型式试验和出厂检验,满足了现场轴承测试的各种需要。

[1]王兴东,刘源,严爱军.大型回转支承寿命预测方法的研究[J].湖北工业大学学报:工学版,2006,21(3):33-36.

[2]Harris T A,Kotzalas M N.Rolling bearing analysis[M].Taylor&Francis Group,2006.

[3]Kunc R,Zerovnik A,Prebil I.Verification of numerical determination of carrying capacity of large rolling bearings with hardened raceway[J].Internal Journal of Fatigue,2007(29):1913 - 1916,1919.

[4]姚德臣,杨建伟,殷玉枫,等.基于多方法融合的铁路轴承故障诊断[J].机械设计与研究,2010,26(3):70 -73.

[5]褚连娣.轴承变荷压力试验机液压加载系统设计[J].机床与液压,2010,38(12):81 -83.

[6]刘畅,杨淑敏,陈永会.径向柱塞泵液压试验台虚拟仪器测试系统的研制[J].机床与液压,2010,38(8):75 -77.

[7]张洁浩,李平康.基于OPC技术的控制系统PID参数优化[J].自动化仪表,2009,30(11):54-56.